共计 2371 个字符,预计需要花费 6 分钟才能阅读完成。

基于质量与成本的平衡,当 Cpk达到1.33 时,对应的西格玛水平约为 4 西格玛,即使过程存在一定程度的漂移,仍有较大的概率保证产品质量在规格限内,无需投入过高的成本进行全检,所以考虑质量和成本因素,将 Cpk达到1.33 作为批量生产的一个重要指标。其实可以看做为行业约定俗称!

在制造业中,CpK(过程能力指数)是衡量生产过程是否稳定且可控的核心指标之一。特别是在大批量生产环境中,CpK的数值决定了产品质量的一致性和制造成本的合理性。一般来说,CpK达到1.33以上被视为批量生产的基本条件,因为这代表了过程的可控性与成本效益的最佳平衡。本文将通过公式分析、统计图示、以及质量与成本的关系详细解读这一指标的内涵与意义,并探讨CpK小于1.33会带来的问题。

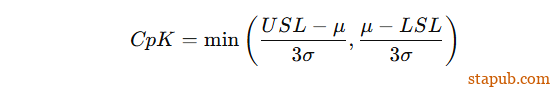

1. 什么是CpK?公式与意义

CpK的定义公式

CpK衡量一个过程的实际能力,它与规格范围内的产品分布直接相关,公式如下:

USL(Upper Specification Limit):上规格限。

LSL(Lower Specification Limit):下规格限。

μ(过程均值):过程输出的平均值。

σ(过程标准差):反映过程波动的大小。

CpK衡量的是过程中心(均值)与规格限之间的距离,同时考虑了过程波动(σ)的大小。

CpK的解释

当 CpK ≥ 1.33 时,过程具有较高能力保证大部分产品符合规格要求,适合批量生产。

当 CpK < 1.33 时,过程能力不足,可能导致较高的不良品率,需进行优化或控制。

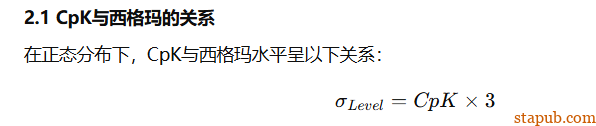

2. CpK = 1.33的意义与西格玛水平

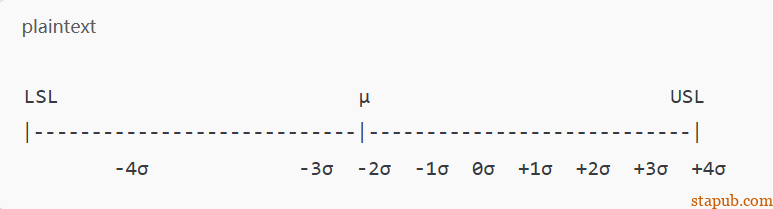

·当CpK = 1.33时,对应的西格玛水平为 4σ。

·4σ水平:约有99.73%的产品分布在规格范围内,不良率为0.27%。

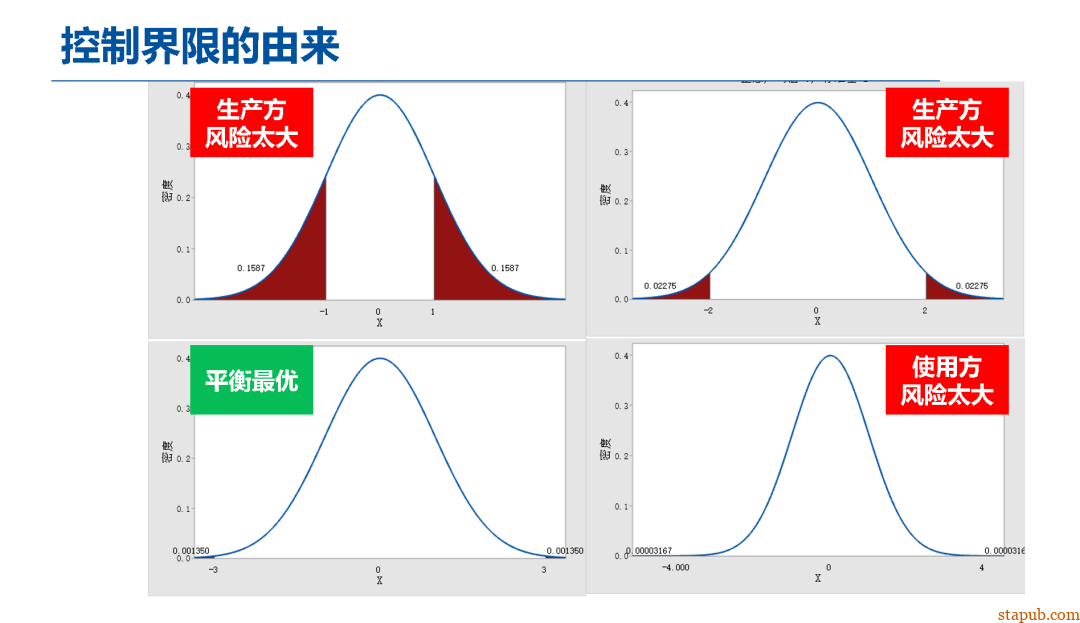

2.2 为什么选择4σ?

允许的漂移范围:即使过程发生一定程度的漂移(通常设计为±1.5σ),仍能保证大部分产品在规格范围内。

成本效益平衡:

o高于1.33的CpK值意味着需要更高精度的设备和控制成本。

o低于1.33的CpK值可能导致高不良率,增加报废、返工或全检的成本。

下图展示了CpK达到1.33时的分布情况:

在4σ范围内,99.73%的产品落在规格限内,保证了较低的不良品率。

举汽车行业里的例子说事:

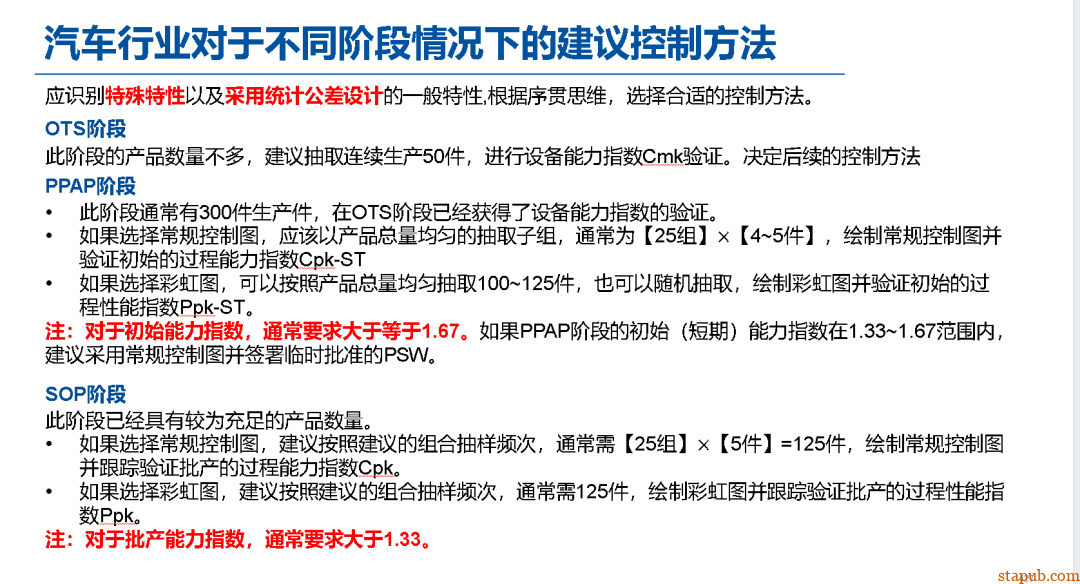

汽车行业对于不同阶段情况下的建议控制方法!

应识别特殊特性以及采用统计公差设计的一般特性,根据序贯思维,选择合适的控制方法,

OTS阶段

此阶段的产品数量不多,建议抽取连续生产50件,进行设备能力指数Cmk验证。决定后续的控制方法!

PPAP阶段

此阶段通常有300件生产件,在OTS阶段已经获得了设备能力指数的验证,如果选择常规控制图,应该以产品总量均匀的抽取子组,通常为【25组】x【4~5件】,绘制常规控制图并验证初始的过程能力指数Cpk-ST!

如果选择彩虹图,可以按照产品总量均匀抽取100~125件,也可以随机抽取,绘制彩虹图并验证初始的过程性能指数Ppk-ST注:对于初始能力指数,通常要求大于等于1.67。如果PPAP阶段的初始(短期)能力指数在1.33~1.67范围内建议采用常规控制图并签署临时批准的PSW。

SOP阶段

此阶段已经具有较为充足的产品数量。如果选择常规控制图,建议按照建议的组合抽样频次,通常需【25组】x【5件】=125件,绘制常规控制图

并跟踪验证批产的过程能力指数Cpk。

如果选择彩虹图,建议按照建议的组合抽样频次,通常需125件,绘制彩虹图并跟踪验证批产的过程性能指数PPK.

注:对于批产能力指数,通常要求大于1.33。

3. CpK小于1.33时的问题分析

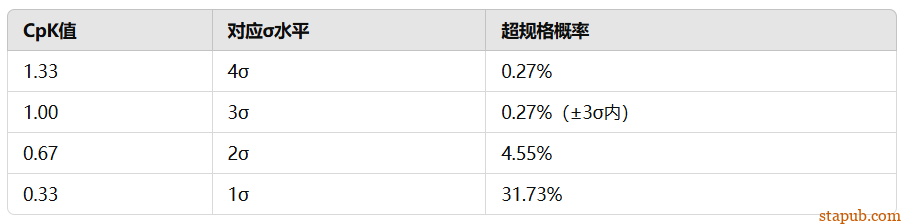

3.1 不良率显著增加

当CpK小于1.33时,过程能力降低,意味着更多产品会超出规格限。以下是CpK值对应的缺陷率:

当CpK = 1.00(3σ):虽然大部分产品符合规格,但超规格概率显著增加。

当CpK < 1.00:不良品率大幅上升,可能导致大量返工、报废甚至客户投诉。

3.2 成本激增

直接成本:

不良品增加导致返工、报废成本显著提高。

可能需要进行全检,增加人工和时间成本。

间接成本:

客户满意度下降,甚至引发索赔或订单流失。

高缺陷率影响生产效率,增加设备运行负荷。

3.3 质量风险增加

高风险产品:如汽车、医疗设备中的关键零部件,低CpK值可能带来严重的安全隐患。

长期不稳定:过程波动大,可能导致质量失控,进一步增加风险。

4. CpK ≥ 1.33的质量与成本平衡

4.1 为什么CpK ≥ 1.33适合批量生产?

当CpK达到1.33时,约99.73%的产品在规格范围内,即:

低缺陷率:合格率接近100%,基本无需全检。

稳定性强:即使发生±1.5σ的漂移,大部分产品仍在规格范围内。

成本可控:避免过高的检测成本,同时保证产品一致性。

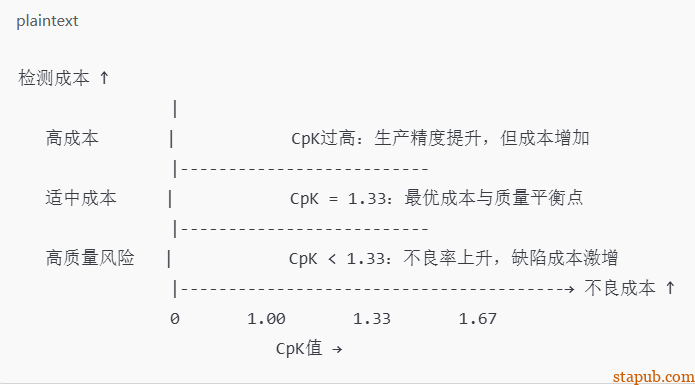

4.2 质量与成本的优化平衡

下图展示了CpK与成本之间的关系:

CpK过高(> 1.67):需要投入昂贵设备和过高控制成本。

CpK过低(< 1.33):缺陷成本迅速增加,影响交付与客户满意度。

5. 如何提高CpK以满足批量生产要求?

5.1 改善工艺稳定性

优化工艺参数(如温度、压力、时间),减少过程波动。

定期维护设备,减少设备运行中的异常。

5.2 提高过程能力

引入先进设备:使用高精度机器以减少产品尺寸偏差。

应用SPC(统计过程控制):监控过程数据,及时调整。

5.3 加强培训与标准化

提升操作员的技能水平,减少人为误差。

建立标准化作业指导书,确保过程一致性。

6. 结论:CpK ≥ 1.33是质量与成本的理想平衡点

CpK ≥ 1.33作为批量生产的重要指标,其背后逻辑是统计学的科学依据和质量与成本的权衡结果。它不仅能保证99.73%的合格率,还能有效控制检测成本和质量风险。

当CpK低于1.33时,不良品率显著增加,成本激增,甚至可能影响客户满意度和品牌声誉。因此,在批量生产前,企业需通过优化工艺、提升过程能力等手段确保CpK达到1.33以上,以实现高质量和高效率的生产目标。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。