共计 3018 个字符,预计需要花费 8 分钟才能阅读完成。

我们要和供应商一起完成新零件的开发任务,主要的工作还是供应商做的。SQE需要管理和协助供应商按时完成相关工作即可。但是在新零件开发的过程中,我们不可能面面俱到地审查或者检查供应商的每一项工作输出,但是以下7项工作输出的确认是非常关键的。可以负责任地说,如果你将下述7项任务监察到位,确认到位,那么签署PSW的时候,手不会抖,心不会跳。

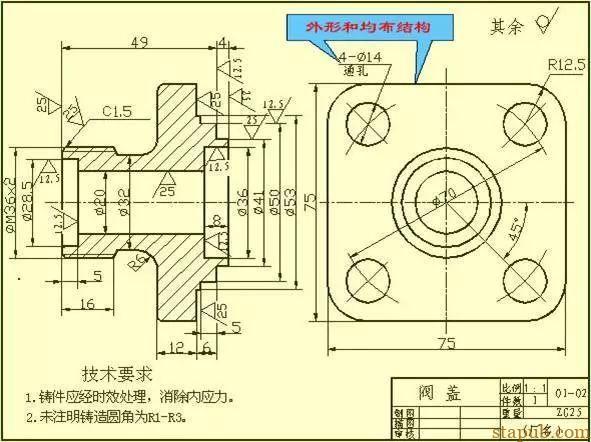

第一.2D图纸和CC/SC特性清单

当项目定点给供应商,采购员会将冻结的图纸下发给供应商,让供应商按照图纸开发零件。当然这是针对来图加工的供应商开展工作的技术前提。如果你的供应商是有独立设计能力的,那么在这个阶段SQE需要做的事情就是让采购联合项目经理,研发冻结供应商的设计。不管怎样,总之在这个时候无论你面对什么样的供应商,你需要做的就是:我要拿到冻结版标准!

也就是采购到底想买个什么东西,采购要清楚。这个东西到底有哪些质量要求,SQE要明白!所以,如果采购,SQE都拿不到固化的标准就意味着你们都不知道你们到底想买个什么东西!就比如问你女朋友想吃什么那个笑话,随便在采购这是行不通的哦~

第二.测试规范

关于测试(包括测量和试验)是一个永远都争执不休的话题,无论多么简单的产品,都会出现供应商和客户的测量出现不一致的情况。因此,SQE有必要让供应商出一份测试计划然后找到客户内部的项目质量工程师,研发一起认可供应商的测试方案。当然针对复杂的产品,设计者在设计完图纸后一般也会出一份测试规范,用于规范供应商的测量问题。

有些特殊产品还会定义测试的时间,环境等因素。因此在这一步,切忌认为图纸的定义大家都懂,图纸的定义所有人的理解都是一致的。GDT也不是置之四海皆一致的神器!只有设计者最清楚他为啥标注这个特性,所以测试规范的双方标定是非常有必要的!

关于测试规范比较关键的内容:测试什么项目,为什么要测试这个项目,用什么设备,如何装夹零件,如何取测试位置或测试点,多长时间测试一次,测试多少件,如何取最终的测试值。

第三.设计评审报告

在开始说设计评审报告前,先将责任划分清楚。设计评审这工作的展开是项目采购主导,研发主拍板,项目质量工程师,工艺工程师,SQE协助完成的。

因为前面我们冻结了图纸,知道了我们要买什么东西,然后供应商也按照图纸开了模具生产出样件,测试方法也定义的很清晰,那么双方会非常清楚样件的每一个特性的状态如何!那么这时候大家再回到会议室,交流产品的接收或者让步。

在这个过程中为什么要采购主导呢,我这样告诉大家也许会清晰很多:

你开了一家饭店,你按照厨师的指示去采购原材料,你来到超市买内蒙古羊肉,后来卖家说没有,只有河北羊肉,没办法,你必须要买羊肉回去,所以你跟厨师商量可以用河北羊肉。那么作为采购,你还会按照内蒙羊肉的价格付款吗?最起码的讲价思路你要有的,所以记得设计评审采购主导。因为设计变更会涉及到成本,价格等相关的事宜,谈到钱难道你SQE能拍板儿吗?

设计评审结束后,双方要按照讨论的结果总结成报告,然后双方会签认可!这份文件SQE要知晓并让供应商存档!

第四.物流协议和包装方案

这份文件是供应商与物流工程师之间的工作总结。也就是产品到底按照什么形式包装,包装外形多大尺寸,包装外观要求,包装信息要求,包装重量要求,随货信息定义等。这些信息SQE需要拿到的是物流工程师给供应商签署的包装方案和物流协议即可。细节内容SQE也不需要过问,只要拿到这两份文件的会签资料即可。至于包装是否能够承受挤压,跌落,颠簸,潮湿,暴晒,摔打等风险,这就是供应商项目部门与客户物流工程师之间的探讨了。

所以在上一周的分享中提及了一个问题,那就是:如果因为物流相关的问题导致产品不能用,这个事故算质量事故吗?应该是SQE去对应还是物流工程师去对应,大家应该很清楚了!

第五.过程审核报告和Run@rate

这两项工作是SQE的本职工作,也是SQE的基本工作。过程审核,每个公司都有自己的过程审核问卷,依照问卷进行审核即可。汽车行业的过程审核一般都是依照VDA6.3过程审核问卷展开,也有大众FormalQ等客户特殊要求的审核问卷。只要依照你们公司给你的入职培训开展此工作即可。

Run@rate就是确认供应商的产能节拍是否能够满足你们峰值预测要求,如果能满足那么就通过产能评估。如果不能满足峰值,但能满足量产后前几年的预测要求,那么需要供应商在峰值出现前完成产能提升的整改升级工作,这种状况下也可以偏差接收其产能是暂时达标的。

六.客户工厂的Run@rate报告(试装)

这份报告是客户项目组完成的,一般由客户的项目质量工程师总结完成。也就是供应商交付了PPAP样件(一般要求是至少200件,当然根据客户的节拍生产也可以高于这个数量),客户会拿这些PPAP样件去做节拍生产,然后确认产品是否会有组装上的影响:

是骡子是马,咱需要拉出去溜溜!

实践才是检验真理的唯一标准!

如果没有那当然是谢天谢地了~在这里需要提醒SQE一点,PPAP样件就是你在供应商家里面做过程审核的时候跑出来的样件,这个样件按照规定的包装方案发货到你们工厂,你们用于节拍生产验证,SQE切忌不要让供应商独自生产一批产品没有经过你的现场确认而发货至工厂使用,因为供应商可能会在交PPAP样件阶段做加严管控,导致产品一致性极高,从而不能将产品的一般状态全部包含进来。这样你们用于Run@rate的时候会非常顺利,然而量产后可能会有问题。

也就是说,我们需要确认自己的生产工艺排布对采购件的要求是尺寸特性正太分布的状态。也就是俗话说的上得厅堂,下得厨房的件我们都能流畅装配才可以。

在这里SQE需要秉承的三现主义原则就显得至关重要了。否则工厂内部试跑验证的样件不是你过程审核时候生产出来的样件,那么你的过程审核是值得怀疑的,狸猫换太子,谁知道狸猫是怎么样生产出来的呢?

很多供应商非常讨厌的,交样件的时候都是交黄金样件,量产后产品就五花八门了,这里五花八门不是说不合格而是说产品在合格范围内分布很正态。我们其实也是想通过供应商的遍布样件去纠正产线工艺的加严或者不合理设计:产线是不是能够适用产品做在公差的下限或者上限。因为考虑到经济问题,我们的图纸才有了合理的公差,如果我们的工艺布局之接受中值而拒绝上下限产品,那么我们就违背了设计初衷。

我们的产线在图纸设计公差范围内既吃得了瘦肉也咽得下粗料,这才是健康的产线!

七.产品的功能性测试(PV)

产品的功能性测试一般都定义在图纸上,如果没有定义在图纸上,在项目开发初期客户也会以正式的文件下发给供应商,这种功能性测试的基本信息包括:

测试项目,测试设备,测试的工装,测试的参数,测试的过程,结果的判读等内容。

如果在项目开发初期的采购协议中定义了这个功能性测试由供应商来完成,那么SQE在过程审核中要着重关注供应商实验室的测试过程,严格按照测试规范进行审核,最后确认其测试的结果合格与否。

对于一些超常规的性能测试,如果供应商没有能力来完成,那么双方可以协商确认谁来完成这件事儿。SQE只需要找到相关责任方确认官方报告即可~

另外SQE需要在项目初期与供应商敲定的一件事情就是图纸上定义的功能性测试,在量产后的测试频率。

上面7块内容是我认为一个优秀SQE在签署PSW之前必须要非常清楚的内容,如果上述内容都通过并且没有问题,那么PSW也没必要担心,该签就签!但凡上述内容有疑点,PSW万万不能签署。希望大家来补充~

来源:SQE供应商质量

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]