共计 1925 个字符,预计需要花费 5 分钟才能阅读完成。

解决问题,其实需要方法更需要思路,思路对了接下来就是能力的问题了。对于SQE来说,你需要解决的问题一般都应该有3个特点:

1. 问题影响到甲方

2. 问题发生在乙方

3. 问题需要立刻解决

因为SQE是供应商质量工程师,所以你面临的问题肯定是供应商和客户之间的问题。那么当问题发生后,解决起来就很复杂了:因为你是在解决两个团体之间的问题,所以但凡思路不清就会被供应商带入另外一个圈子里面绕来绕去。(两口子吵架,床头吵架床尾和;但两家人吵架,解决不好可能就彻底不来往了)

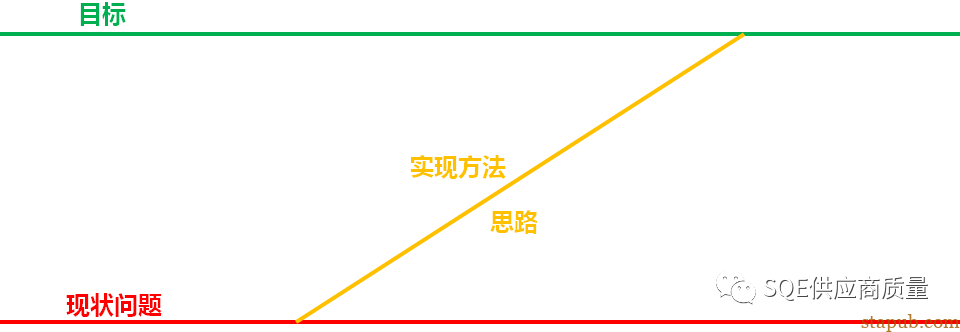

今天跟大家分享的是SQE解决问题的3条线,哪三条线呢?大家请看下图abc这三条线。

a.红色底线,代表目前出现的问题

c.绿色顶线,代表你想得到的目标结果

b.黄色斜线,代表实现的方法路径(也是SQE的思路和方法)

举个例子1:

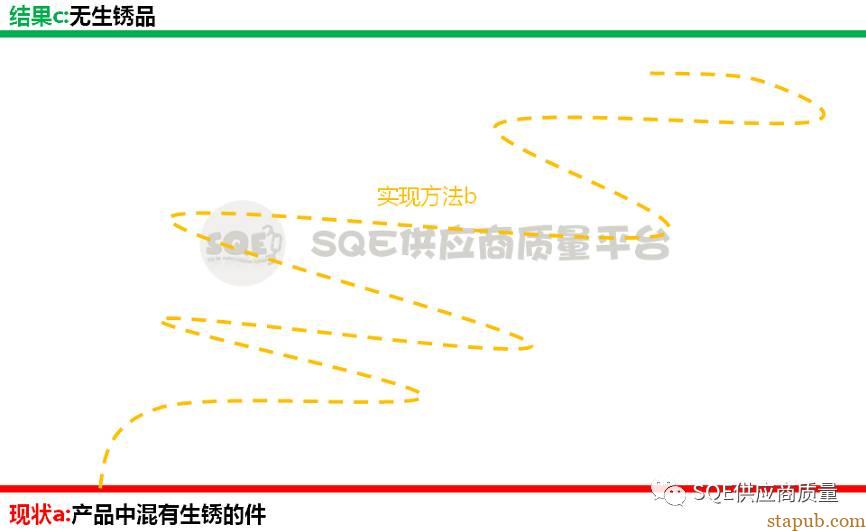

供应商A交付了一批产品,IQC抽检5件发现1件表面生锈,然后投诉到SQE这边,那你需要画出的3条线就是:

现状a:混有生锈件的产品;

目标结果c:不生锈的产品;

实现方法b:8D

好,我来画出这3条线的位置关系,因为8D是业界通用且久经考验的逻辑工具,也就是说你按照8D的流程去解决这个问题:快准稳!

但是8D的使用者(SQE,供应商质量人员或者其他人员)对这个工具的熟练程度就决定了b线的斜率。所以,从这里大家也能够看出工具对于咱们SQE的重要性,以至于为什么相同的工作不同的SQE去处理消耗的时间不一样!

如果你是个没有掌握8D逻辑思路的SQE,那么你处理这个问题的思路很可能是下面的这幅图描绘的状态:可能会触碰到绿色目标线,也有可能永远碰不到目标绿线!

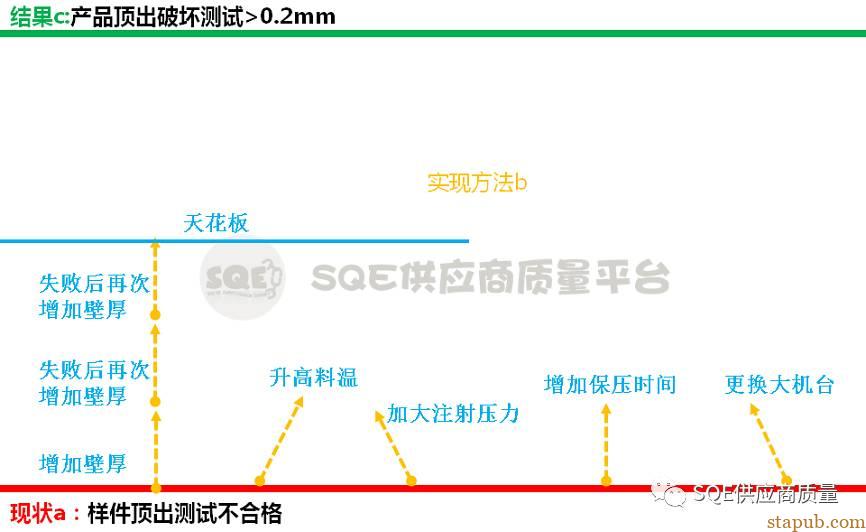

举个例子2:

供应商交付了一批OTS(Off Tooling Sample)样件,产品是注塑件,有功能性要求:顶出变形0.2mm不开裂。实验室抽取5件产品测试,发现顶出开裂距离分别为:0.15mm,0.18mm,0.19mm,0.13mm,0.17mm

判定为:不合格

那么你需要画出3条线就是:

现状a:样件顶出测试不合格

目标结果c:顶出合格

实现方法b:???(大家可以自己想想,如果是你,b你会选什么?)

这里的实现方法我用了???代替,因为在处理这种有难度的问题的时候,SQE的层次就显露出来了。

一般SQE:

试错法,经验性判断某个过程因素是关键因素,然后通过试错法不断试验(像爱迪生先生一样,做大量的试验最后找到合格的产品控制因素,但不知道最优化状态),如下图所示:

经验SQE:

通过DOE方法,科学合理建立试验计划表,带领供应商验证,最后得出最优化参数组合,找到合格产品成本最低的参数组合,同时知道产品能够达到的极限状态。

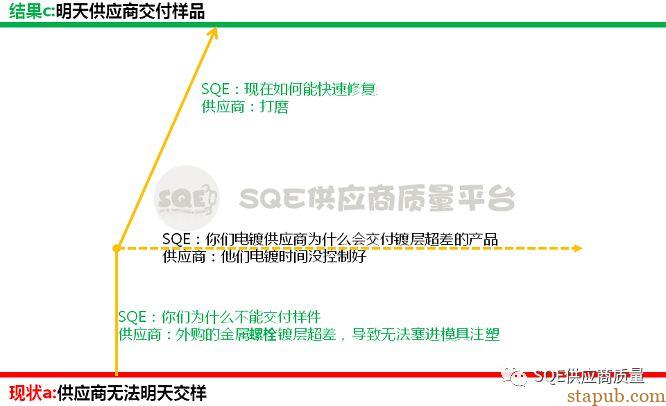

举个例子3:

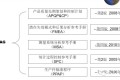

项目开发阶段,按项目计划供应商需要在1月5日交付OTS样件,但供应商在1月4日上午突然告知明天无法交样件,于是项目经理风风火火找到SQE,让SQE前往供应商处催交样件,因为明天不拿到OTS样件,就会错过客户的PV试验!!!于是乎一个反面教材诞生了,我们同样画出3条线:

现状a:OTS样件无法交付

目标结果c:1月5日准时交付样件

实现方法b:<反面教材>

SQE:你们为什么不能交付样件!!!

供应商:外购的螺栓尺寸超差,导致无法塞进模具完成注塑

SQE:为什么尺寸会超差?

供应商:电镀的时候镀层厚了

SQE:你们电镀供应商为什么会交付镀层超差的产品

供应商:他们电镀时间没控制好

SQE:你们为什么没有现场监控电镀过程

供应商:因为….(驴唇不对马嘴地周旋,SQE甚至以为自己5Why运用得炉火纯青呢!)

把这样的思路转换成3线图就是下面这样的。

为了解决问题,当问完第一个Why你们为什么无法交付样件后,紧接着就要向上向目标线去交流,因为你是要让供应商准时交付样件,至于为什么发生此次问题的深度原因与目前需要解决的事情没有关系,所以当第二个问题一问出来,解决问题的方向瞬间就平行目标线b开始向永远无法解决这个问题的方向快速进发了。

按照错误的平行于目标线的思路方向行进,即使最终你找到了替罪羊或者问题的始作俑者,但是你们项目经理仍然会对你狂飙不止,因为你没有满足他的要求!

所以当你把你的行为用三线图画出来后,你就发现你偏离了目标,即使你努力工作也于事无补。这正所谓是:干活不依东,累死也无功。

在现实的工作中,3条线小工具会非常有效地指导我们直指目标,找到解决问题的高效方向。

希望大家在焦头烂额无法解决问题的时候,不妨试一试拿出一支笔,在一张干净的没有任何痕迹的白纸上画出这3条线,然后静静地盯着b线,思考:

你应该如何垂直高效地达到目标而不受外界干扰!

遇到问题,别慌,你首先要做的是知道你想得到什么结果,然后再出发,这对SQE非常非常重要!

其实这3条线也时刻提醒着SQE,处理问题的思路简单点!

来源:网络

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]