共计 1002 个字符,预计需要花费 3 分钟才能阅读完成。

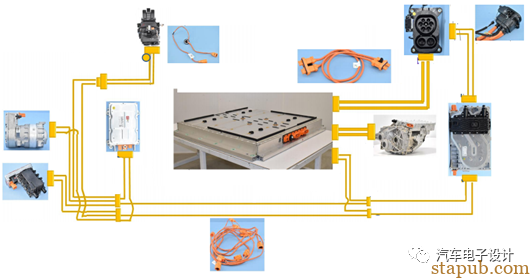

1)在整个系统里面,采用分线替代我们常见的配电盒PDU的方式来实现整车的高压配电路径。从接口来看,直流快充+后逆变器驱动两个是直连的,车载充电机、DC-DC、两个PTC和电动压缩机都通过分线的方式进行连接,这里实现了模块化下的总体互联

2)这套高压连接系统是采用非屏蔽的方式,把控制EMC的责任全部交给各个用电器件,采用硬件滤波的方式进行

图1 整体的高压连接

01 高压连接

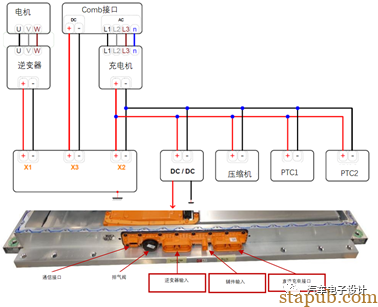

图2 电池端口的连接器

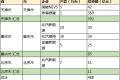

在整体外部的分线设备中,主要的辅助高压连接,这个整体配置了100A的熔丝,然后再分线器上做熔丝处理:

OBC:放置在后舱,高压+/-通过一个2转1的Oneline接口,一路连到电池包,然后一路连接到另一个分线器

DC-DC:通过Oneline接口和OBC贯穿过来的高压进行连接 前舱:前舱有PTC1、PTC2和空调压缩机,这里分线稍许复杂,不过总体如图1所示。

图3 MEB里面的高压配电结构

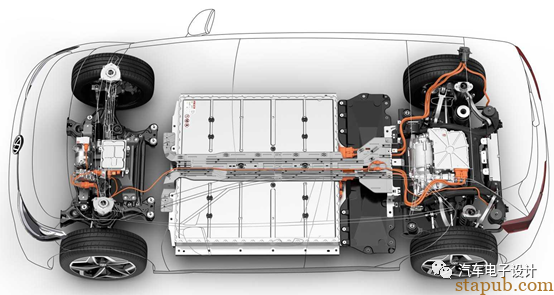

从这样的结构来看,整体对于电池的输出就比较简化了,减少了一般的PDU进行转接,当然增加的麻烦是5个高压附件和电池互联中采用了多路的Oneline接口进行对接,好消息整体的高压线缆不会像八爪鱼一样,坏处是偶遇整体高压布置的距离比较远,特别是OBC的位置空间,使得整体的线缆长度比较复杂,重量大概在13kg。

从长期来看,空调的部件三个可能可以进行整合,类似特斯拉的做法,这三个给整合在一起了。OBC和DCDC直接整合在电池凸包上。随着PPE的进一步把部分东西整合到电池凸包上面,整体的配电线缆给进一步简化,高压的配件外部线缆只用连到前舱,一部分给内盖到电池凸包上方(这里可能用了铜排进行连接),从物理距离来看进一步缩短,连接也被简化成一根简单的插线。

图4 PPE的高压连接

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]