共计 5767 个字符,预计需要花费 15 分钟才能阅读完成。

本文背景与内容概述

随着汽车行业的发展,自主品牌正在以不可逆装的势头强势崛起,同时,评车自媒体大量出现,良莠不齐,很多自媒体说车基本在胡诌,经常看到有人那个吸铁石去评价底盘,只要用铝合金就是良心企业,就是好悬架。还有很多说铝合金悬架强度比冲压钢板悬架高,这基本是打胡乱说。从来没有车评人真真去谈一下铝合金为什么好,铝合金悬架有哪些劣势,铝合金悬架基本就是被这些胡诌的自媒体给神化了,也给消费者造成误导。

本文主要给读者传递一个理念,就是说铝合金悬架并非完美无缺,相反就目前造车新势力对铝合金这种材料的滥用,对用户而言是存在很大安全隐患的,为什么这么讲,请读者认真看完本篇文章就自然明白了。

本篇文章首先会对几个重要概念进行解释,方便读者理解文章后续内容。然后会用通俗易懂的语言解释铝合金悬架的优缺点,相信大家认真看完,对铝合金悬架会有一个更客观的认识。接着会谈一下小米汽车断轴事件,从工程师和消费者的角度来客观分析一下断轴该事件,以及从该断轴事件中可以获取的经验和教训。最后,作者会对全文进行汇总和总结,给出作者对铝合金悬架的观点。

几个简单概念理解

簧上质量。簧上质量其实是一个相对簧下质量而言的概念,顾名思义,就是弹簧上面的质量,由弹簧承受的质量,除了簧下质量,剩下的都是簧上质量。主要包括副车架、车身、发动机、变速箱、乘客等。

簧下质量。顾名思义,弹簧下面的质量,是指汽车悬架系统中不由弹簧支撑的质量,主要包括车轮、轮胎、轮毂、制动盘等部件。

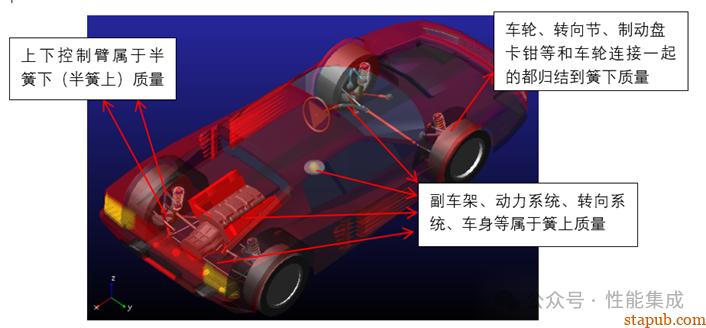

半簧下质量。世界上的事物总有中间派,簧上和簧下质量也有个中间派,就是半簧下(或半簧上)质量,主要就是悬架系统中各种控制臂,由于这些控制臂一端连接转向节(簧下质量)一端连接副车架(簧上质量),一般将其归结到半簧下(半簧上)质量。如图1所示,是某后驱车的整车多体动力学模型,其前后悬架都是双叉臂,对簧上质量、簧下质量、半簧下质量作出了说明,其它车型与此类似。

图1 整车多体动力学模型

降低簧下质量对性能的影响。操控性,簧下质量越小,车辆的操控性越好。因为较小的质量意味着较小的惯性,悬架系统能更快地响应路面变化,从而提高车辆的灵活性和稳定性;舒适性,簧下质量与簧上质量的比值越大,车辆的舒适性越好。较小的簧下质量使得悬架系统能更有效地吸收和化解路面震动,减少传递给车厢的震动,簧上质量大,冲击产生的响应就越小,从而提高乘坐舒适性(需要说明的是,不会因为这点去提高簧上质量哈,属于本末倒置的做法);动力经济性,重量的减轻,无论是簧上质量还是簧下质量对整车动力经济性都是有好处的(如果为了降低簧下质量,采用“筷子”悬架等结构形式简单是悬架,也属于本末倒置、忽悠消费者的做法)。

降低簧下质量的方法。使用轻量化材料,如铝合金、碳纤维等材料可以显著降低簧下质量。例如,高性能车辆常使用锻造或碳纤维轮毂来减轻簧下质量。优化设计,通过优化悬架系统的设计,如采用“筷子”悬架系,可以降低簧下质量,提高车辆的操控性和舒适性(哈哈,这一点有点扯淡,属于本末导致的做法)。使用轻量化部件,例如,使用轻量化刹车盘(空心制动盘)和轮胎来降低簧下质量,提升车辆性能。

铝合金悬架的优点

铝合金悬架直接优势是降低簧下质量,可以提高车辆操控性与舒适性。接下来具体分析,为什么降低簧下质量既可以提高车辆操控性还可以提高乘坐舒适性,这两个性能本身是一对矛盾体,此消彼长的性能,那么降低簧下质量是怎么同时提高这两个矛盾性能的呢?车辆冲击载荷来源于路面不平度,如图2所示,车辆正在冲击一个路障。

图2 整车前轮过路障示意图

如图2所示,分析哈冲击载荷的传力路径,对于双叉臂悬架,轮胎受载变形后,载荷粗略来看有三条传递路径。路径一:载荷依次传递到轮心、下摆臂、副车架、车身、人体;路径二:载荷依次传递到轮心、转向节、上摆臂、车身、人体;路径三:载荷依次传递到轮心、下摆臂、减震器、上摆臂、车身、人体。

不同悬架形式,载荷传递路径不完全一致,但都遵循一个共同原则,载荷由路面不平产生,传递到簧下质量部件(车轮、转向节等),让簧下质量部件产生动能,具备动能后的簧下质量部件,通过弹性元件冲击车身,传递至人体。

假定某车辆簧上质量保持不变,车辆受到路面冲击后,由上面传力路径分析可以知道,簧下质量部件率先产生动能,而动能的大小为k=1/2mv2 。其中车轮受冲击后的运动速度v只和路障的形状和车辆的速度有关,那么同样的车速受到同样路障的冲击情况下,簧下质量部件质量越大,产生的动能越大,传递到簧上的动能也就越大;簧下质量越小产生的动能也就越小,传递到车身的能量也就越小。

从牛顿第二定律,F=ma,也可以解释,同样的车速,同一个路障,车轮受到冲击后运动速度一样,那么加速度a也就一样。同样的逻辑,由牛顿第二定律公式可以看出,簧下质量越大,对簧上质量产生的冲击力就越大,簧下质量越小,对簧上质量产生的冲击力就越小。一般车轮过坑或过砍冲击时,车轮Z向加速度可高达10-30g,所以流传的簧下1公斤簧上10公斤也不是空穴来风,即簧下多1kg,在某一些极端工况下,给簧上质量的冲击载荷可增加30kg。

综上,铝合金悬架由于簧下质量轻,可以给悬架带来舒适性的提升,也就是同样结构形式的悬架,如果所用材质的铝合金,那么该悬架舒适性调校上限就被提高了。如果舒适性上限提高了,是不是就可以采用更粗的稳定杆、刚度更高的弹簧、衬套,这样就提升了车辆操控性,舒适性虽然衰减了,但是有铝合金材质加持,也可以接受。这就是为啥铝合金悬架可以不但提升了悬架舒适性又能提高操控性的原因。

铝合金悬架的缺点

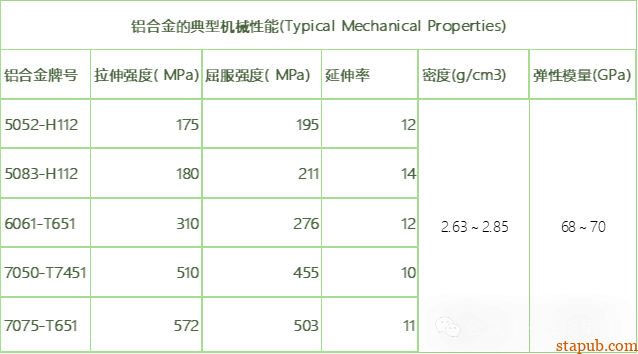

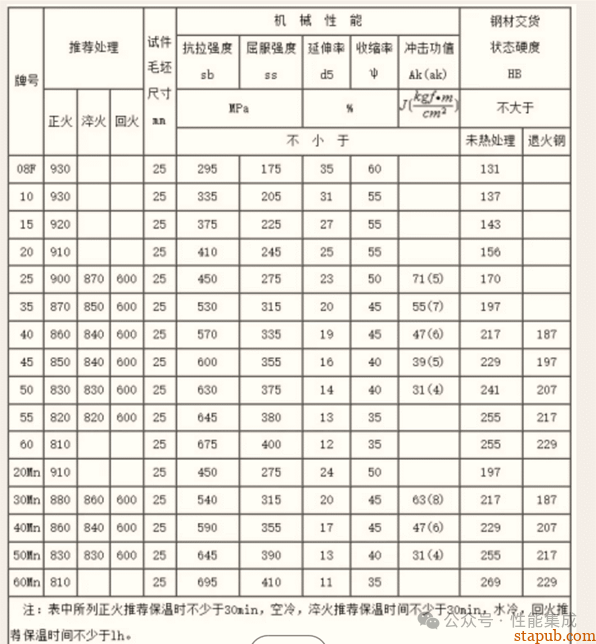

很多车评人在说铝合金悬架的时候,说铝合金悬架强度比冲压钢板高,这个说法是错误的哈,相反,从耐久可靠性的角度来看,铝合金悬架是不如冲压钢板悬架的。铝合金材料悬架和碳钢材料悬架相比,优点如前文介绍的,缺点就是强度、耐久性不如低碳钢材料悬架(车评人口中的钢板冲压件),这也是硬伤。另外,铝合金悬架在高里程后,悬架紧固件力矩更容易衰退,严重甚至会导致紧固件失效,以及铝合金转向节在高里程后,更容易发生轮毂轴承异响,这都是铝合金悬架的缺点。接下来,会解释为什么铝合金悬架会出现这些缺点,会涉及一点材料力学的知识,读者试看之,看不懂就记住这个结论就行,这个结论肯定的正确的。图3是部分铝合金材料性能参数,图4是部分碳钢材料性能参数,首先对表中对几个材料性能参数作一个说明。

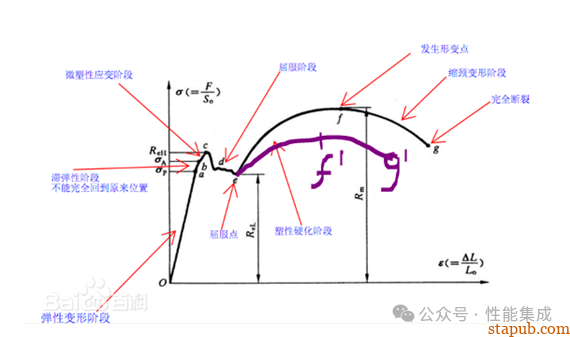

屈服强度,是金属材料发生屈服现象时的屈服极限,也就是抵抗微量塑性变形的应力。对于无明显屈服现象出现的金属材料,规定以产生0.2%残余变形的应力值作为其屈服极限,称为条件屈服极限或屈服强度,单位为Mpa。大于屈服强度的外力作用,将会使零件永久失效,无法恢复。如低碳钢的屈服极限为207MPa,当大于此极限的外力作用之下,零件将会产生永久变形,小于这个的,零件还会恢复原来的样子。如图5所示,在e点之前,卸掉载荷,结构基本还能恢复原始状态,只发生弹性变形,不发生永久变形。

抗拉强度,是金属由均匀塑性形变向局部集中塑性变形过渡的临界值,也是金属在静拉伸条件下的最大承载能力,单位为MPa。抗拉强度即表征材料最大均匀塑性变形的抗力,拉伸试样在承受最大拉应力之前,变形是均匀一致的,但超出之后,金属开始出现缩颈现象,即产生集中变形。这个指标通俗讲就是代表材料本身抵抗破坏的能力,该值越大,材料抵抗破坏、断裂的你能力越强。

断后延伸率,延伸率指试样拉伸断裂后标距段的总变形ΔL与原标距长度L之比的百分数:δ=ΔL/L×100%。延伸率δ和截面收缩率是描述材料塑性性能的指标。这个指标通俗讲就是代表材料的一种抵抗冲击破坏,该值越大,说明材料韧性较好,不易脆断,也可以说是一种强度储备能力,该值越大,强度储备越多。

弹性模量,一般地讲,对弹性体施加一个外界作用力,弹性体会发生形状的改变(称为“形变”),“弹性模量”的一般定义是,单向应力状态下应力除以该方向的应变。通俗来讲该指标代表材料的抗弹性变形的能力,代表材料的刚度,该值越大,材料抵抗变形的能力越强。需要说明的是,图4中没有体现碳钢的弹性模量,其值一般在210GPa左右,是铝合金的3倍。也就是同样结构形式,一个用碳钢,一个用铝合金,用碳钢材料的结构的刚度是用铝合金材料的3倍。这也就解释了车评人口中的“薄层冲压钢板”和“强壮的铝合金大摆臂”,因为用铝合金材料其材料本身弹性模量比碳钢低,如果要求设计的结构刚度要和用碳钢的结构保持一致,就必须增大结构形状。

图3 部分铝合金材料性能参数

图4 部分碳钢材料性能参数

从图3-4对比来看,同等抗拉强度水平,铝合金材料屈服强度和抗拉强度间隔很近,碳钢材料屈服强度和抗拉强度间隔较大,铝合金延伸率基本比碳钢低一半。这就说明,铝合金不但没有比碳钢材料强度高,反而其韧性比碳钢弱,强度储备比碳钢材料低,更容易发生脆断。同样的冲击载荷,铝合金发生脆断,而碳钢可能只发生永久变形,并不断裂。简单来讲,就是铝合金像直男,属于“宁折不弯”,而碳钢像Gay,属于“宁弯不折”。

如图5所示,黑色部分是碳钢材料拉升试验的应力应变曲线,紫色曲线是根据铝合金和低碳钢材料性能参数对比结果,手绘的铝合金材料拉升试验应力应变曲线,主要用于给读者直观对比两种材料性能差异点,重点关注e、f、g三个点对应的应力、应变值。其中e点代表材料屈服强度、f点代表材料抗拉强度、g点代表材料完全断裂。

图5 碳钢和铝合金拉升试验应力应变曲线对比

综上,得到铝合金悬架的三个缺点:

1:铝合金材料悬架抵抗冲击破坏的能力是不如碳钢悬架的,也就说铝合金悬架在误用工况下,比如接下里要谈的小米汽车断轴事件,70Km/h过坑的工况,铝合金悬架比碳钢悬架更容易发生脆性断裂。如果是碳钢,可能最多就是“弯而不折”,相比直接断裂,汽车还可以受控和承载,安全系数大大提高。

2:铝合金弹性模量比碳钢低三倍,就整体结构来说,工程师可以加大结构形状来提高结构刚度,达到和碳钢相当水平。但是对于底盘件来说,有很多螺栓孔,这附件的局部刚度无法通过增加形状得到有效增加,基本是比较低的,在高历程后容易导致禁固件松动,甚至失效。

3:对于转向节而言,如果采用铝合金,其和轮毂轴承属于对手件,相互接触。由于铝合金转向节的局部刚度比碳钢低,在车辆高里程后,材料性能进一步衰减后,更加容易产生间隙,出现松动,发生异响。从售后质量投诉来看,铝合金转向节导致的轮毂轴承异响远远大于碳钢转向节

小米汽车断轴的思考

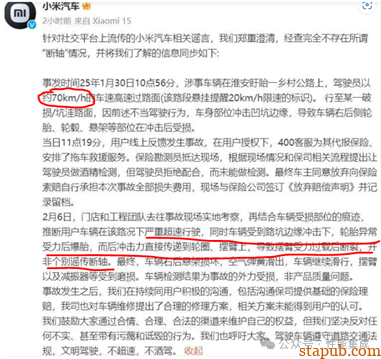

前几天小米汽车断轴事件,很迅猛在网上发酵,小米官方也做出回应,如图6所示,是官方回应的截图,图7是现场路况,图8小米汽车悬架断裂的位置。

图6 小米汽车断轴的官方回应

图7 现场行驶路况

图8 悬架断裂位置

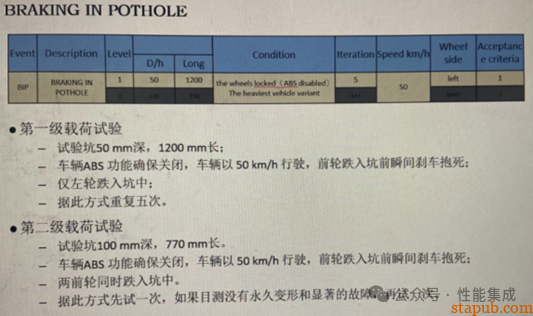

从官方回应中可以看出,主要存在两个争议问题,第一,该事件是不是断轴?第二,70Km/h的速度冲击凹坑是不是工况太恶劣了,超过悬架强度设计上限?首先,从图8来看,断裂位置大概是摆臂和转向节螺栓连接部位,这两个件发生断裂,车辆都会失去承载能力,这肯定是断轴,毫无疑问。第二个问题,70Km/h速度冲击12cm深的凹坑,工况到底算不算非常恶劣?答案是不算非常恶劣。汽车在研发过程中,有专门的试验来验证用户这种滥用工况,如图9,是某汽车制造商滥用工况部分试验规范。

图9 某汽车制造商滥用工况部分试验规范

从图9来看,关键内容是50Km/h,跌入10cm坑,一般评价标准是底盘件可以产生永久变形,但是不能断裂,不能爆胎,试验后车辆底盘具有控制和承载能力。该试验一般都是以满载进行,虽然从工况来看没有小米汽车断轴事件工况恶劣,但是该事件中也不是满载。因此,小米汽车断轴事件中工况并不算非常恶劣,只能算是一个常规滥用工况。从图8来看,是典型脆性断裂,且断裂区域正是铝合金悬架刚度比较弱的紧固件附件。如果断裂零件的材料不是采用铝合金材料,而是采用碳钢,结合主机厂滥用工况试验标准,个人认为这种工况,只会发生永久变形,并不会直接脆断。

其实不只是小米汽车、理想汽车、赛里斯汽车等企业,铝合金悬架都断裂过,小米汽车遇到的这种情况,理想、赛里斯汽车去可能也是照样断裂。从整个售后的质量统计的数据来看,铝合金悬架断裂的数量远远大于碳钢悬架。那么,为什么现在企业还是直至不倦上铝合金悬架,原因之一是,多年的车评人宣传,铝合金悬架代表高档悬架,代表企业良心。原因之二是,很多企业工程师胆子太肥,在没有经验积累的情况下,盲目使用铝合金材料,盲目自信。

在作者看来,铝合金悬架结构件的设计是非常考验主机厂的底蕴和工程师的工程经验,非常难,需要很多工程经验积累才能设计好铝合金悬架的结构件,是一个看似简单,实则较难的东西。这也是为什么合资车铝合金悬架不怎么断裂,自主品牌尤其是造车新势力的铝合金悬架经常断的原因。作者在5年前,去给某主机厂支持过底盘结构件CAE分析工作,无意中看到过一份宝马汽车公司转向节的设计规范,一共有10几页吧,设计要点非常多,是英语写的,没怎么仔细看,反正就是转向节上的每一个位置设计都有非常细致的要求。当时看了,心里还在想老外考虑得真啰嗦,现在回过头来看,别人的啰嗦,只是还没有get到别人的关键点而已。

总结与结论

本文通过科普大量基础知识的方法,通俗的分析了铝合金悬架的优缺点,对其在一次总结如下:

1. 减轻簧下质量,提高车辆操控性和舒适性。

2. 抗冲击载荷能力不如碳钢材料悬架,容易脆断,属于“宁折不弯”。

3. 车辆高里程后,铝合金悬架紧固件力矩更容易衰退、易导致紧固件失效。

4. 车辆高里程后,铝合金转向节更容易导致轮毂轴承异响。

综上来看,铝合金悬架看上去缺点多于优点,一个优点和三个缺点,那是不是铝合金悬架不如碳钢悬架呢?答案是铝合金悬架依然比碳钢悬架好。因为铝合金悬架的缺点3和4可以通过设计进行规避,你规避不了,只是你的工程经验、技术积累还不够。至于缺点2,虽然是无法规避的,但是可以使用抗拉强度更高的铝合金,提高断裂的触发条件,比如70Km/h冲击12cm深方坑,铝合金悬架都不断裂,也就没有必要去考虑抵抗冲击载荷的韧性不如碳钢材料了,因为比这个还大的工况,基本不能再出现了。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]