共计 5099 个字符,预计需要花费 13 分钟才能阅读完成。

产品质量的重要性

在我们的日常生活中,质量无处不在。试想一下,如果战场上士兵使用的枪械出现故障,如果跳伞时降落伞无法打开,如果驾驶的汽车转向失灵,如果购买的月饼中有苍蝇,如果游乐园的过山车存在安全隐患……这些情况的发生,无疑会给人们的生命安全和生活质量带来极大的威胁。而在工作中,我们却常常忽视质量的重要性,持有一种双重标准——生活上追求零缺陷,工作上却马马虎虎。要知道,1%的错误可能导致100%的失败。因此,我们必须深刻认识到产品质量的重要性,将其放在工作的首位。

1%的错误导致100%的失败

在工作中,我们常常认为小的缺陷是可以接受的,但这些小缺陷可能会引发连锁反应,最终导致整个项目的失败。例如,一个小小的螺丝没有拧紧,可能会导致整个机器的故障;一个数据输入的错误,可能会导致整个财务报表的不准确。这些例子都告诉我们,质量的每一个细节都至关重要,我们不能忽视任何一个可能影响质量的因素。

质量和质量意识的概念

质量意识教育在企业中至关重要,只有当领导层开始重视质量,员工才有可能真正重视起来。那么,什么是质量呢?质量是产品满足客户明确或潜在需要的特性,是产品符合标准要求的特性,也是生产过程管理要求的体现。而质量意识,则是要求我们不仅要保证产品合格,符合规格要求,还要严格遵守企业生产流程的管理规定。作为员工,我们不能仅仅是被动接受,更要积极提出改善意见,促进质量的提高。观念的改变是行动改变的前提,行动的改变又能促使习惯的改变,而习惯的改变最终将影响我们的人生。

产品满足客户的明确或潜在需要

质量不仅仅是产品符合技术标准,更重要的是要满足客户的需求。客户的需求是多方面的,包括产品的功能、性能、外观、安全性等。例如,客户购买一台电脑,不仅希望它能够正常运行,还希望它具有良好的散热性能、美观的外观和易于操作的界面。因此,我们在生产过程中,要始终以客户的需求为导向,不断优化产品设计和生产工艺,确保产品能够满足客户的期望。

生产过程的管理要求

生产过程的管理同样重要。良好的生产管理可以确保产品质量的稳定性和一致性。这包括5S管理(整理、整顿、清扫、清洁、素养)、交接班注意点、管理制度等。例如,通过5S管理,可以保持工作环境的整洁和有序,减少因环境混乱导致的质量问题;通过严格的交接班制度,可以确保生产信息的准确传递,避免因信息不准确导致的生产错误。因此,我们必须严格遵守企业的生产管理制度,确保每一个生产环节都符合要求。

质量意识的建立

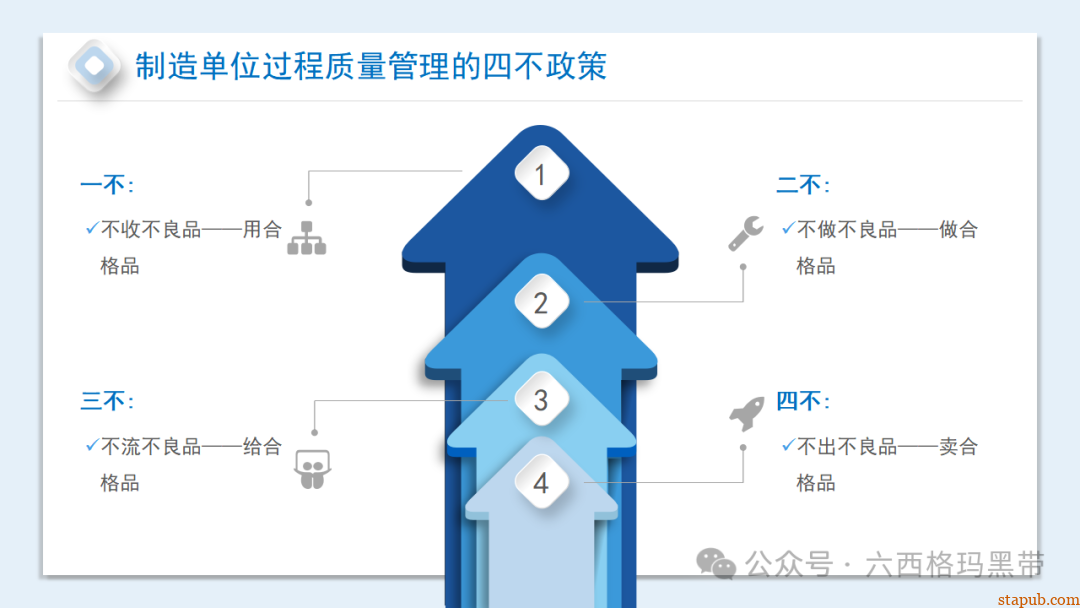

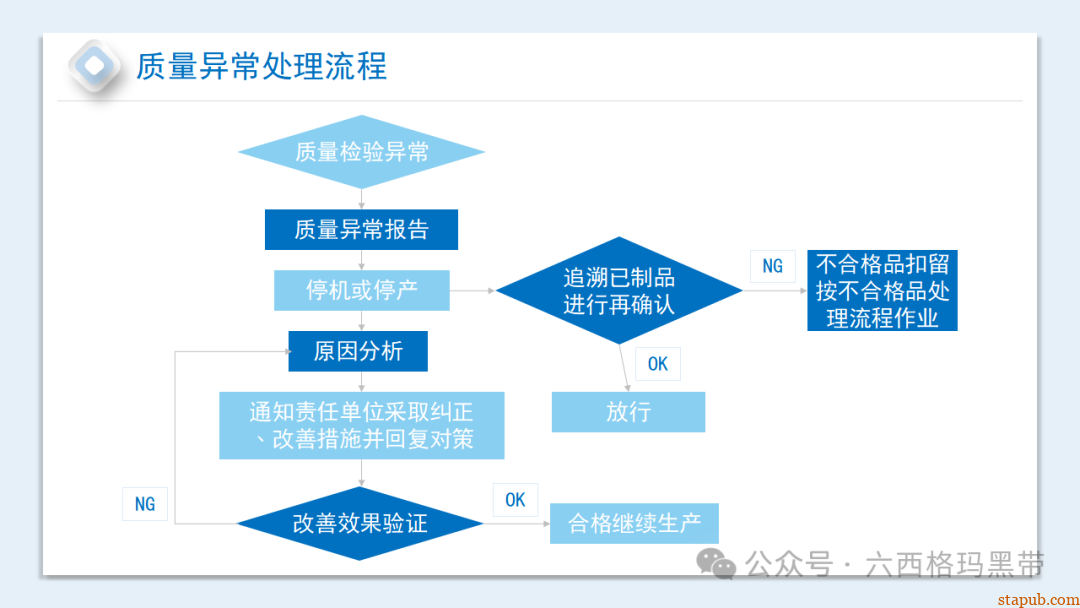

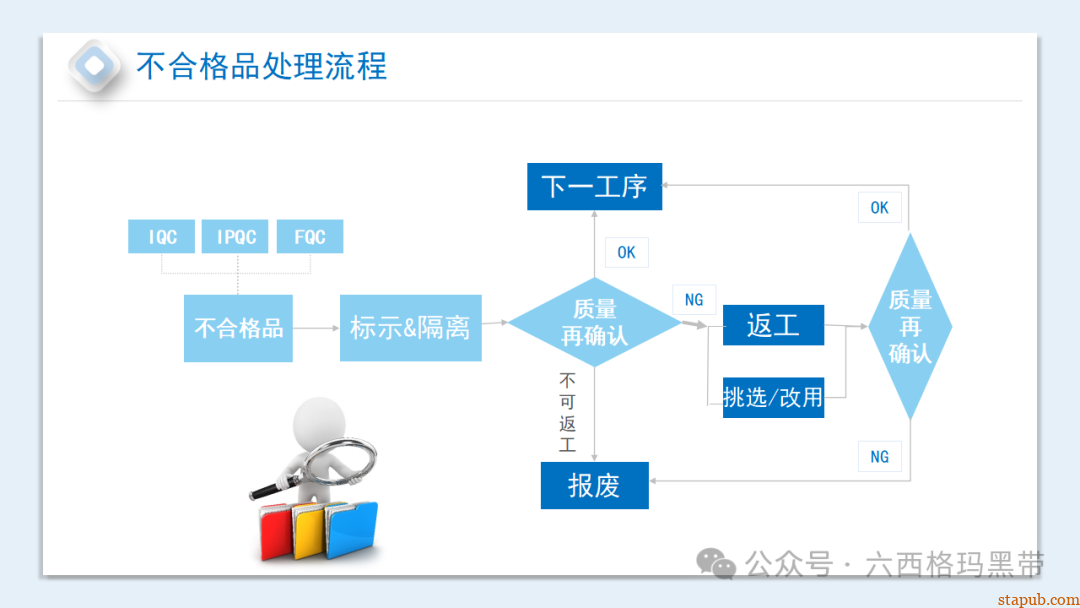

质量管理的五不放过原则是我们必须遵循的准则:原因找不到不放过,责任分不清不放过,纠正措施不落实不放过,纠正措施不验证不放过,有效措施不纳入不放过。制造单位过程质量管理的四不政策同样重要:不收不良品,不做不良品,不流不良品,不出不良品。在质量异常处理和不合格品处理流程中,我们要严格按照规定操作,确保每一个环节都不出问题。

质量管理的五不放过原则

-

原因找不到不放过:当出现质量问题时,我们必须深入调查,找出问题的根本原因。不能只是表面处理,而要追根溯源,确保问题不再发生。 -

责任分不清不放过:明确责任是解决问题的关键。只有明确了责任人,才能采取有效的措施进行整改。我们不能推诿责任,而要勇于承担责任,共同解决问题。 -

纠正措施不落实不放过:找到了问题的原因和责任人后,必须制定具体的纠正措施,并确保这些措施得到有效落实。不能只是停留在纸面上,而要真正落实到行动中。 -

纠正措施不验证不放过:落实了纠正措施后,还需要进行验证,确保这些措施确实有效。通过对比实施前后的结果,评估措施的有效性,如果效果不理想,还需要进一步改进。 -

有效措施不纳入不放过:经过验证有效的措施,必须纳入企业的质量管理体系中,形成标准化的流程,确保问题不再复发。

制造单位过程质量管理的四不政策

-

不收不良品:在生产过程中,我们不能接收任何不良品。每一个环节都要进行严格的质量检查,确保投入的原材料和半成品都是合格的。 -

不做不良品:在生产过程中,我们要严格遵守操作规程,确保每一道工序都生产出合格的产品。如果发现任何可能导致不良品的情况,必须立即停止生产,进行整改。 -

不流不良品:不良品不能流入下一个工序。每一个工序都要进行质量把关,确保不合格的产品不会继续流转,避免问题的扩大化。 -

不出不良品:最终交付给客户的产品必须是合格的。在产品出厂前,要进行严格的质量检验,确保产品符合质量标准,让客户满意。

质量意识缺乏的案例

让我们来看一些质量意识缺乏的案例。案例1、案例2、案例3、案例4和案例5,这些案例都反映了我们在工作中可能遇到的一些问题。比如,小小的错误被忽视,最终导致小事变大事;原物料屡屡领错,反映出我们的管理存在漏洞;对工作要求理解不清,盲目操作,等等。这些案例给我们敲响了警钟,我们必须从中吸取教训,避免类似问题的发生。

案例1:小小的错误被忽视

在一个电子产品的生产线上,工人在装配过程中发现了一个小小的螺丝没有拧紧,但认为这是一个小问题,没有及时处理。结果,这个产品在客户使用过程中出现了故障,导致客户对我们的产品失去了信任。这个案例告诉我们,小小的错误如果不及时处理,可能会引发严重的后果。

案例2:原物料屡屡领错

在另一个生产线上,工人多次领错了原材料,导致生产过程中断,延误了交货时间。经过调查发现,这是由于原材料管理混乱,标识不清导致的。这个案例反映了我们的管理存在漏洞,我们需要加强原材料管理,确保每一种原材料都有清晰的标识和严格的领用制度。

案例3:对工作要求理解不清

在一个软件开发项目中,开发人员对客户需求理解不清,盲目开发,结果开发出的产品与客户的需求相差甚远,导致项目失败。这个案例告诉我们,我们必须与客户保持密切沟通,确保对客户需求有准确的理解,避免盲目操作。

质量意识观念分享

在质量观念方面,我们常常存在一些错误的认识。比如,认为质量是各人自扫门前雪,莫管他人瓦上霜;认为质量差不多就可以了;认为质量只牵涉到有形的事务,等等。然而,正确的质量观念应该是:品质不是检查出来的,是设计出的,生产出来的,预防出来的,习惯出来的,是以客户的满意度为依归的;质量是价值与尊严的起点,是企业赖以生存的命脉;质量的标准是由市场、客户来决定的;质量是环环相扣的过程;质量就是符合顾客的需求;质量看得见,过程是关键;第一次就做好,一开始就符合要求;零缺陷,100%是可以完全达到的;没有好的品质,公司明天可能就要破产,我明天可能就要失业;你的下一道工序就是你的市场,下一道工序是用户;品质没有折扣,品质就是按照客户的要求不折不扣的执行;品质的提升不能一蹴而就,必须通过持续改进而达到。

正确的质量观念

-

品质不是检查出来的:质量不是通过最后的检查来保证的,而是在设计、生产和预防过程中形成的。每一个环节都要有质量意识,确保每一步都符合要求。 -

质量是价值与尊严的起点:高质量的产品不仅能够满足客户的需求,还能提升企业的形象和声誉,是企业价值和员工尊严的体现。 -

质量的标准是由市场、客户来决定的:市场和客户的需求是不断变化的,我们必须紧跟市场趋势,以客户的需求为标准,不断优化产品质量。 -

质量是环环相扣的过程:质量的形成是一个系统的过程,每一个环节都相互影响。因此,我们必须确保每一个环节都高质量完成,才能保证最终产品的质量。 -

质量就是符合顾客的需求:质量的核心是满足客户的需求。只有符合客户的要求,客户才会满意,企业才能生存和发展。 -

质量看得见,过程是关键:质量不仅体现在最终产品上,更体现在生产过程中的每一个细节。只有过程控制得好,才能保证产品的高质量。 -

第一次就做好,一开始就符合要求:在生产过程中,我们要力求第一次就把事情做好,避免返工和浪费。这不仅能够提高生产效率,还能保证产品质量的稳定性。 -

零缺陷,100%是可以完全达到的:虽然零缺陷是一个很高的标准,但通过持续的努力和改进,我们完全有可能达到这一目标。我们要树立零缺陷的意识,不断追求完美。 -

没有好的品质,公司明天可能就要破产,我明天可能就要失业:质量关系到企业的生死存亡。如果产品质量不好,企业就会失去市场,最终导致破产。作为员工,我们也会因此失业。因此,我们必须高度重视质量,确保企业的生存和发展。 -

你的下一道工序就是你的市场,下一道工序是用户:在生产过程中,每一个工序都要有质量意识,把下一道工序当作自己的市场,确保交付的产品符合要求。这样,才能保证整个生产过程的高质量。 -

品质没有折扣,品质就是按照客户的要求不折不扣的执行:质量不能打折扣,我们必须严格按照客户的要求执行,确保每一个细节都符合标准。 -

品质的提升不能一蹴而就,必须通过持续改进而达到:质量的提升是一个长期的过程,需要我们不断努力和改进。我们要树立持续改进的意识,不断优化生产流程和产品质量。

持续改进与质量意识提升

质量意识的提升是一个持续的过程,我们需要不断改善,持续改进。不是不愿改进,而是不屑于小的改进。原来的老思想根深蒂固,一时难以适应,但我们必须努力克服,以适应新的质量要求。质量的提升需要治标更要治本,首先主管要有更强的质量意识,然后主管再加强操作工的培训。治本的关键在于提升全员质量意识,包括意识和专业知识的培训、规范的操作培训以及培训的考核。

持续改进的重要性

持续改进是质量提升的关键。我们不能满足于现状,而要不断寻找改进的机会。例如,通过定期的质量审核,发现生产过程中的问题,并采取措施进行改进;通过员工的建议和反馈,不断优化生产流程和产品质量。持续改进需要我们全员参与,每一个人都要树立质量意识,积极提出改进建议。

提升全员质量意识

-

意识和专业知识的培训:定期组织质量意识和专业知识培训,提高员工的质量意识和专业技能。通过培训,让员工了解质量的重要性,掌握质量控制的方法和技巧。 -

规范的操作培训:制定详细的操作规程,并对员工进行规范的操作培训。确保每一个员工都按照标准操作,避免因操作不当导致的质量问题。 -

培训的考核:对培训效果进行考核,确保员工真正掌握了培训内容。通过考核,可以发现培训中的不足,及时调整培训计划,提高培训效果。

合格员工质量十条

最后,我想和大家分享一下合格员工质量十条:

-

统一行动:任何改变不可私自变更,须经车间同意再做! -

5S行为:材料合理摆放,操作台面、设备上注意清洁。 -

挑出不良:把本工序制选的不合格品、异掌品挑出,做好自检。 -

不懂就问:作业方法,操作流程等不保随时请教班组长、工艺员。 -

宁严勿松:任何半成品投入工序,应检验是否符合工序标准,宁严勿松。 -

上工确认:原辅材料投入工序,检查材料的外观规格。 -

人人品管:帮助上工序发现不良,检查上工序作业质量。 -

报告异常:发现不良/异常向班组长、检验员报告。 -

规范作业:严格按作业指导书、设备操作规程、安全操作规程作业。 -

检查工具:开机前检查使用的工具、仪器,设备工具是否正常。

合格员工质量十条的详细分析

-

统一行动:在生产过程中,任何改变都必须经过车间的同意,不能私自变更。这可以确保生产过程的稳定性和一致性,避免因私自变更导致的质量问题。 -

5S行为:保持工作环境的整洁和有序,材料合理摆放,操作台面和设备上注意清洁。这不仅有助于提高生产效率,还能减少因环境混乱导致的质量问题。 -

挑出不良:在生产过程中,要认真检查每一个产品,把不合格品和异掌品挑出来,做好自检。这可以确保交付的产品都是合格的,提高客户满意度。 -

不懂就问:如果对作业方法或操作流程有不明白的地方,要及时请教班组长或工艺员。这可以避免因操作不当导致的质量问题,确保生产过程的正确性。 -

宁严勿松:在检验半成品时,要严格把关,宁可严格一些,也不能放松标准。这可以确保每一个环节的产品都是合格的,避免不良品流入下一个工序。 -

上工确认:在开始工作前,要检查原辅材料的外观规格,确保材料符合要求。这可以避免因材料问题导致的质量问题,确保生产过程的顺利进行。 -

人人品管:每一个员工都要有质量意识,帮助上工序发现不良,检查上工序的作业质量。这可以形成全员参与质量控制的良好氛围,提高整个生产过程的质量水平。 -

报告异常:如果发现任何不良或异常情况,要及时向班组长或检验员报告。这可以确保问题及时得到处理,避免问题的扩大化。 -

规范作业:严格按作业指导书、设备操作规程、安全操作规程作业。这可以确保生产过程的规范性和安全性,避免因操作不当导致的质量问题和安全事故。 -

检查工具:在开机前,要检查使用的工具、仪器和设备是否正常。这可以确保生产过程的顺利进行,避免因工具或设备故障导致的质量问题。

质量是我们企业的生命线,提升质量意识是我们每个人的责任。让我们从现在做起,从点滴做起,以高度的责任心和使命感,共同为企业的质量提升贡献自己的力量!

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]