共计 9965 个字符,预计需要花费 25 分钟才能阅读完成。

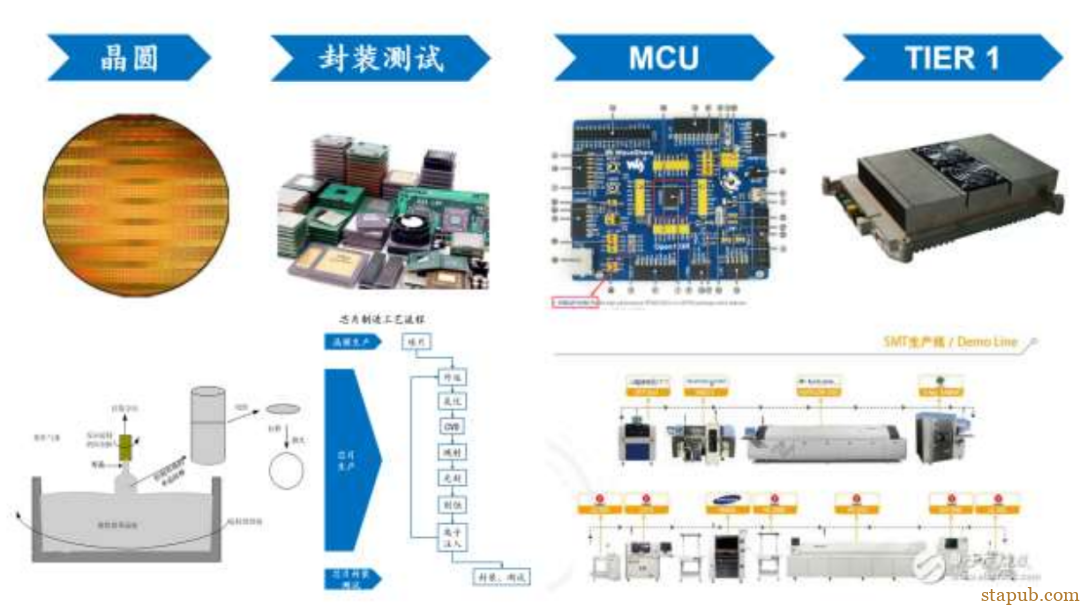

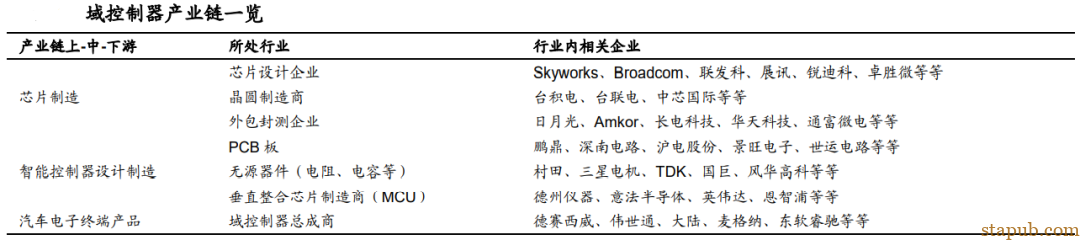

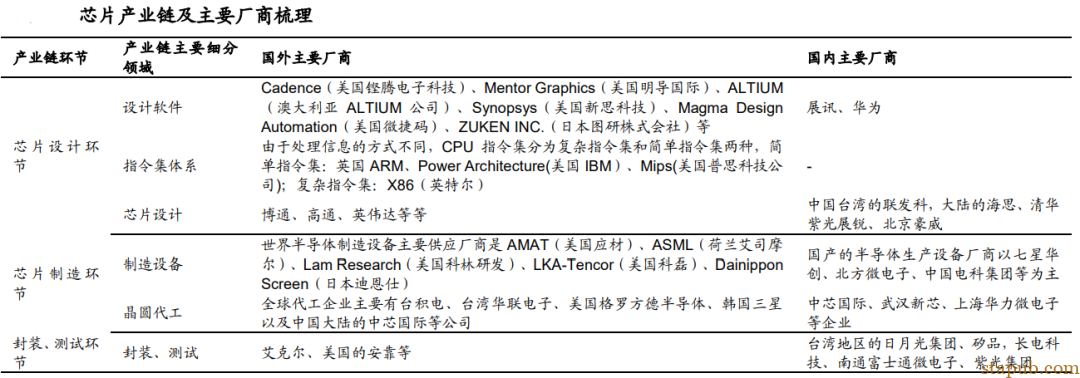

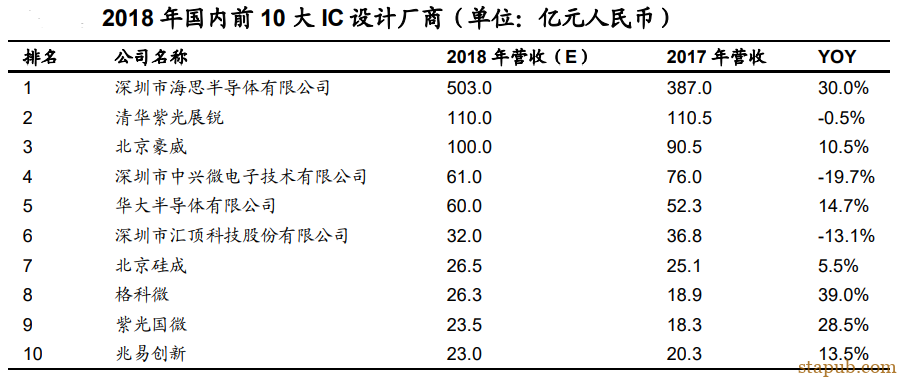

核心:从生产流程来看,汽车电子控制器产业链主要经历了:晶圆生产、(芯片)封装测试及系统应用(MCU 及各类控制器等)。上游核心产品芯片,决定了域控制器的核心计算能力,芯片设计层面主要由海外垄断,晶圆代工和封装测试层面大部分国产化半导体龙头企业具备实力;中游核心产品 MCU(海外为主),PCB 板(国产化率较高)、无源器件(一定程度国产化);下游控制器总成厂商主要是全球零部件巨头企业领先,近年来国内部分上市公司和初创企业逐渐实现了产品研发和订单斩获。

域控制器硬件拆解

域控制器(DCU)的底层硬件仍然是汽车电子控制单元(即 ECU),只是相较于 ECU 而言,DCU 的处理器算力更强、接口数目更多,软件方法更新。但 DCU 和 ECU 外观相似,硬件结构基本一致。

博世发动机 ECU 外观和德赛西威自动驾驶 DCU 外观

ECU 和 DCU 硬件结构大同小异。如果拆解 ECU 和 DCU 后会发现,二者都是由 印刷电路板、密封性金属外壳、支架、散热组件(风冷或水冷)等构成。大部分 ECU 电路结构大同小异,控制功能的变化主要依赖于软件及输入输出模块的变化,随控制系统完成任务的不同而存在差异。

博世 ECU 拆解和特斯拉 AP2.5 自动驾驶 DCU 拆解

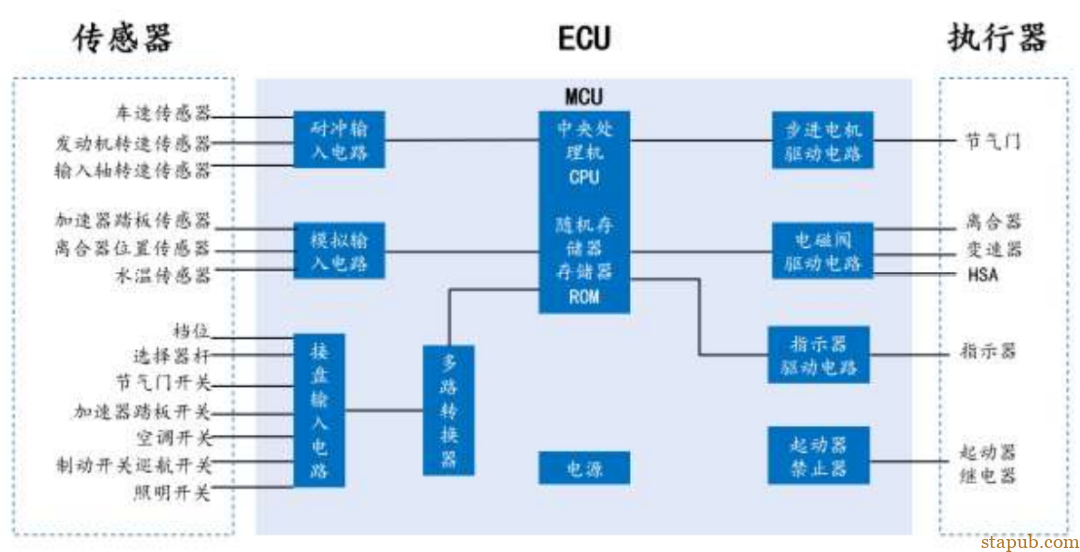

汽车电子控制系统主要包括传感器-ECU-执行器。汽车电子控制系统包括硬件和软 件两部分,硬件有电子控制单元(ECU)及其接口、传感器、执行机构、显示机构 等;软件存储在 ECU 中支配电子控制系统完成实时测控功能。

汽车电子控制系统工作原理

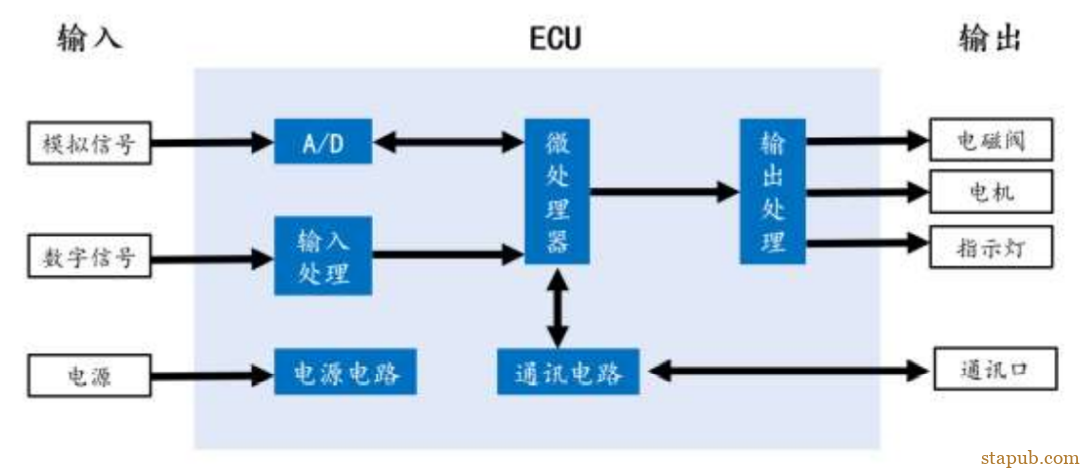

汽车电子控制系统工作原理:输入-转换-处理-输出。

在输入处理电路中,ECU 的输入信号主要有三种形式,模拟信号、数字信号(包括开关信号)、脉冲信号。模拟信号通过 A/D 转换为数字信号提供给微处理器。控制系统要求模数信号转换具有较高的分辨率和精度(>10 位)。为了保证测控系统的实时性,采样间隔一般要求小于4ms。数字信号需要通过电平转换,得到计算机接受的信号。对超过电源电压、电压在正负之间变化、带有较高的振荡或噪声、带有波动电压等输入信号,输入电路也对其进行转换处理。

在微处理器中,首先完成传感器信号的 A/D 转换、周期脉冲信号测量和其它有关汽车行驶状态信号的输入处理,然后计算并控制所需的输出值,按要求适时地向执行机构发送控制信号。过去微处理器多数是8位和16位的,也有少数采用32位的。现在多用16位和32位机。

在输出电路中,微处理器输出的信号往往用作控制电磁阀、指示灯、步进电机等执行件。微处理器输出信号功率小,使用+5v的电压,汽车上执行机构的电源大多数是蓄电池,需要将微处理器的控制信号通过输出处理电路处理后再驱动执行机构。

在电源电路中,传统车的 ECU 一般带有电池和内置电源电路,以保证微处理器及其接口电路工作在+5v的电压下。即使在发动机启动工况等使汽车蓄电池电压有较大波动时,也能提供+5v的稳定电压,从而保证系统的正常工作,而电动汽车一般由蓄电池供电。

ECU 就是由 MCU 和外围电路组成。ECU 作为汽车电子控制系统的核心部分,是嵌入式系统装置,一般由中央处理机(CPU),存储器(扩展内存),扩展 IO 口, CAN/LIN 总线收发控制器,A/D D/A 转换口(有时集成在 CPU 中),PWM 脉宽调制,PID 控制,电压控制,看门狗,散热片,和其他一些电子元器件组成,特定功能的 ECU 还带有诸如红外线收发器、传感器、DSP 数字信号处理器,脉冲发生器, 脉冲分配器,电机驱动单元,放大单元,强弱电隔离等元器件。整块电路板设计安装与一个铝质盒内,通过卡扣或者螺钉方便安装于车身钣金上。ECU 一般采用通用且功能集成,开发容易的 CPU;软件一般用 C 语言来编写,并且提供了丰富的驱动程序库和函数库,有编程器,仿真器,仿真软件,还有用于 calibration 的软件。简单来说,ECU 就是由微控制器(MCU)和外围电路组成。微控制器-MCU(Micro Controller Unit),又称单片机(单片微型计算机),就是在一块芯片上集成了中央处理机(CPU),存储器(ROM)和输入/输出接口的单元。ECU 的主要部分是 MCU,而核心部件是 CPU。

ECU 结构拆解

域控制器产业链梳理

1)硬件部分,汽车电子控制器硬件的核心在于微控制器(MCU)。MCU=CPU+ 存储+接口单元,CPU 即芯片的一种类别。

从生产流程来看,汽车电子控制器产业链主要经历了:晶圆生产、(芯片)封装测试及系统应用(MCU 及各类控制器等)。晶圆的原始材料是硅,通过纯化、融解、 注入籽晶、拉出成单晶硅晶棒、硅晶棒再经过切段,滚磨,切片,倒角,抛光,激光刻,包装后,即成为积体电路工厂的基本原料——硅晶圆片,即晶圆,也就是芯片制作的原料;芯片厂收到晶圆后,通过使用化学、电路光刻制版技术,将晶体管蚀刻到硅晶圆之上,蚀刻完成后将单个的芯片一块块地从晶圆上切割下来,并进行封装测试,这一步芯片制作完成;将发去下游的控制器制造厂 SMT 产线上,进行 PCBA(印刷电路板)。将需要的各种芯片贴装到电路板上,最后进行 Housing(外壳组装)。

汽车电子控制器产业链

总结来看,汽车电子控制器(DCU/ECU 等)产业链上游在于芯片制造(芯片设计-晶圆生产-封装测试),中游为智能控制器设计制造(SMT 贴片,整合无源器件和 PCB 板),下游是汽车电子终端产品(嵌入式代码)。产业链企业从上至下包括芯片设计方、晶圆制造方、外包封测企业、垂直整合芯片制造商、无源器件、电路板 (PCB 板)、MCU 厂商、域控制器厂商。

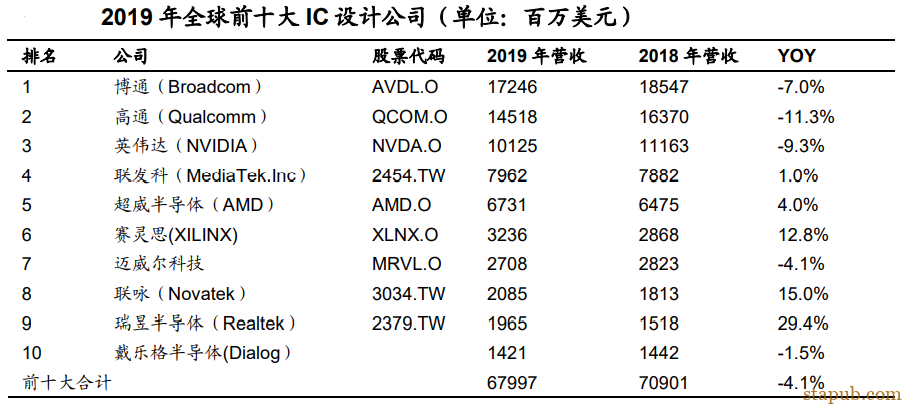

上游芯片端——域控制器上游的芯片直接反映了技术应用和产品性能,国内在晶圆 代工和封装测试方面都有一定的积累,但在芯片设计方面尚较为空白,而这正是国 内外汽车控制器差距所在。

中游MCU(微型控制器)端——域控制器中游环节主要是微控制单元(MCU),又称单片微型计算机或单片机,是把CPU(中央处理器)的频率与规格做适当缩减,并将内存、计数器、USB、A/D 转换、UART、PLC、DMA 等周边接口,甚至 LCD 驱动电路都整合在单一芯片上,形成芯片级的计算机,为不同的应用场合做不同组合控制。MCU可以视为一个小型的控制器,大多数 ECU 会基于多个 MCU、 PCB 板进行更为复杂的控制功能设计。

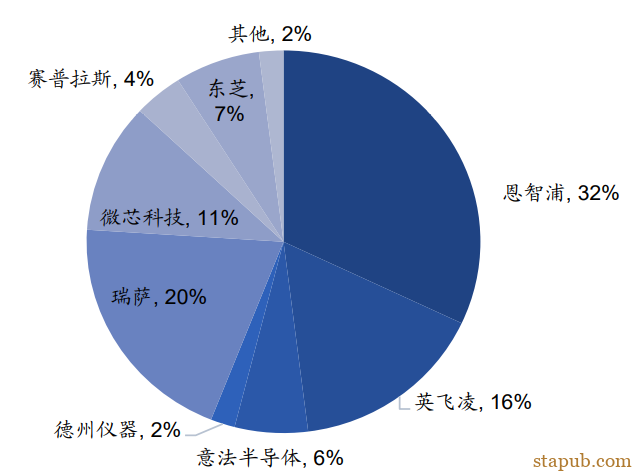

2017 年中国汽车电子市场 MCU 竞争格局

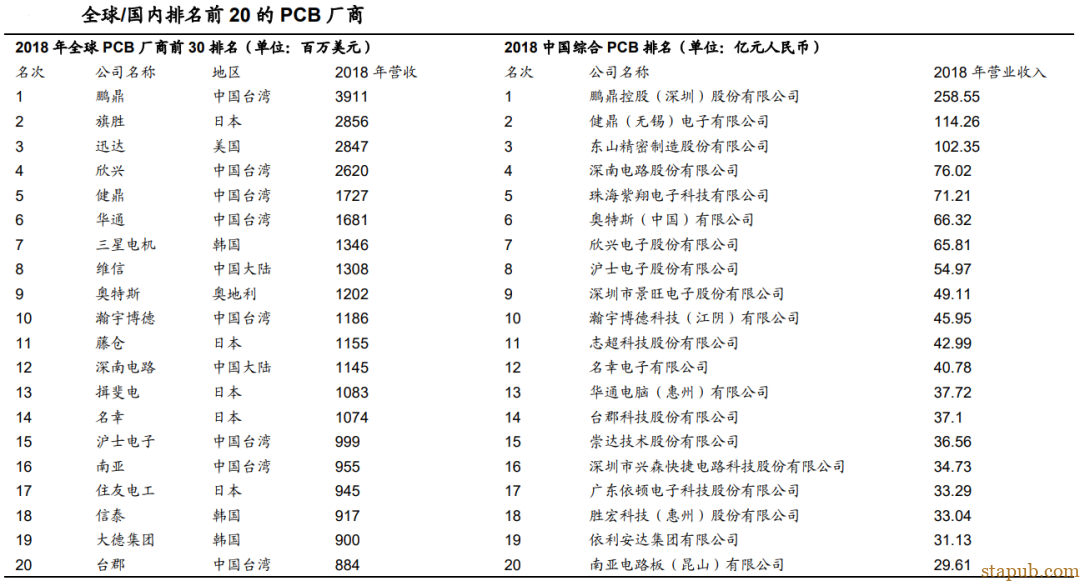

中游 PCB 端——PCB(印刷电路板)是汽车控制器内部元器件电气连接的载体,主要材料是覆铜板,当前国产化率较高,中国 PCB 厂商在全球占据重要地位。

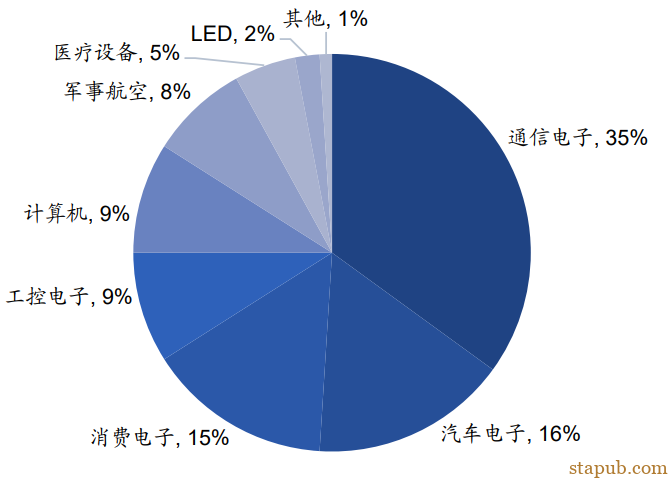

车用 PCB 板是 PCB 行业的重要应用,2017年中国 PCB 市场下游应用最多的三个领域分别是通信电子、汽车电子、消费电子,分别占据了 35%、16%和 15%的应用比例。汽车电动化、智能化、网联化将加速汽车电子化的进程。Prismark 预 测 2018 至 2023 年汽车智能化中最重要的 ADAS 年均成长率为 17%。根据 N.T.Information 报告,2017 年全球汽车电子产值约 1950 亿美元,每车的汽车电子价值占比预计为 30%,到 2030 年每车的汽车电子价值占比预计增加到50%, 汽车电子化程度的不断加深将增加更多的高散热、高多层、高密度 PCB 的需求。

中国 PCB 市场下游应用分布

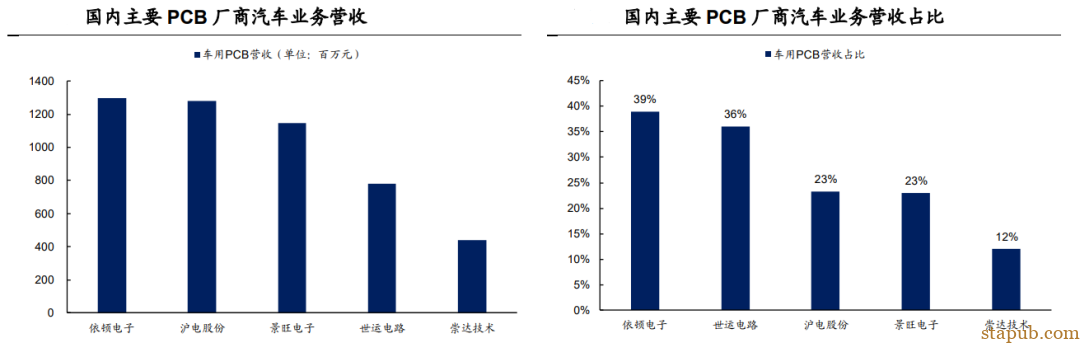

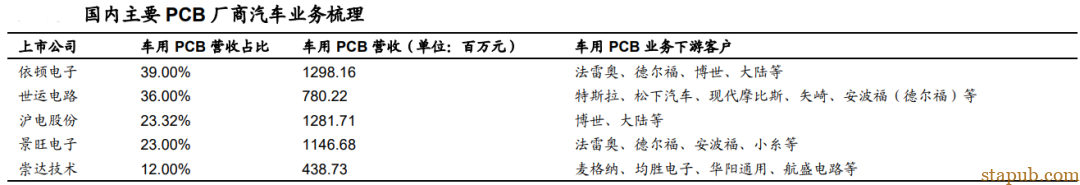

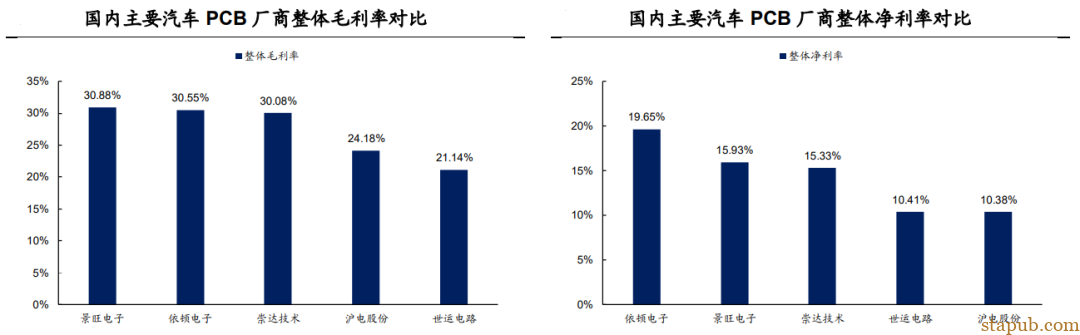

国内 PCB 核心厂商中,汽车业务比例较高的主要有依顿电子、沪电股份、景旺电 子、世运电路和崇达技术,车用 PCB 业务比例分别达到了 39%、36%、23%、23% 和 12%。

下游客户包括了法雷奥、德尔福、博世、大陆、小糸等国际主流 TIER 1 和特斯拉 等国际整车企业。

盈利能力来看,景旺电子、依顿电子和崇达技术三家 PCB 企业相对较为领先,整体毛利率均在 30%以上,整体净利率均在 15%以上。

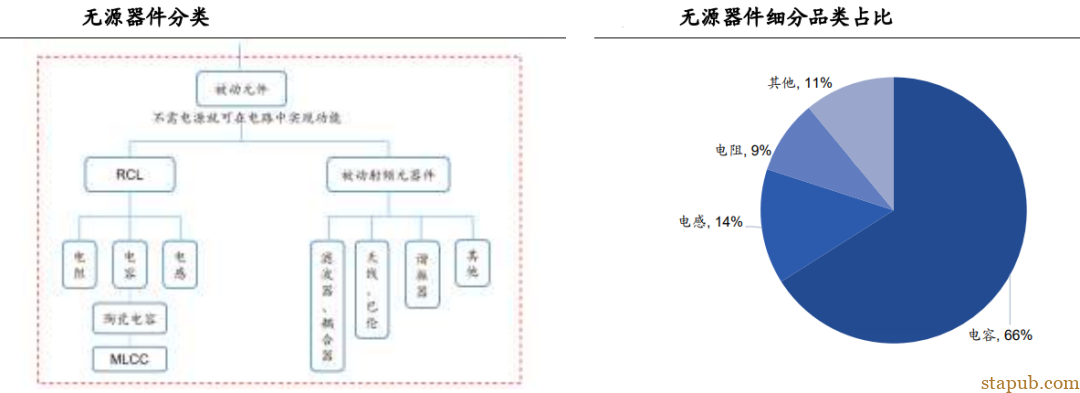

中游无源器件端——无源器件分为 RCL 和射频元器件两大类,其中 RCL 约占无源器件的 90%,在 RCL 中,电容、电阻和电感是三种主要类型。电容的主要功能是旁路、去耦、滤波和储能,产值约占无源器件整体的 66%;电感的主要功能是滤波、稳流和抗电磁干扰,产值占比约 14%;电阻的主要功能是分压、分流、滤波和阻抗匹配,产值占比约 9%。

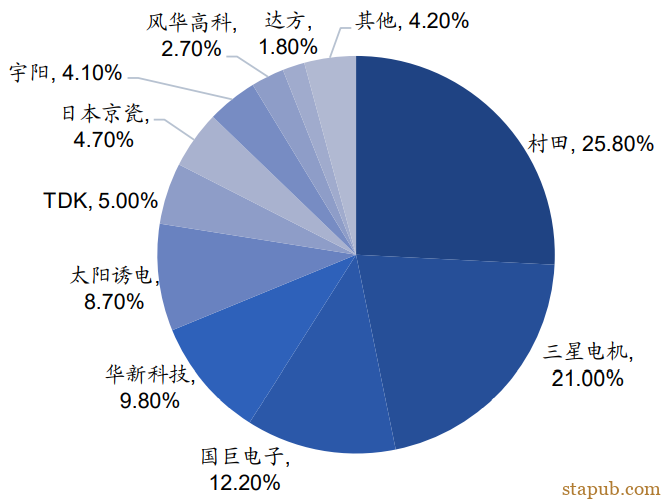

电容器(capacitor)主要包括陶瓷电容、铝电解、钽电解、薄膜电容等,其中陶瓷电容可以做到更小的体积、更大的电压范围,更低廉的价格,在整个电容器领域占比约 50%,陶瓷电容器中又以 MLCC(片式多层陶瓷电容器)为主导(占比超 90%)。MLCC 按出货量排名,全球 MLCC厂商包括日本村田制作所、韩国三星电机、中国台湾国巨、日本太阳诱电、TDK 等;而在中国大陆,MLCC厂商主要有风华高科、火炬电子、三环集团、宇阳及鸿远电子等。

2017 年全球 MLCC 品牌竞争格局

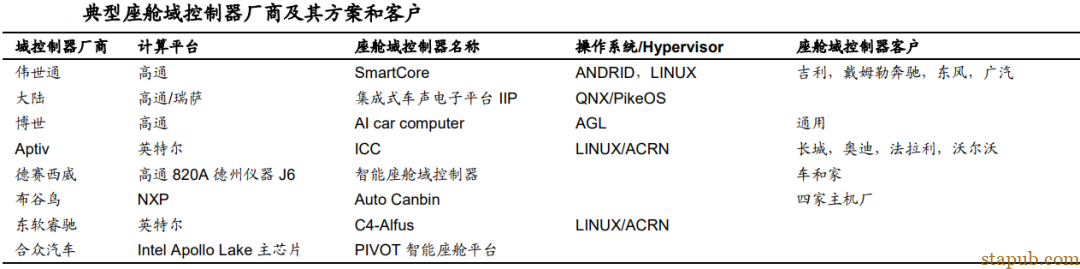

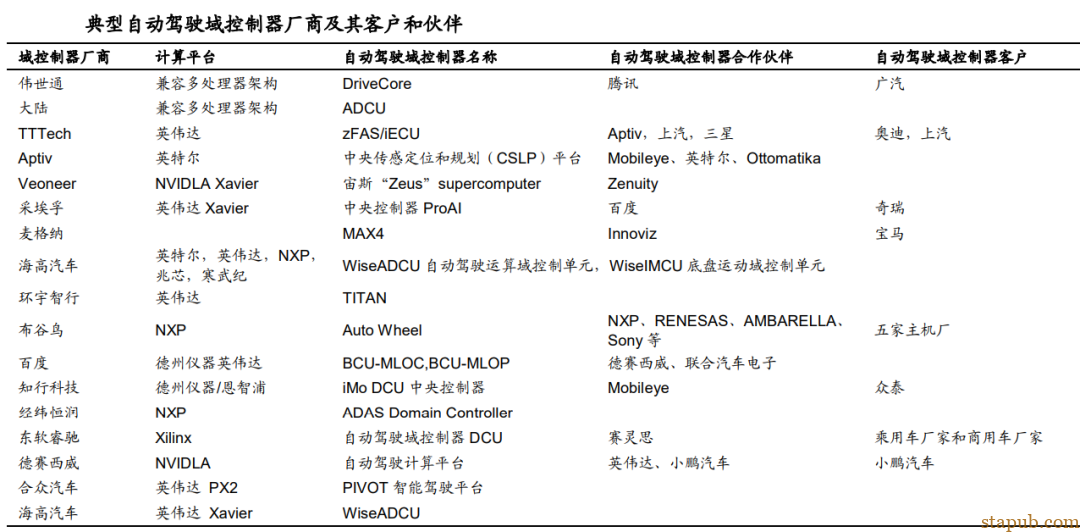

下游域控制器总成端——域控制器总成的领先企业主要包括博世、电装、大陆、 TTTech、Aptiv、伟世通等国际 TIER 1 巨头,其中奥地利企业 TTTech 的自动驾驶域控制器和奥迪 A8 和上汽进行深度合作,伟世通的座舱域控制器已经在吉利、奔驰等车企进行装配量产;国内以德赛西威为代表的零部件企业在座舱域和自动驾驶域方面近年来也和部分造车新势力企业(车和家、小鹏汽车等)建立了配套关系, 其余的域控制器布局企业还有华为、东软睿驰、合众汽车、布谷鸟、百度、环宇智行、知行科技、海高汽车、领目科技等等。

在自动驾驶域控制器领域,预计未来 Tier1 与整车厂之间将采取两种合作方式。

其一,Tier1 负责中间层以及硬件生产,整车厂负责自动驾驶软件部分。Tier1 的优势在于以合理的成本将产品生产出来并且加速产品落地,因此整车厂和 Tier1 进行合作生产方式是必然,前者负责自动驾驶软件部分,后者负责硬件生产、中间层以及芯片方案整合,比如德赛西威 IPU03S。

其二,Tier1 自己与芯片商合作,做方案整合后研发中央域控制器并向整车厂销售,例如大陆 ADCU、采埃孚 ProAI、麦格纳 MAX4。

(2)软件部分,软件算法是汽车电子控制器的另外一个核心。汽车软件系统包括 系统软件和应用软件两大部分。

系统软件包括操作系统和一系列实用程序,一般由处理器芯片厂家提供。

应用软件包括:数据采集与过程监控模块、数据处理模块、控制算法模块、执行机构控制模块、故障自我诊断模块。

随着汽车智能化的不断提高,软件系统越来越复杂,整个汽车软件代码行数在 1000 万以上,软件价值占比不断上升,开发成本占汽车电子系统总成本的一半以上,重要性凸显。

域控制器带来的硬件升级和附加软件机遇

上一节我们梳理了汽车电子控制器产业链,从硬件上来看,决定各类控制器功能的核心在于芯片端,域控制器相较于普通 ECU 而言,

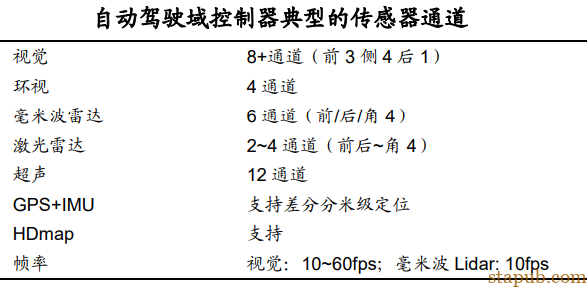

在硬件层面:域控制器芯片端发生了 1)从原有的 16Bit 单核处理器升级到多核处理器;2)算力从低到高升级;3)芯片功能从标准到定制芯片(简单到复杂功能)升级。此外还有更多的(传感器)输入接口,更为合理的结构设计、散热与电磁兼容性(EMC)设计。

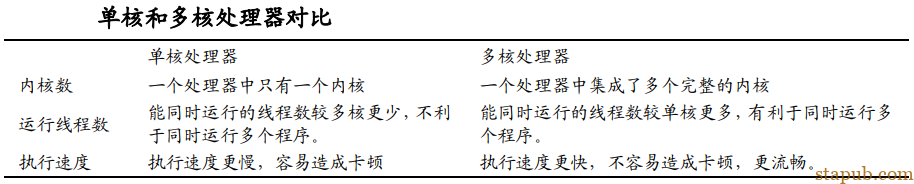

1) 芯片从单核升级到多核处理器

十年前,大多数汽车电子控制单元一般为 16Bit 单核处理器,一辆汽车上平均 MCU 个数不足 10 个,而现在一辆车的 MCU 超过了 100 个,高端汽车的 MCU 甚至达到了 300 个。MCU 数量迅速增长下,会带来很多问题。智能汽车 ADAS 功能越来越复杂,ECU 性能面临瓶颈。

域控制器要想利用其强大的运算处理能力为庞大的汽车软件集中运算提供帮助,就需要用到复杂的多核电控单元。对 ECU 框架进行优化,根据汽车电子部件功能将整车划分为动力总成,车辆安全,车身电子,智能座舱和智能驾驶等几个域,利用处理能力更强的多核 CPU/GPU 芯片相对集中的去控制每个域,以取代目前的分布式汽车电子电气架构(EEA)。

2) 芯片算力从低到高升级

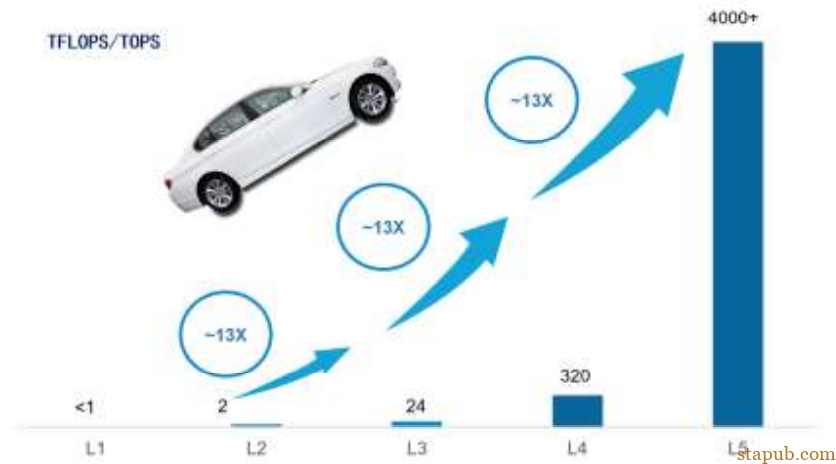

随着汽车智能化的发展,座舱域和智能驾驶域对汽车处理器性能的要求越来越高。根据地平线的数据,自动驾驶等级每提高一级,算力就增加一个数量级;L2级别需要2个TOPS的算力,L3需要24个TOPS的算力,L4为 320TOPS,L5为4000+TOPS。

自动驾驶 L1-L5 需要的算力

3) 芯片功能从标准到定制化升级

汽车计算芯片主要包括三种典型产品:ASSP(专用应用标准产品,比如 CPU、 GPU)、ASIC(专用芯片)和 FPGA。当前主流的域控制器处于多核 CPU/GPU 芯片阶段,随着人工智能计算的快速发展,传统的 CPU、GPU 已经开始难以满足越来越多新的需求,在能效上也处于劣势。而半定制的 FPGA 和定制型的 ASIC 将迎来高速的发展。

- 第一阶段:从以 CPU(通用计算)为核心的 ECU 转变为以 GPU(高性能计算)为核心的智能辅助驾驶芯片。

汽车电子发展的初期阶段,ECU 主要是用于控制发动机工作,为保证传感器 ECU控制器回路的稳定性,采用 ECU 与传感器对应的分布式架构。后来随着车辆的电子化程度逐渐提高,ECU 占领了整个汽车,从防抱死制动系统、4 轮驱动系统、 电控自动变速器、主动悬架系统、安全气囊系统,到现在逐渐延伸到了车身各类安全、网络、娱乐、传感控制系统等。

随着汽车电子化的发展,车载传感器数量越来越多,传感器与 ECU 一一对应使得车辆整体性下降,线路复杂性也急剧增加,此时 DCU(域控制器)和 MDC(多域 控制器)等更强大的中心化架构逐步替代了分布式架构。将整车划分为动力总成,车辆安全,车身电子,智能座舱和智能驾驶等几个域,利用多核 CPU/GPU 芯片相对集中的去控制每个域。

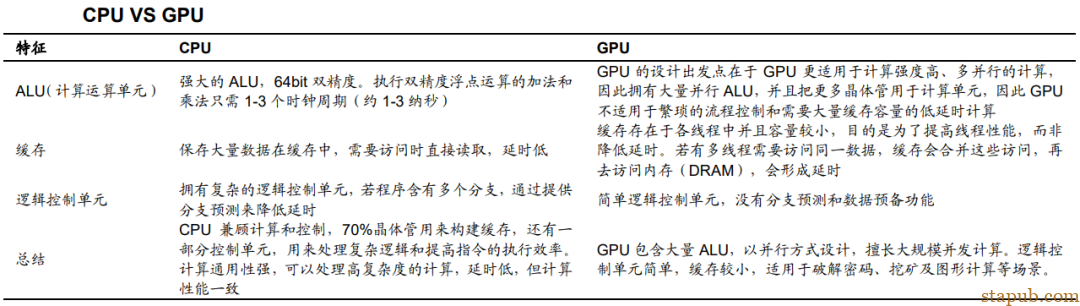

GPU 和 CPU 最大的区别是设计结构及不同结构形成的不同功能。CPU 的逻辑控制功能强,可以进行复杂的逻辑运算,并且延时低,可以高效处理复杂的运算任务。而 GPU 逻辑控制和缓存较少,使得每单个运算单元执行的逻辑运算复杂程度有限,但并列大量的计算单元,可以同时进行大量较简单的运算任务。此外,CPU 的核心数量只有几个(不超过两位数),每个核都有足够大的缓存和足够多的数字和逻辑运算单元,并辅助很多复杂的计算分支。而 GPU 的运算核心数量则可以多达上百个(流处理器),每个核拥有的缓存大小相对小,数字逻辑运算单元也少而简单。

- 第二阶段:从 ASSP(专用应用标准产品,CPU/GPU)到 FPGA(半定制)、 ASIC(定制化)。

摩尔定律使 AI 芯片性能增加速度越来越饱和,起作用的过程也正在放缓。用于通用计算的 CPU 和用于高性能计算的 GPU 在 AI 计算能效上也开始处于劣势,下一代计算越来越需要异构系统,传统的 CPU、GPU 已经开始难以满足越来越多的新的需求,半定制的 FPGA 和定制型的 ASIC 被各大 AI 公司青睐。

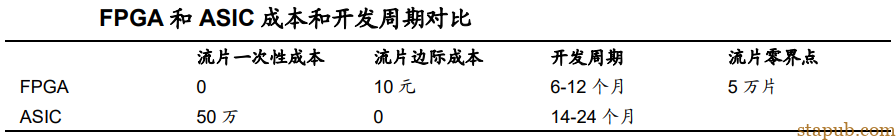

其中 ASIC 具备体积小、功耗低、计算性能高、计算效率高等优势,大公司如谷歌、 阿里也在出芯片,众多创业公司都在做各种各样的 ASIC,希望在特定的定制领域提供一些场景和应用。但由于 ASIC 在很多领域都还没有标准的算法,需要针对特定算法进行设计,不仅不能修改,而且生产周期长达一至两年(18-24个月)。故在全定制的自动驾驶芯片成熟之前,半定制的 FPGA 是较佳选择。

FPGA 和 ASIC 对比

FPGA 的核心优点在于可编程灵活性高、开发周期短,FPGA可随意定制内部逻辑的阵列,并且可以在用户现场进行即时编程,以修改内部的硬件逻辑,从而实现任意逻辑功能。形象点来说,传统的 ASIC 等于一张出厂时就写有数据且不可擦除的 CD,用户只需要放到 CD 播放器就可以看到起数据或听到音乐;而 FPGA 是一张出厂时的空白的 CD,需要用户自己使用刻录机烧写数据内容到盘里,并且还可以擦除上面的数据,反复刻录。

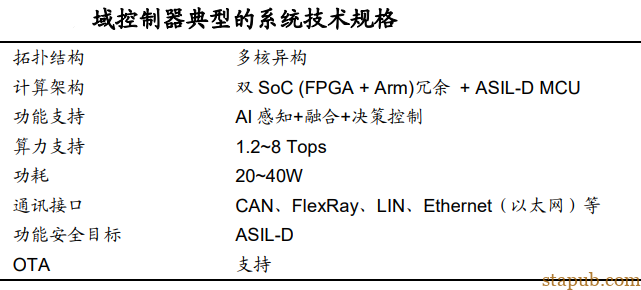

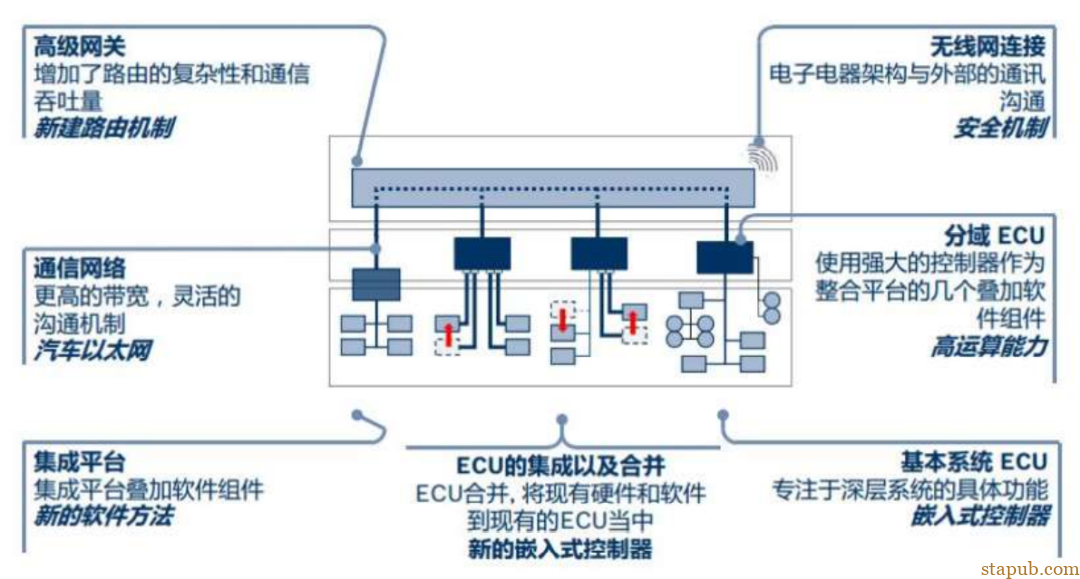

在软件层面:域控制器 1)形成了多核异构集成平台;2)感知层面融合算法和交叉验证;3)支持更灵活高速的通信网络(CAN 叠加以太网);4)新建高级网关;5)Autosar 架构;6)安全机制要求更高(ASIL D 级别);7)支持 OTA 升级。

1)各软件组件的集成平台:基于复杂接口、更高算力和多核处理器芯片,域控制器建立了一个集成平台,兼 AI 感知、融合、决策控制一体化平台型架构,灵活支持客户定制化的系统配置、传感器组合、通讯接口与协议等。

2)多传感器融合算法:感知层面采用多冗余与交叉验证机制,保证目标检出可信度;决策层面采用先进状态估计与判断算法,准确判断动态场景,在边缘处理器侧即可实现原始数据层面的高效融合与处理。

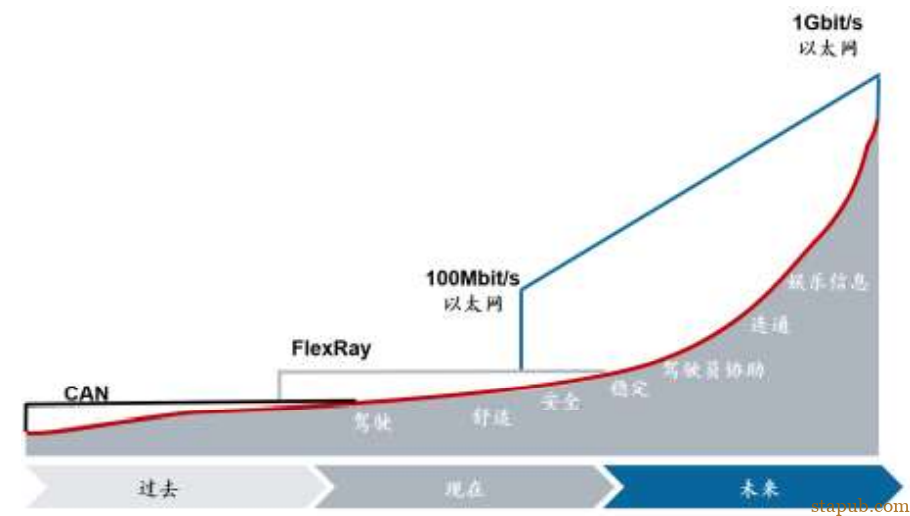

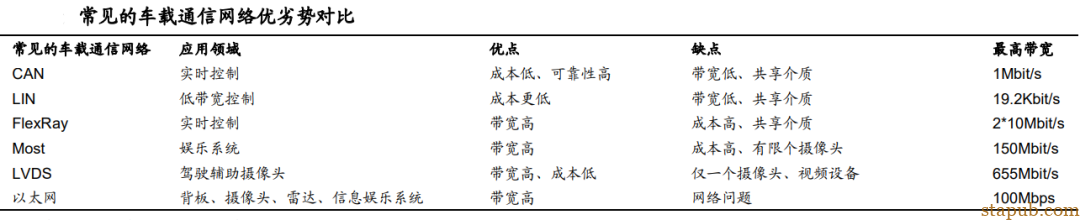

3)车内通信网络及网关升级:当前 CAN,LIN 代表着传统汽车车内通信网络,但 CAN 最大 1MB/s 的带宽以及非确定性的 Message 传输时间,在高算力和高度融合的域控制器阶段有所不足,未来更高速、更开放的以太网有望取代 CAN 成为骨干网络,和 CAN 等传统车载网络在较长的一段时间内共存。也就是说,①在车身控制域内部,各部件通过 CAN、LIN 沟通实现数据共享(类似于传统车载网络架构);②在娱乐子网中,娱乐域控制器与其子部件的通信将通过以太网实现;③当一个域需要与其他域交换信息时则经由网关、以太网路由实现。

车载通信网络升级趋势

4)AUTOSAR 标准软件架构:AUTOSAR 是全球各大汽车整车厂、汽车零部件供应商、汽车电子软件系统公司联合拟定的一个符合汽车电子软件开发的、开放的以及标准化的软件架构。该架构旨在改善汽车电子系统软件的更新与交换,同时更方便有效地管理日趋复杂的汽车电子软件系统。AUTOSAR 规范的运用使得不同结构的电子控制单元的接口特征标准化,应用软件具备更好的可扩展性以及可移植性,能够实现对现有软件的重用,大大降低了重复性工作,缩短开发周期。

5)系统安全升级:ISO 26262 是汽车电气/电子系统相关的“功能安全”国际标准,于 2011 年 11 月正式发布第一版本,于 2018 年 12 月发布修订后的第二版。ISO26262 采用车辆安全完整性等级(ASIL)来判断系统的功能安全程度,ASIL 由 ASIL A(最低)、ASIL B、ASIL C 及 ASIL D(最高)四个等级组成,ASIL 等级越高表示系统的功能安全评估越严格,相应的表示系统正确执行安全功能,或者说的避免 该功能出错的概率越高,即系统的安全可靠性越高。域控制器作为范围内核心计算平台,牵一发而制全身,功能安全要求更高,功能安全目标多数在 ASIL D 等级(最高安全等级)。

6)更为高效的 OTA 升级:模块越少、系统越统一越容易实现整车 OTA,域控制器更为集中的 EEA 架构将车内各个分散的 ECU 部件的控制功能集成在一个 DCU 中,仅对 DCU 进行控制功能进行更新升级完成 OTA,同时规避了各 ECU 的不同传输协议和兼容性风险,减少了每个 ECU 进行安全性确认防篡改的工作量。特斯拉作为车辆 OTA 升级的鼻祖,一定程度上就是得益于其 DCU 组件的电子电气架构。

域控制器带来的软件层面升级

域控制器是车辆 OTA 升级的基石

OTA 技术从 PC/手机延伸到汽车。OTA 英文全称 Over-the-Air Technology,亦即“空中传输技术”或“远程升级”,是指通过服务器、移动通信网络和终端等的网络连接,最终实现终端内存储数据的更新,进而改善终端的功能和服务的技术。OTA 技术最早应用在 PC 机上,后来广泛应用在移动手机行业,与 PC、移动手机在短短二三十年广泛应用 OTA 技术不同,汽车行业由于其复杂的分布式电子电气架构(ECU)及安全考量的原因,并没有很快接受这项新技术,近几年随着电子电气架构的升级(DCU)才逐渐在汽车行业里普及。

当前汽车 OTA 又分为 SOTA 和 FOTA 两种升级方式。早期的汽车 OTA 自 TBOX 开始,通过内置 SIM 卡的 TBOX 为车主用户提供如道路救援、车厂客服、110 紧急通话、远程车况查询、远程控制车门、车窗和空调开关等网络服务。随后一些车企开始针对 IVI(车载信息娱乐系统)如导航地图、音乐等升级进行 OTA 升级。这都是汽车 OTA 的早期应用,针对应用程序等软件的升级。发展到现阶段,汽车 OTA 已经不仅仅满足于软件升级,固件升级成为汽车 OTA 升级的一大趋势。

SOTA(Software OTA) 又称软件升级,是指那些离用户更近的应用程序(App)、车载地图、人机交互界面等功能。

FOTA( Firmware OTA)又称固件更新,用户可以通过特定的刷新程序进行 FOTA 升级,影响的是动力系统、电池管理系统等。FOTA 可以深层次改变汽车控制系统、 管理系统及性能表现,甚至还能通过预留的硬件,通过后期的 OTA 开放一些新功能。

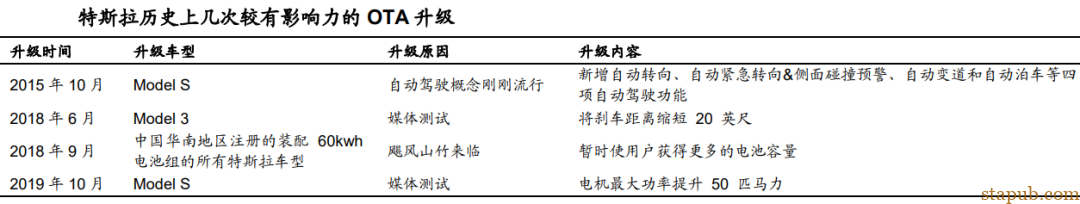

特斯拉依靠其集中式电子电气结构率先实现整车 OTA 升级。特斯拉是整车 OTA 升级的开创企业,它不仅可以通过 OTA 将软件升级发送到车辆内的车载通讯 (telematics)单元,更新车载信息娱乐系统内的地图和应用程序以及其他软件, 还可以直接将软件增补程序传送至有关的电子控制单元(ECU),以实现安全、可靠的固件功能升级。具体思路就是,在汽车上预先搭载可能多年都不会使用的硬件,随着法规、测试数据和算法的逐渐完善,再逐渐更新软件来一步步解锁新功能已达到最终的无人驾驶。特斯拉之所以成为整车 OTA 升级的先行者,核心得益于其 超前的汽车电子电气架构,传统车企分布式电子电气架构中 ECU 数量庞大,单个 ECU RAM 内存容量有限,同时供应商的底层代码和嵌入软件各异,难以完成整车功能的统一更新。而特斯拉采用集中式的电子电气架构,2015 款的 Model S 大约有 15 个 ECU,此后发布的 Model 3 则直接通过 Hardware3.0 和三个车身控制器执行来控制行驶、转向和停止等功能,集中的架构和高算力的控制模块支撑了特斯拉整车 OTA 升级。目前特斯拉已经可以通过 OTA 的方式实现改善车辆的底盘、 信息娱乐、电池续航、ADAS 乃至自动驾驶等多项功能,让车的功能迭代更加灵 活和便捷,最终变成一台可以不断进化的智能终端。

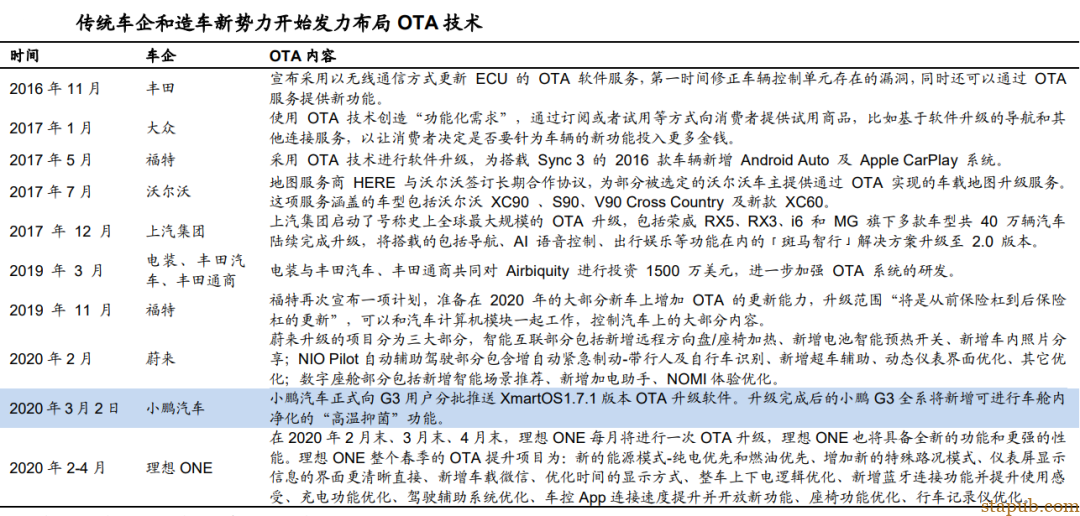

传统车企开始发力布局 OTA 技术。特斯拉之后,全球传统龙头车企也纷纷致力于改进自身电子电气架构,选择优质域控制器供应商合作,发力布局 OTA 升级。近年来国内各造车新势力在特斯拉领路下,叠加自身不同于传统制造业的互联网思维,相较于传统车企,造车新势力们在汽车 OTA 升级方面也呈现出“后来居上”的态势。

域控制器未来走向中央控制器时代

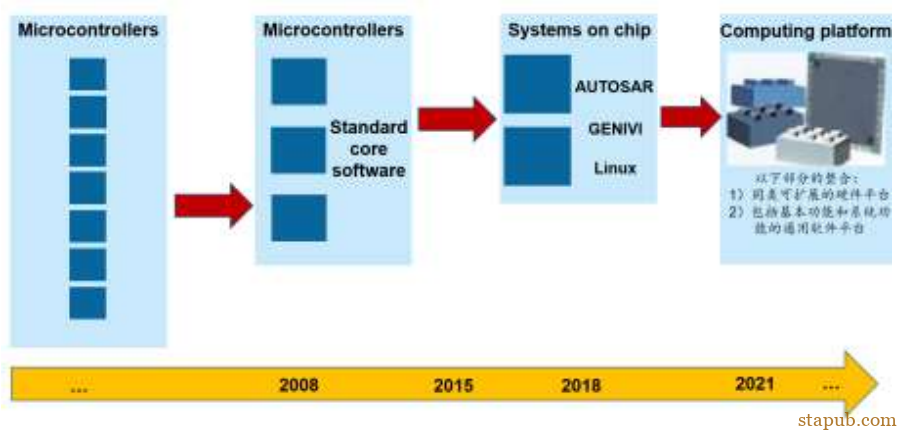

终极阶段——车辆集中式电子电气架构。如博世的经典六段图所示,以域控制器为代表产品的【跨】域集中式电子电气架构再往后走,就是集成化程度更高的车辆集中式电子电气架构——Vehicle computer and zone concept(车载电脑),终极阶段就是 Vehicle cloud computing(车云计算),形象来看就是从春秋五霸走向大一统的中央集权制。未来车辆通过用高性能的中央计算单元取代现在常用的分布式计算的架构,将实现“软件定义车辆”的终极目标。

车辆电子电气架构向集中计算平台升级

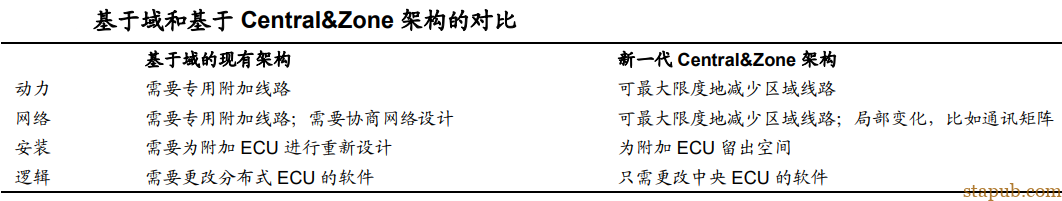

中央控制器更具空间、轻量化、可扩展性优势。相较于域控制器时代的 Domain centralized 电子电气架构,基于新一代 Central& Zone 电子电气架构的汽车设计,能通过 ECU 集成进一步降低成本,较域控制器更具空间优势、轻量化、车型覆盖多、可扩展性特点,其目标是设计简单的软件插件和实现物理层变化的本地化。

特斯拉最新款的 Model 3 结构就是车辆集中式电子电气架构(Central & Zone Concept)的典型代表,也是该架构下的第一款量产车型。Model 3 全车主要有三大控制模块构成,一个是类中央控制模块的自动驾驶及娱乐控制模块 Autopilot & Infotainment Control Module,另外两个分别是右车身控制器 BCM RH 和左车身控制器 BCM LH。

特斯拉 Model 3 网络拓扑图

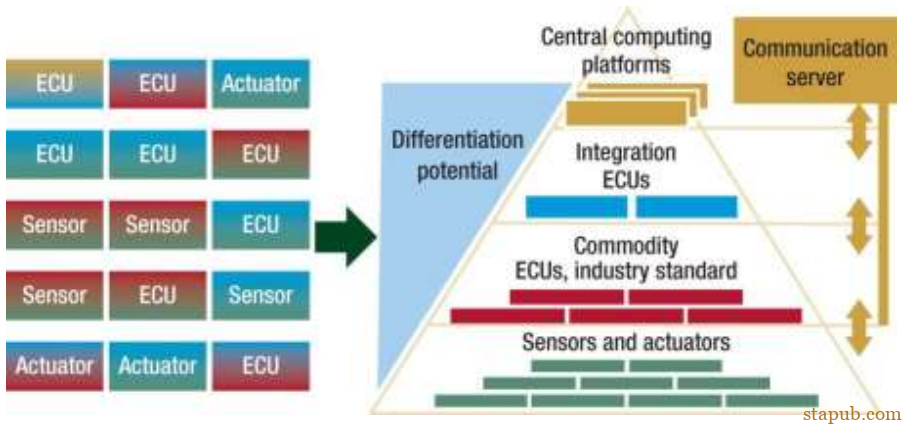

宝马和奥迪也进行中央计算平台的电子电气架构设计。除特斯拉以外,宝马与奥迪也都在进行全新的电子架构设计,命名略有不同,奥迪将新架构命名为中央计算集群(central computing cluster),而宝马叫做中央计算平台(central computing platform)。在宝马的体系结构中,中央计算平台(下图的顶层,第 1 类)划分主要的软件功能,这些功能主要在内部开发。这些平台提供高性能,并满足最高的安全要求。集成 ECU(第 2 类)填充了中央计算平台和普通 ECU(第 3 类)之间的差距——例如,部署需要直接访问传感器或执行器的时间关键功能。对于简单和非特定于 OEM 的功能,可以接受普通 ECU 和传感器和执行器(第 4 类)。理想情况下,这些 ECU、传感器和执行器基于常见的 OEM 或者一级供应商的零件。

宝马规划中央计算平台的电子电气架构

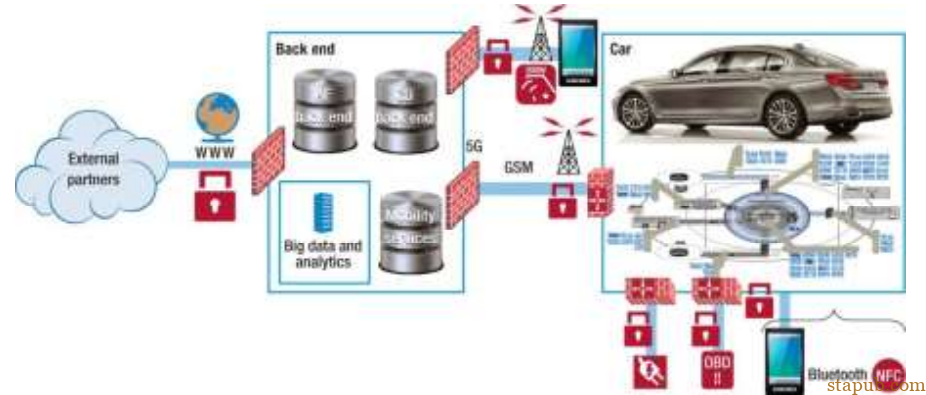

车载中央计算平台有望最后走向车云计算。车内 E/E 架构和云端架构越来越接近。云端为各种应用程序提供了基础(自动驾驶和多媒体功能可以在云端执行),可以通过云端为司机提供移动服务。可以对从汽车传输到云端的信息进行分析。车内和云端架构的无缝结合,将成为使我们的 E/E 基础设施能够处理即将到来的创新的重要一步。

可以在 ECU 或云端执行的功能的总体系统结构和软件设计

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]