共计 3341 个字符,预计需要花费 9 分钟才能阅读完成。

混动构型定义

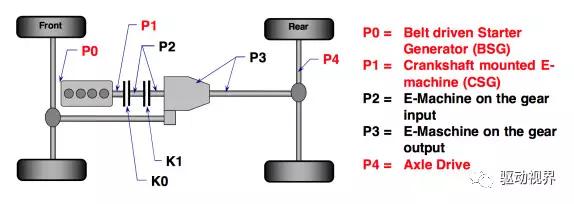

目前业内分类方式是按照电气化部件(电机)的放置位置进行分类,其中P的定义就是电机的位置(position):

1、P0电机置于变速器之前,发动机皮带驱动BSG电机;2、P1电机置于变速器之前,安装在发动机曲轴上,在K0离合器之前;

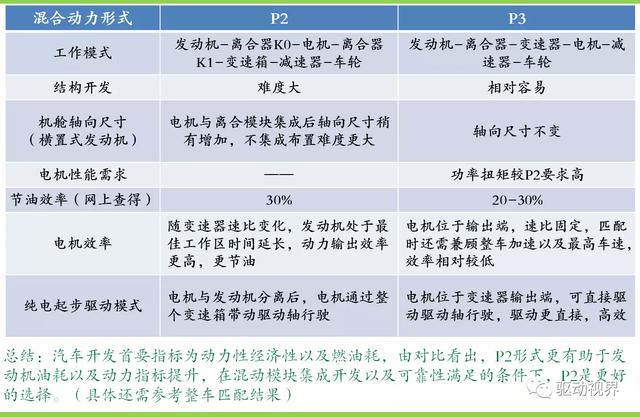

2、P2电机置于变速箱的输入端,在K0离合器之后;

3、P3电机置于变速器的输出端,由皮带、齿轮或与发动机同轴连接,同源输出;

4、P4电机置于变速箱之后,与发动机的输出轴分离,一般驱动后轮;

注:也有一种把电机放在变速器上(即由皮带或齿轮连接的)或集成在变速器内的构型称为P2.5。

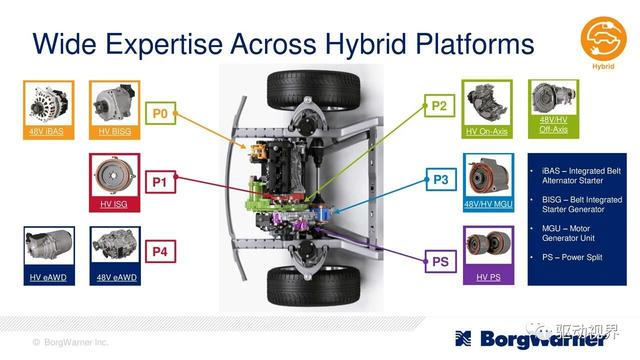

▲博格华纳做了一个示意图,有助于我们理解 ▲P0-P4构型示意图P2构型解析

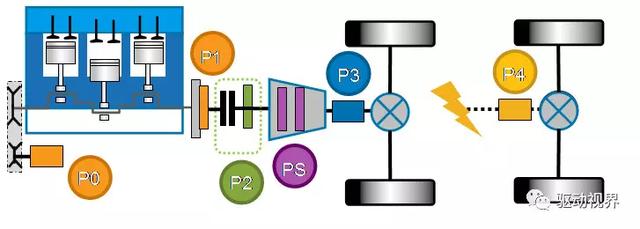

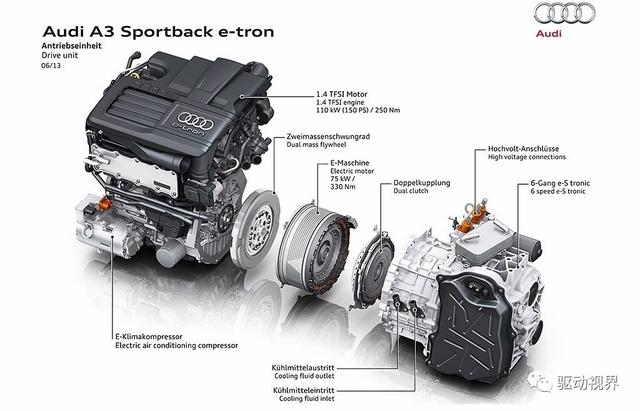

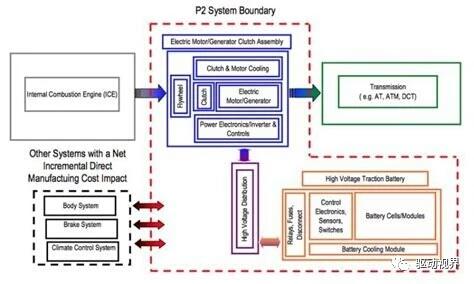

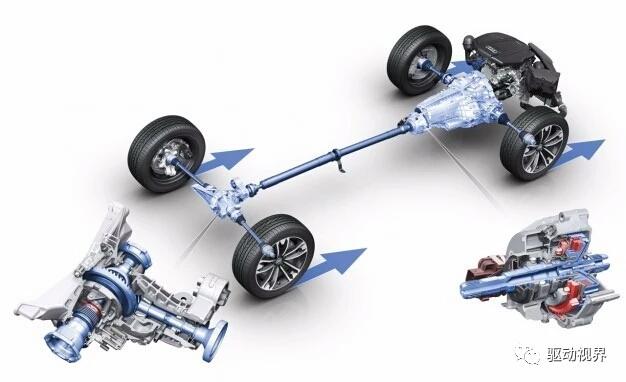

所谓电机P2结构,即在原有动力总成基础上,在发动机与变速器之间加入一套电动机和两个离合器,来实现混动,见下图:

▲奥迪A3 P2系统P2系统可实现多档位使用,同时可实现纯电、内燃机驱动和混合动力驱动的各种模式。

上图是P2系统的原理以及系统边界示意图:可以看到,图中红色框内即为P2系统,整个系统由驱动电机、离合器模块、飞轮、逆变器和其冷却系统;动力电池和控制系统(电控系统、电池包及其冷却系统)构成。因横置式发动机与变速箱同轴,同时还有水箱等部件,原有的轴向空间基本被限定死,若轴向硬塞一个P2混动模块,空间会变得更加狭小,同时会牺牲部分性能,开发难度大。

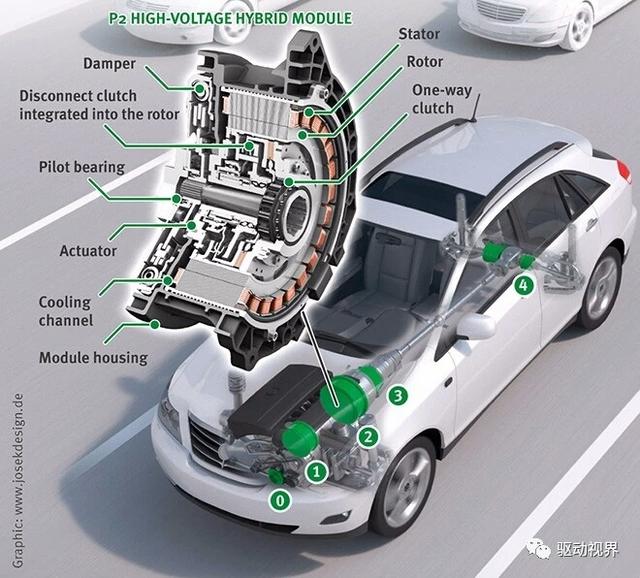

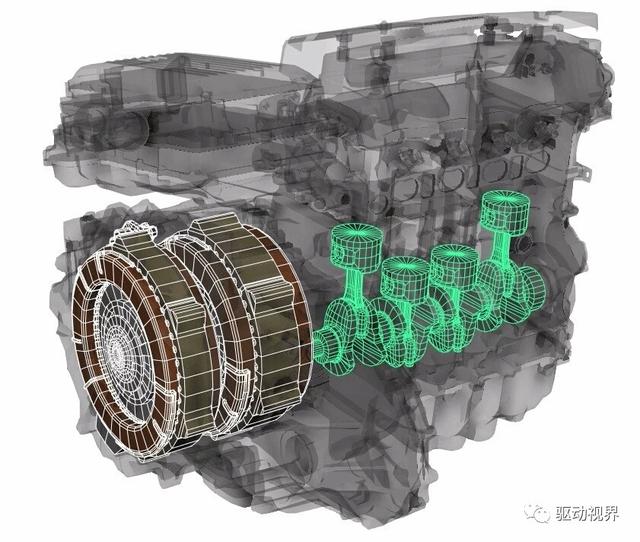

▲舍弗勒P2系统因此,优化P2结构轴向尺寸,电机的高度集成化布置是一个很好的选择,一款P2混动集成模块由减震器、分离式离合器、执行器、冷却通道、新能源电机和单向离合器组成。

起步时车辆进入纯电驱动模式,该模式下驱动电机通过集成的分离离合器与发动机脱离,直接通过单向离合器向变速箱侧传输动力以驱动车辆前进。

当系统对发动机发出起动命令后,电机需首先通过分离离合器与发动机结合来拖动发动机达到其起动转矩条件,最终扭矩输出再通过单向离合器传向变速箱。此过程中需要离合器接合以及扭矩传递时有很好的可控性和响应特性。此外,还需尽量减小离合器的转动惯量使其不超过双质量飞轮(DMF)的初级第一质量。离合器盘集成了圆柱弹簧减振器功能,通过仿真模拟将电机和离合器相关的共振点移至安全区间,以保证P2模块的最优匹配设计及其可靠安全性,更好的适应整套动力总成。

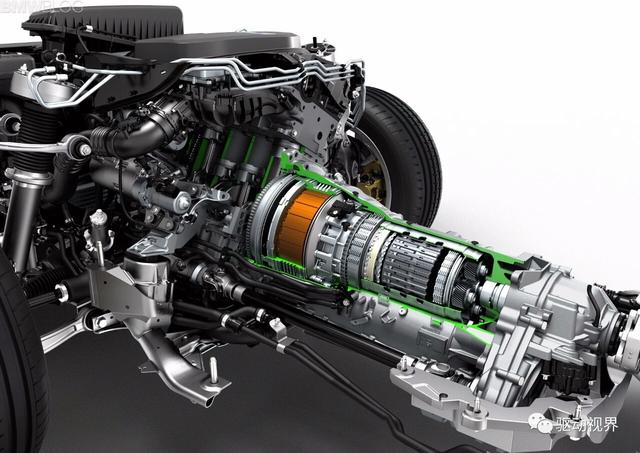

P2构型优势:P2模块集成布置灵活,占用轴向空间小,对主机厂而言,整车动力总成开发难度小

P2结构位于动力传动主轴上、变速器之前,因此变速器的所有档位都可以被电机利用,电机本身不需要太大的扭矩,可以节省成本、减小电机的体积

与传统内燃机相比,节油效率提高约30%左右,插电式混合动力节油效率更高

P2构型劣势:

P2结构电机与离合模块不集成,开发成本低,技术难度不大,但是对于横置发动机来说,占用机舱轴向尺寸,整车布局困难;

P2结构高度集成结构复杂,开发成本高昂,技术难度大,目前P2的集成技术主要掌握在Schaeffler等跨国巨头手中,国内OEM还没有成熟的技术;

因P2结构夹在变速器与发动机之间,驱动电机受温度影响非常明显,发动机高 温热辐射促进电机温升加速,从而导致电机降功率运行,减少动力输出,影响动力系统性能。

目前采用P2构型的多是一些大品牌,国内规模小的自主品牌用不起高度集成的P2模块,且在成本、周期等方面受制于供应商,另外自主品牌紧凑型轿车的横置发动机很难再塞进去一个P2模块,即使能塞进去,动力总成的设计硬点也要跟着变化,改动量太大;稍微有实力的自主品牌,不想受制于国际大牌部件供应商,都选择其他技术路线规避。国内燃油车改混动时,优先考虑动力总成不变的方案,也是没有办法的选择,尤其是那些自己不会造发动机、只能外购动力总成的车企,让他们协调变速箱做设变加电机,难度可想而知。

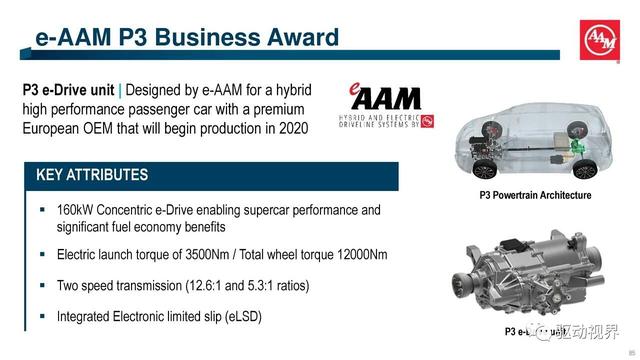

P3构型解析

在很多文章中,Ps与P3被统一称为P3布局,但实际上二者还是有区别的,P3是电机与变速箱的输出轴耦合,可以离变速箱有一定距离,更靠近传动轴,一般采用齿轮或链条传动。而Ps则是直接整合在变速箱内部的。

实际应用中被人们称为P3的混动构型,其实往往实际上是Ps。比如大众速腾混动、奥迪A3 e-tron、沃尔沃T5前驱混动、比亚迪秦等等。使用Ps的方案包含了中混、强混、混合策略插电混动,以及增程式插电混动。

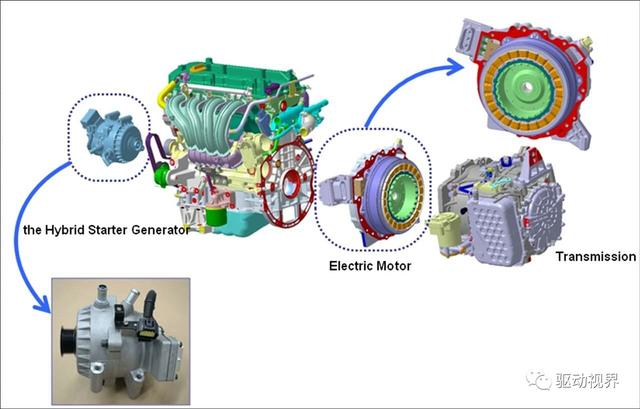

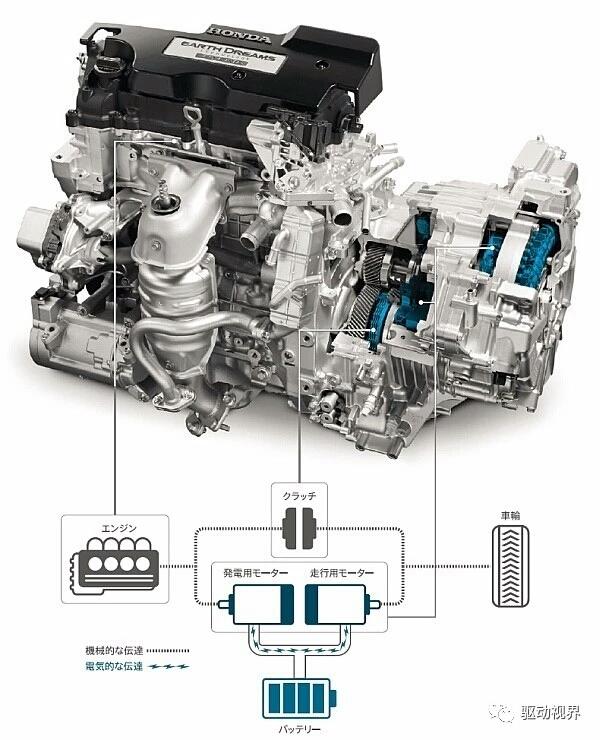

P3构型由发动机、发电机/起动机、电动机通过动力耦合装置共同组成动力单元。可以工作在纯电驱动模式、混合动力驱动模式与发动机驱动模式下。本田i-MMD属于P1+P3结构,使用此类型技术的还有上汽乘用车的EDU系统,找机会我们进行分析。

▲本田i-MMD系统(PS构型)P3构型的优点是,可以用很大的电机来驱动车辆,典型的缺点是驱动电机的工作范围不能优化,能耗较差、驾驶舒适性也比较差、技术含金量不高。

相比电机在变速箱前的P0、P1和P2布局,P3最主要的优势是纯电驱动和动能回收的效率比较高。

传统车用变速箱都有较大损耗,对于插电混动系统来说因为电驱比例高,更是不能忍受的。

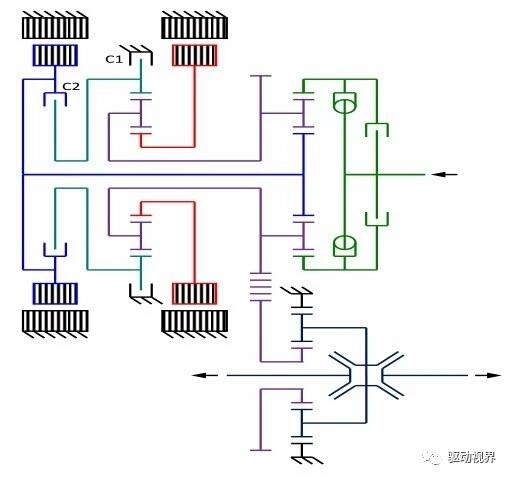

▲通用汽车VoltecⅡ双电机双星行排PS技术结构简图由于P3直接和驱动轴相连,所以无法启动发动机,需要单独匹配一个起动机,所以P3必须在发动机曲轴上装一个小电机(电动/发电机)用于起动发动机和发电,在变速箱后再装一个大电机。

P1+P3方案中,中低车速采用纯电驱动,发动机仅在高车速时直接驱动车辆,适合A级以上车型、SUV等高速行驶工况较多的车型,综合油耗2L/100km左右。

▲本田P1+P3构型i-MMD系统本田i-MMD是燃油增程车的一个变种,发动机驱动不是常态,一般只出现在急加速状态。

在发动机直连的时候是固定齿比减速器,而不是传统变速箱,打个比方说就是固定在6档、8档,不会降档。

急加速的时候,发动机经由发电机输出扭矩,与电动机共同驱动,这个时候的加速力远比发动机自身降档加速更强悍。

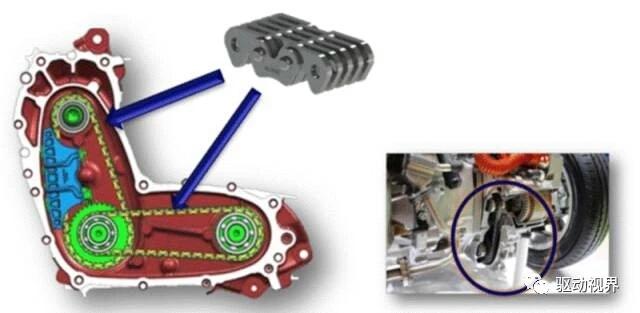

下图为典型P3混动结构(链条传动)——不过,理论上来说,P3比较适合后驱车,有充足的空间予以布置。此外,也可以增加P0位置的BSG电机连上高压电,由此变身为“P0+P3构型”的串并联混动。

P1+P3系统低速加速主要来源于电机,效果也不错,HEV阶段的加速、即发动机阶段的加速主要是通过减速箱,可以把i-MMD简单看成一档EV的P3与一档发动机联合使用,中段加速效果不会太好,电机动力与发动机耦合的过程也会带来离合器结合的冲击,一方面会带来整车驾驶感的冲击,同时或影响离合器寿命,当然,这些是技术结构的分析。 ▲本田的P1+P3构型但P3因为以下的缺点,尚未有实际应用:

1、因为电机必须与车轴相连,因此电机无法用于启动发动机,因此P1位置的中低压启动电机仍然是必须的,而且为了满足自动启停的需要,电机的功率也不能太小,电池也需要加大。

2、电机无法与变速箱或发动机进行整合,需要占用额外的体积。

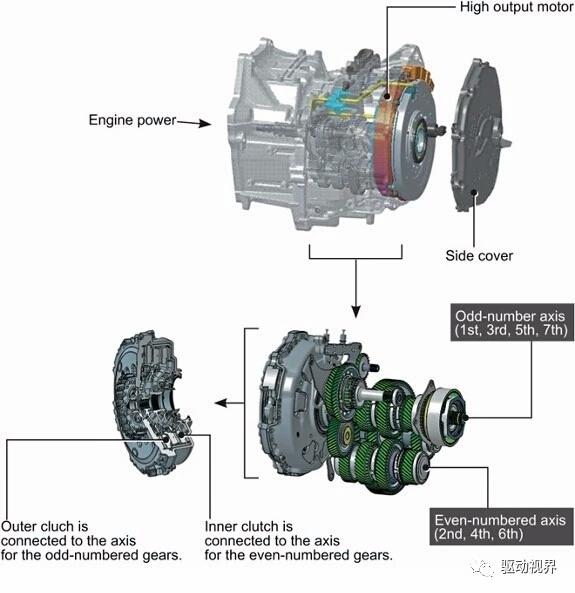

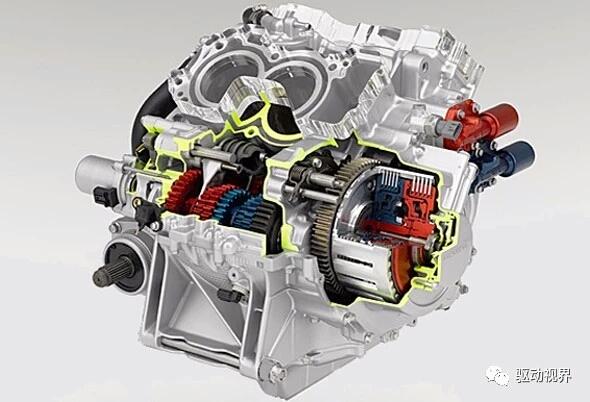

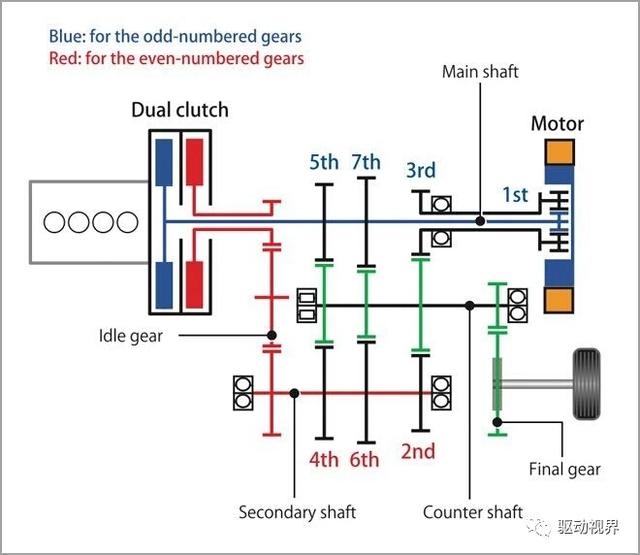

▲吉利PS构型 P2.5构型解析吉利博瑞GE的PHEV版本,采用的动力系统是1.5T+7DCT并采用了P2.5构型的混合动力系统。

P2.5的意思是介于P2和P3之间的一种混动形式,即电动机集成在变速箱内部,并与7DCT二轴的输入轴时刻相连。

▲所谓P2.5,就是将电机整合进入变速器相比电动机置于发动机输出端的P1及变速箱输入端的P2形式,P2.5在油电衔接瞬时冲击方面更具优势。

相比电动机置于变速箱输出端的P3形式,P2.5可将电动机的力矩通过变速箱多挡位放大,不仅能让电动机经济运行区域更广,而且选型时也可以考虑采用功率更小的电机。

不过,采用P2.5方案将会面临巨大的挑战:当电动机始终驱动二轴工作时,一旦发动机提供的动力切入二轴,便会在变速箱的二轴上产生力的耦合过程。如果匹配程序不够完善,将会在变速箱内部产生明显的换挡冲击。P2.5这套结构给人最大的感觉就是复杂,结构本身复杂,相信对系统的匹配和调校也会比较复杂,比如C1和C2离合器的接合控制、发动机和电动机都作用到2轴上的动力融合等,都需要长时间的经验积累。

当然,优点也很明显:首先,电动机可以做得很小巧,因为有了后面挡位的变速器,可以选择高转速小体积的电动机。另外,相对于P2的形式,因为有离合器控制发动机到变速器的动力传递,在发动机和电动机的动力融合时,可以做到更自然顺畅。

本文转载自:驱动视界

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]