共计 2465 个字符,预计需要花费 7 分钟才能阅读完成。

-

-

具体描述问题:用5W2H方法来描述问题的细节,比如谁出的问题、是什么问题、什么时候出的、在哪里发生的、为什么会这样、影响了多少。

-

-

例如,将“标签贴错”改成“2023年10月3日B产线操作员在切换产品时,将A产品标签贴在了B产品上,共50件”。

-

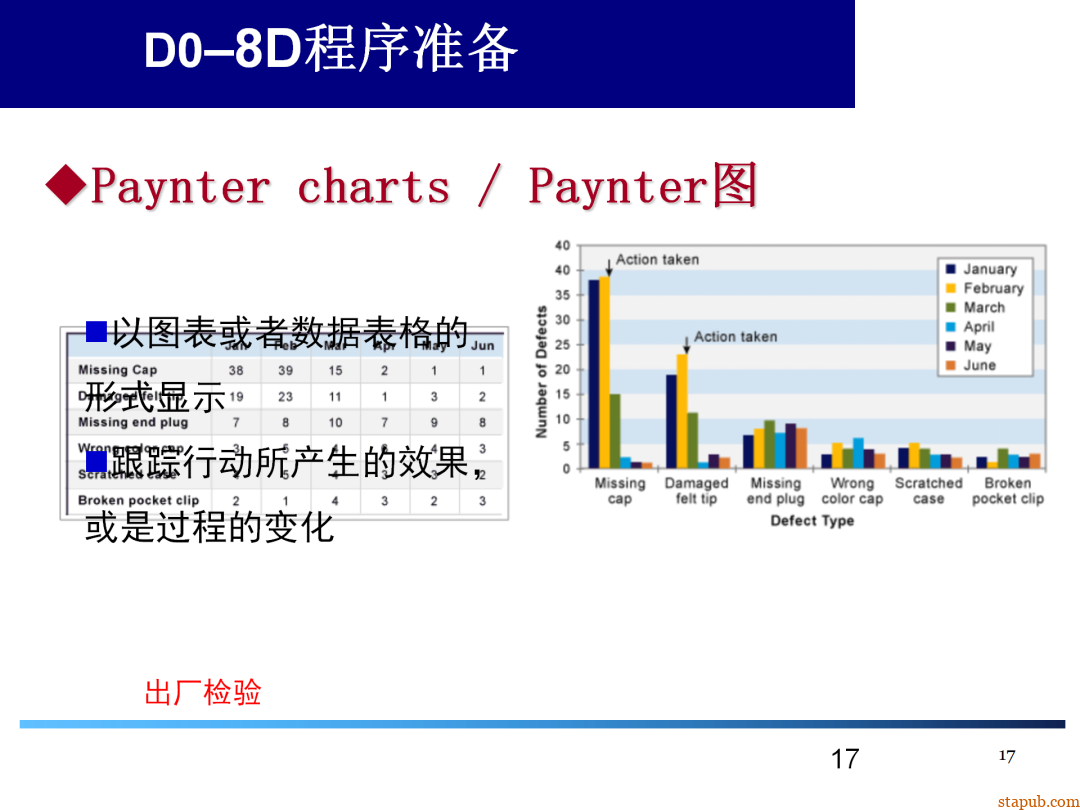

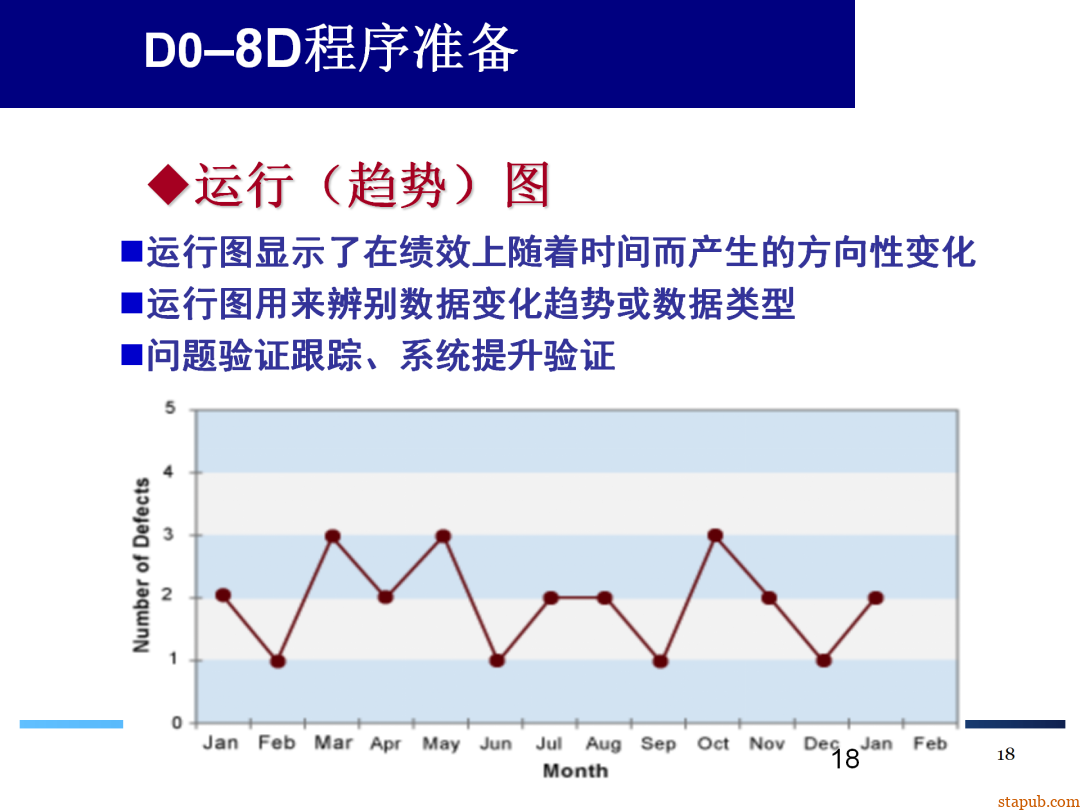

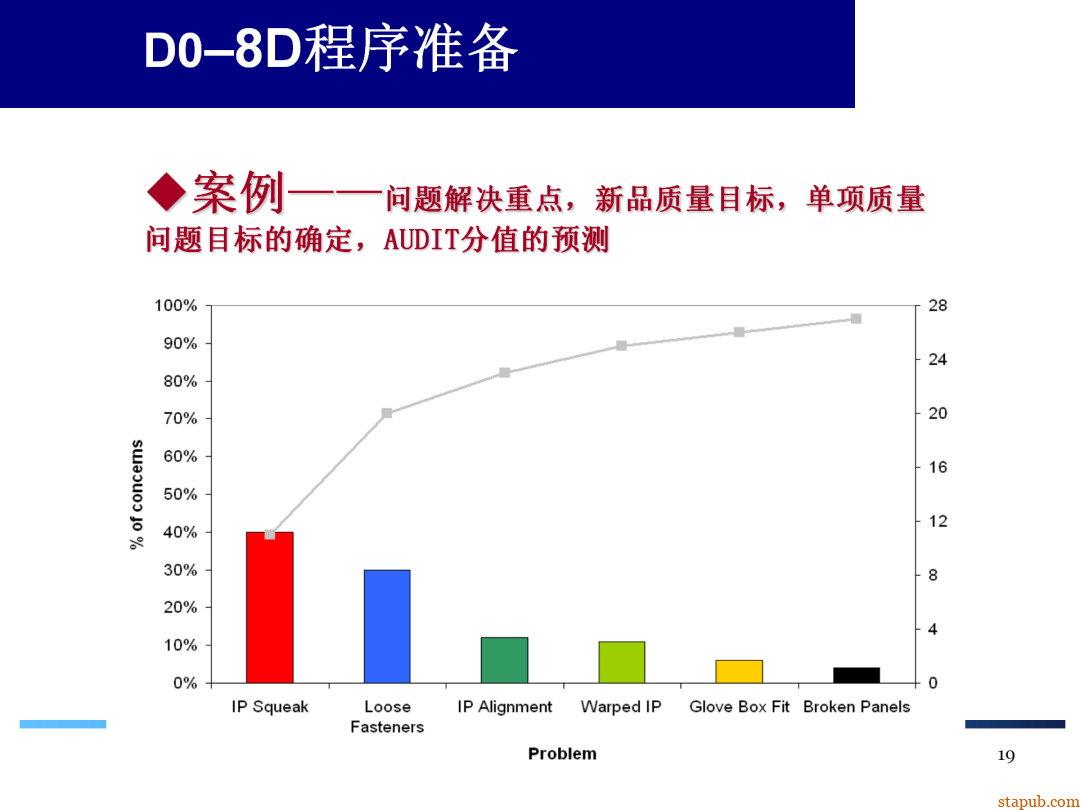

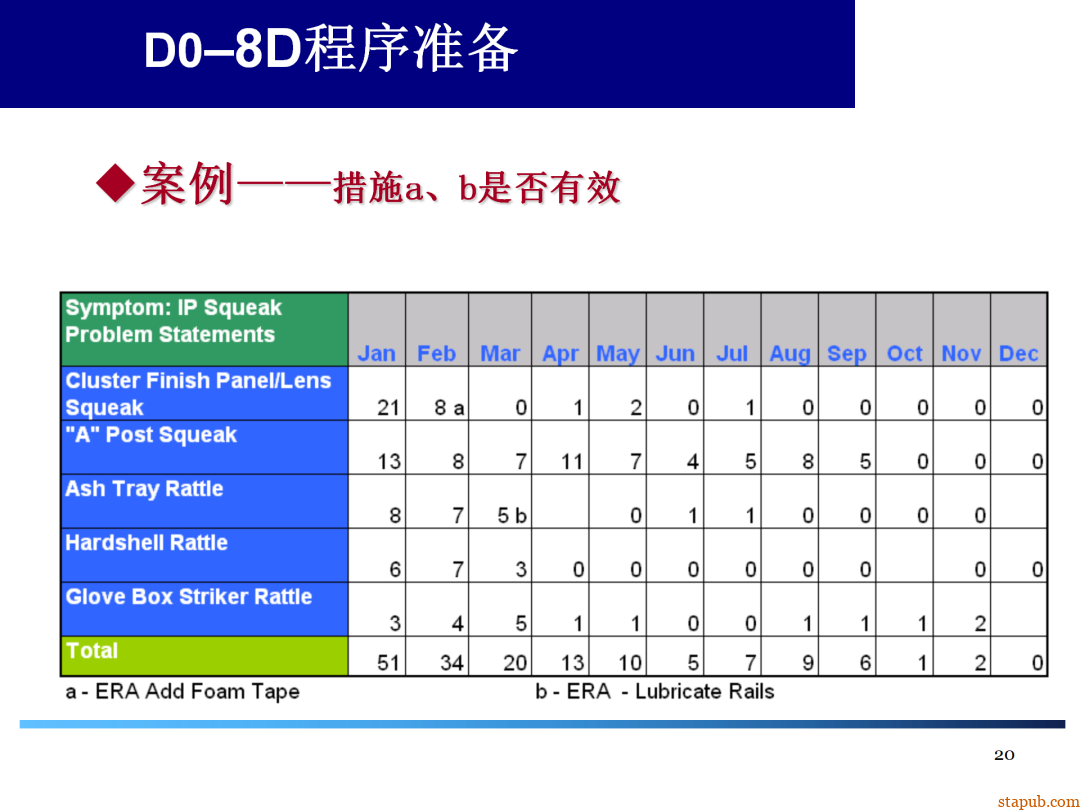

补充数据和背景信息:列出不良率、影响数量等具体数据,帮助团队更全面地理解问题。这样不仅让团队更清晰问题的严重性,也能让客户看到企业的重视程度。

-

-

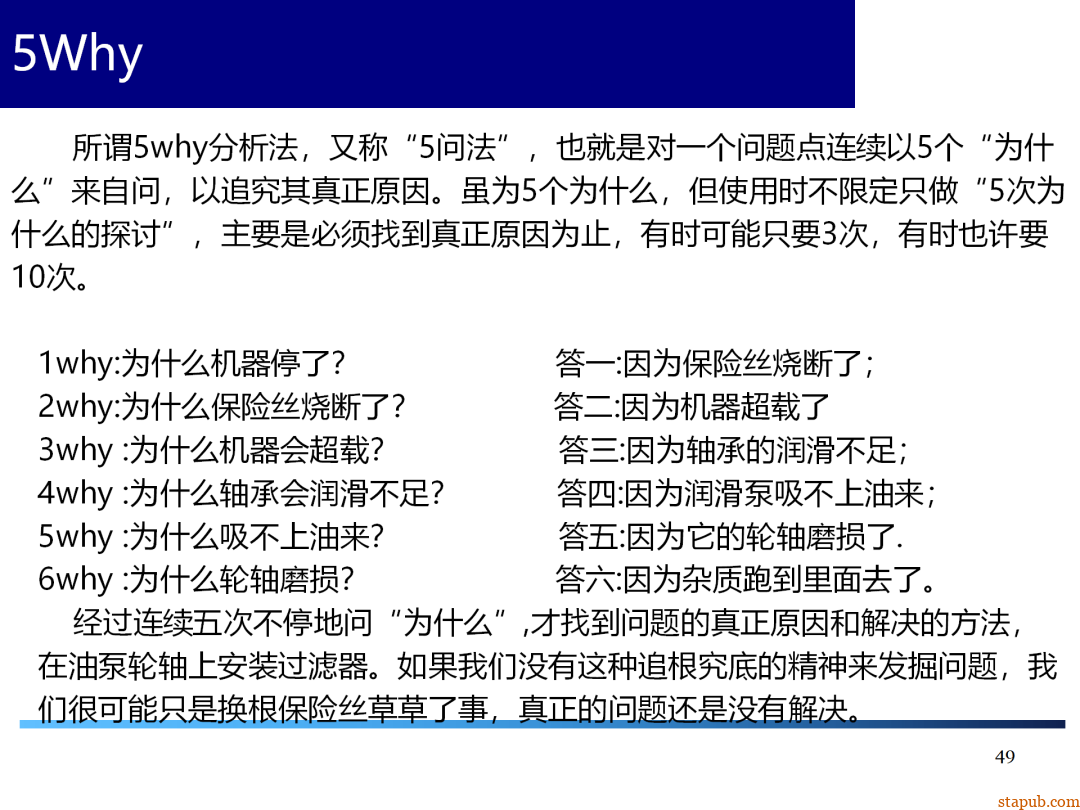

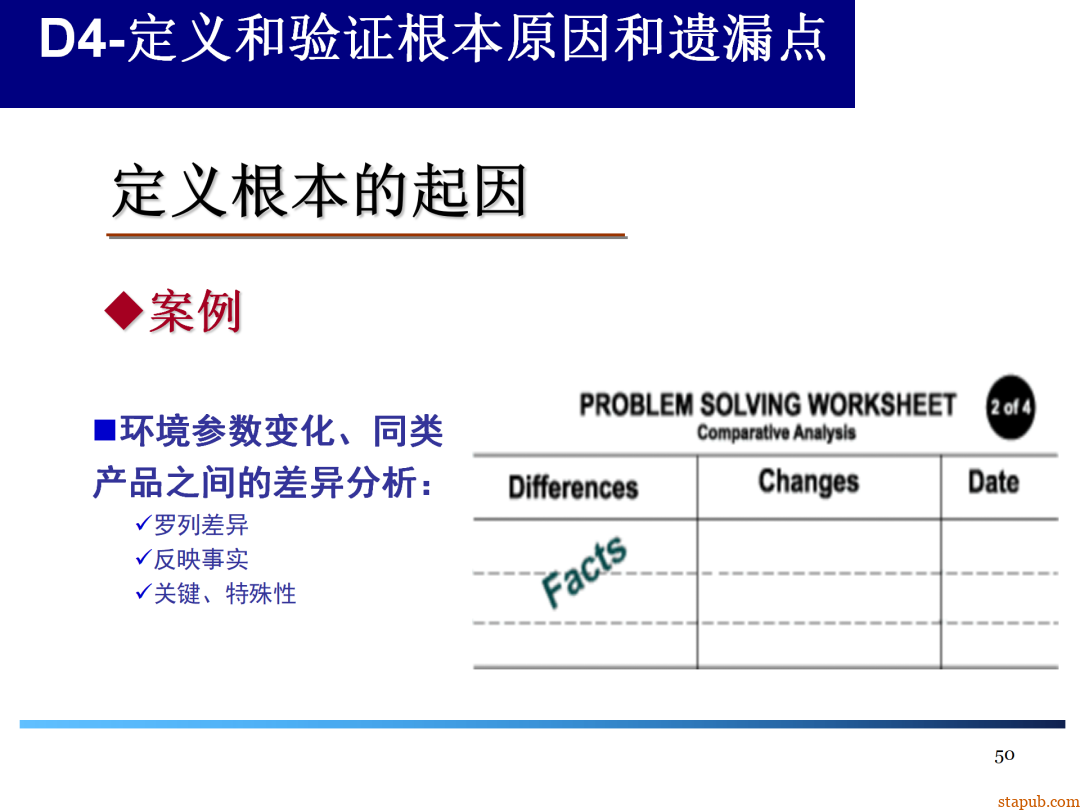

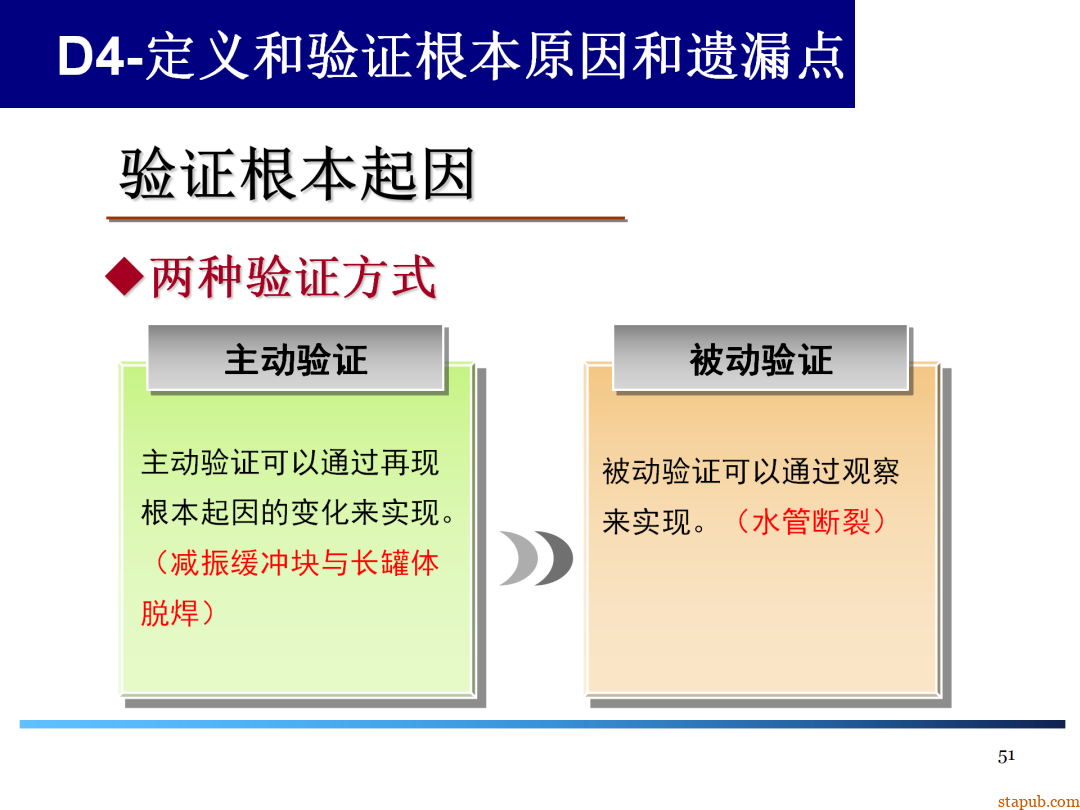

多问几个“为什么”:通过5 Whys法层层追问,找出问题的根本原因。例如,对于“标签贴错”的问题,可以这样追问:

-

-

为什么标签贴错?因为操作员选错了标签。 -

为什么选错了标签?因为换型号时,工位上还有其他标签没清理。 -

为什么没有清理?因为没有严格的换型流程规定清理标签。

-

使用因果图:将人、设备、材料、方法、环境等因素逐一分析,找出可能影响的因素。这样能帮助我们从不同角度找到问题的“病根”,避免过早下结论。

-

-

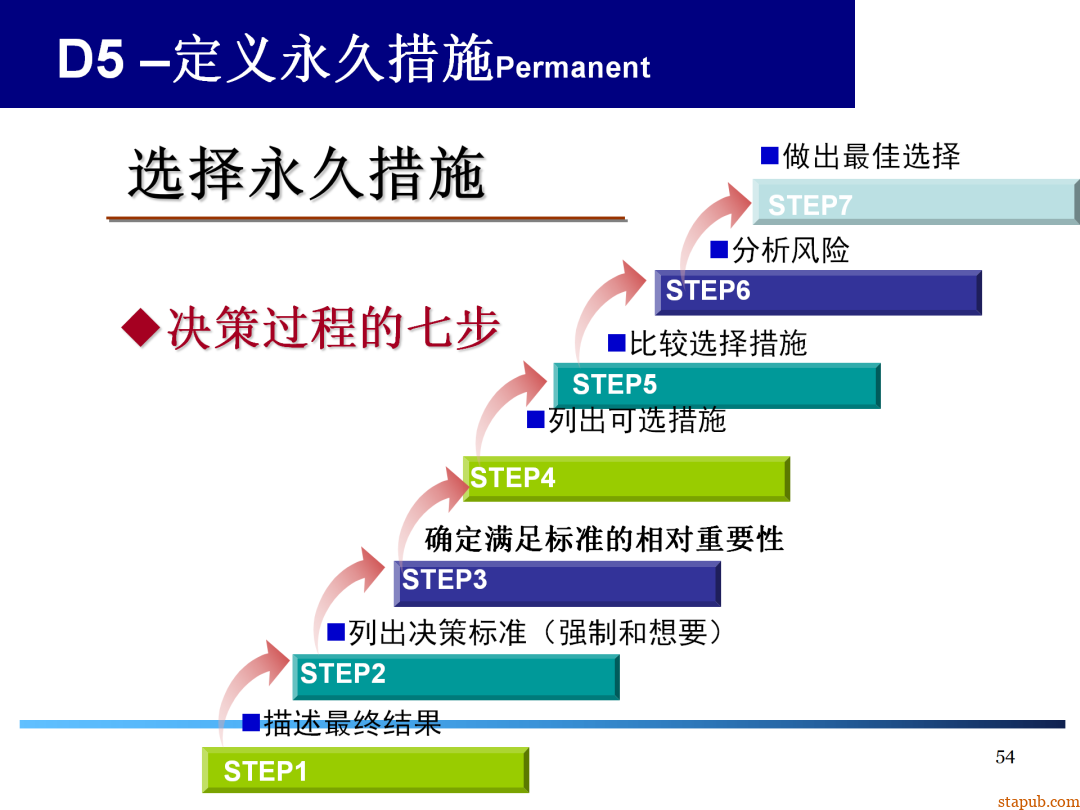

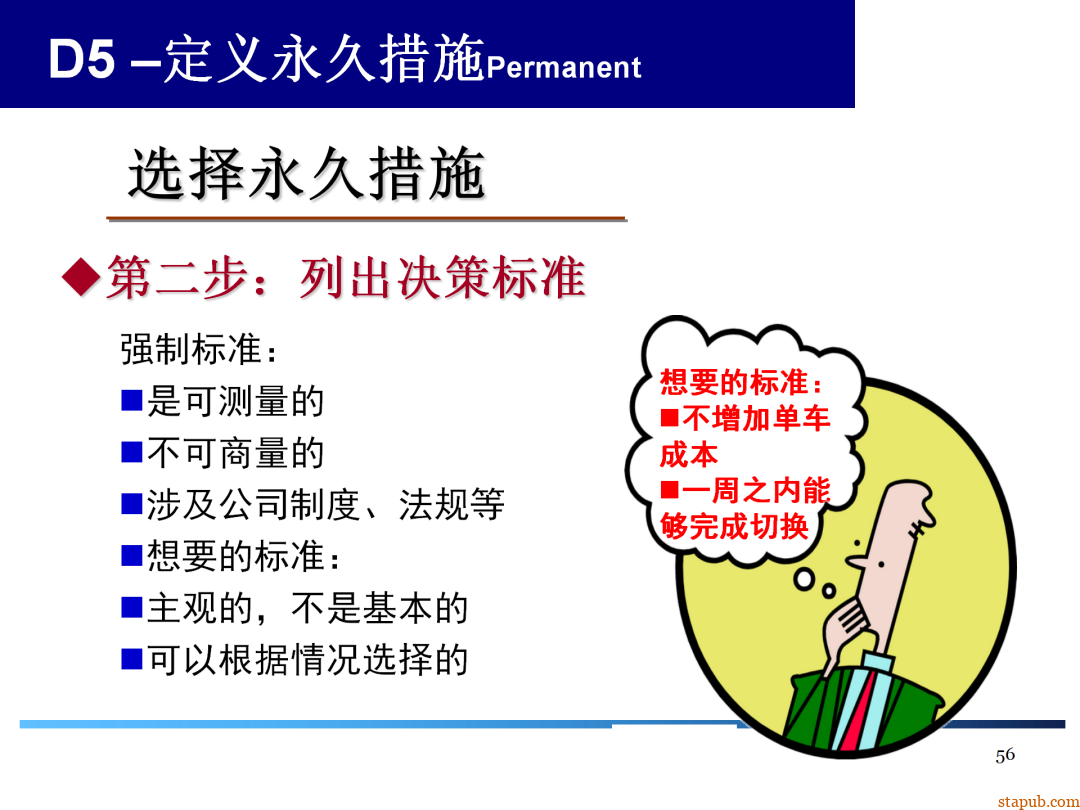

制定具体的执行方案:将“加强培训”这种笼统的表述细化为具体的执行计划。例如,对于标签贴错问题,可以这样改进:

-

-

增加即时打印:在包装工位放置标签打印机,做到随用随打,杜绝提前批量打印,减少贴错的风险。 -

换型点检:规定每次切换产品时,必须清理无关的标签,并由班组长检查确认。

-

设置量化标准:明确措施执行的频次、标准和负责人。比如,“每天检查标签摆放情况,确保无混淆,并由班长签字确认”。具体到人、量化到数据,才能让纠正措施真正落地。

-

标准化操作流程:将有效的措施写入标准操作程序(SOP)或控制计划(CP)中,确保后续员工都按这个流程执行。比如,增加“标签更换流程”这项标准操作。 -

推广到其他相似工位:如果某个措施有效,可以将它推广到其他相似的工位,避免同类问题在不同产线上重复出现。 -

定期复盘:定期对8D报告涉及的改进措施效果进行复盘,及时发现问题并完善流程。通过复盘,确保预防措施真正有效,而不是纸上谈兵。

-

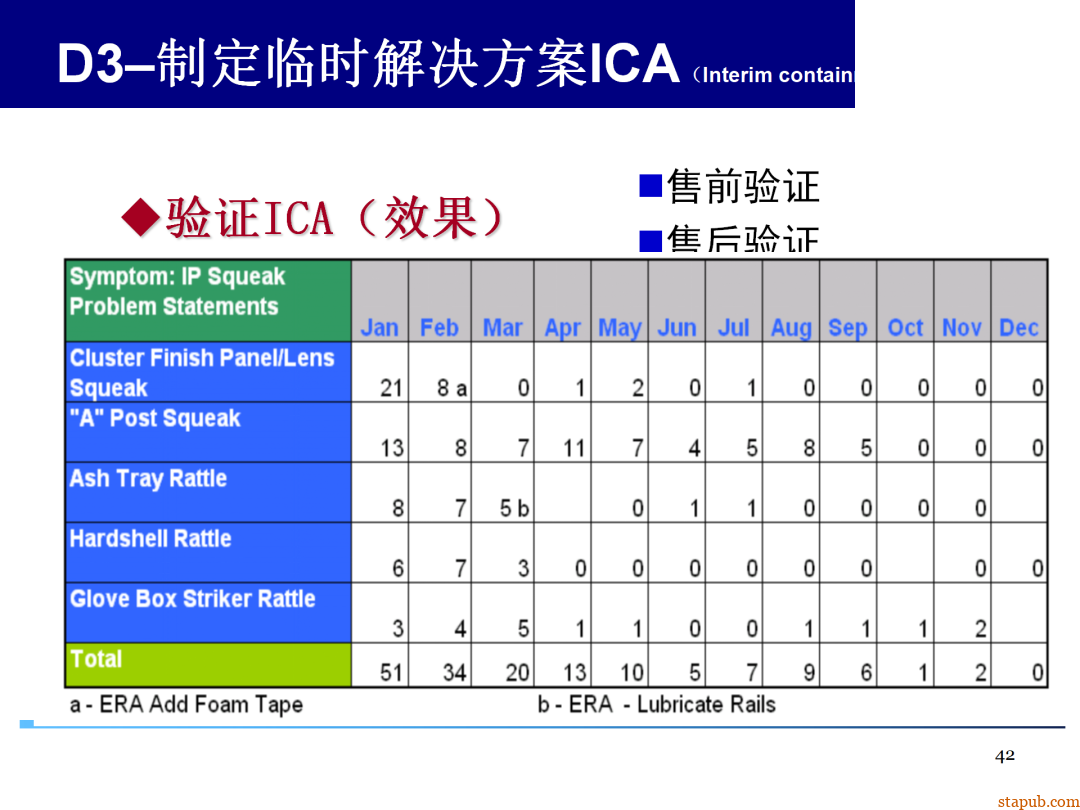

记录改进前后数据:通过数据对比,展示改进措施的实际效果,比如不良率降低了多少,返工率减少了多少。比如“标签贴错率从3%降到0.5%”,用数据说话,客户会更认可。 -

持续监控效果:在改进措施实施后,继续监控一定时间,确保效果持续有效。可以在报告中加上监控计划,定期抽查关键环节,确保问题不会卷土重来。

-

建立跨部门小组:在D1阶段组建跨部门小组,确保生产、工程、物流等关键部门都参与。多角度分析问题,才能找出更多原因,提出更全面的解决方案。 -

分工明确,责任到人:为每个部门分配具体的任务。例如,生产部门负责优化操作规程,物流负责标签管理,工程负责防错装置,确保每个环节都有人负责。 -

定期沟通,汇报进展:定期召开进展会议,各部门汇报当前措施的执行情况和遇到的问题,确保整个8D过程始终在控制之中。

-

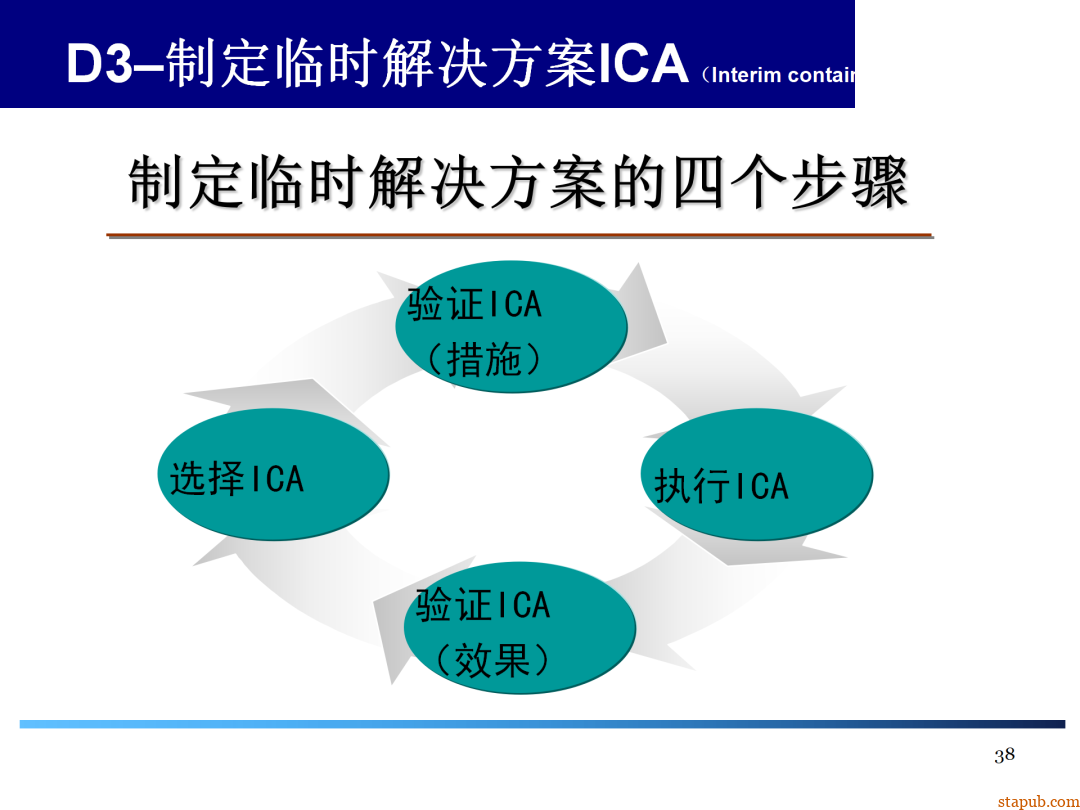

严格按8D结构填写:每一阶段的内容要独立呈现,避免混淆。例如,D3临时措施中只写为防止不良品流出采取的应急措施;根因分析和纠正措施分别放到D4和D5,不要在一个阶段写多步内容。 -

简洁明了,突出重点:不要堆砌多余的描述,保持简洁,突出关键点。对于复杂信息,可以用项目符号或加粗关键内容,让客户一眼看到重点。 -

用数据和图表增强逻辑:用图表和数据展示改进前后的对比效果,不仅直观,也便于理解。

-

保持与客户沟通:在8D报告过程中,主动与客户沟通进展,汇报阶段成果和发现的问题,听取客户的反馈。这样不仅能让客户了解进展,也能调整方向更贴合客户期望。 -

根据客户需求调整报告:若客户关注某些指标,报告中应突出这些指标的改善效果。例如,如果客户关心标签准确率,在报告中详细展示标签错误率的改善数据,以回应客户的关注。

正文完

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]