共计 1225 个字符,预计需要花费 4 分钟才能阅读完成。

在MSA培训过程中,有些学员想要知道为什么在GRR(测量系统的重复性和再现性)研究中均值控制图要求至少50%以上的点落在控制限以外,目前我还没有见到有具体的参考书籍对这个问题做了回答,这里发布我个人的研究结果,仅供参考,也欢迎指正!

在AIAG发布的MSA手册中规定,为了实现对过程的SPC控制,要求测量系统的 “区别分类数ndc(number of distinct categories)”必须不小于5。计算ndc的公式如下:

![]()

(这里:PV是实际过程的零件变差,GRR是测量系统的重复性和再现性变差)

该公式实际是从以下公式演变而来的:

(这里:![]()

测量系统分辨力的意义:当不同零件的特性值之间的差异![]() 时,测量系统对它们错误分类的概率小于或等于0.135%。

时,测量系统对它们错误分类的概率小于或等于0.135%。

换句话说,也就是测量系统能有效区分不同测量值的能力,通俗理解就是,在![]() 的范围内,测量系统只能有效地读出一个值。

的范围内,测量系统只能有效地读出一个值。

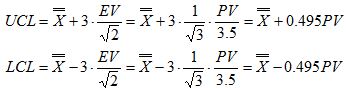

在进行SPC控制时,如果极差控制图上出现如下情况时,表明用于测量的测量系统的分辨力不足:(1)在控制限以内只有一个、二个或三个可能的数值(包括极差等于零的数值);(2)在控制限内只有四个可能的数值,但有超过四分之一的极差为零。当测量系统的分辨力不足时会使得本来受控的过程在控制图上变得不受控。MSA手册已给出了如下示例:

这里的分辨率是指测量系统的量具分辨率,量具分辨率会影响测量系统的分辨率。从以上示例可以看出,当测量系统的分辨率不足时,极差控制图只能区分出三个不同的值,而且控制图显示失控。所以为了能有效实施SPC控制,要求ndc必须不小于5。

当ndc=5时,![]() ,

,![]() 。重复性EV的值小于或等于GRR,EV的最大值可以用GRR代替。在测量系统满足要求时,GRR的最大值为PV/3.5。以下以GRR=PV/3.5和EV=GRR的情形推导零件值(GRR控制图零件多次测量的均值可视为零件真实值的估计值)落在GRR均值控制图内的概率。

。重复性EV的值小于或等于GRR,EV的最大值可以用GRR代替。在测量系统满足要求时,GRR的最大值为PV/3.5。以下以GRR=PV/3.5和EV=GRR的情形推导零件值(GRR控制图零件多次测量的均值可视为零件真实值的估计值)落在GRR均值控制图内的概率。

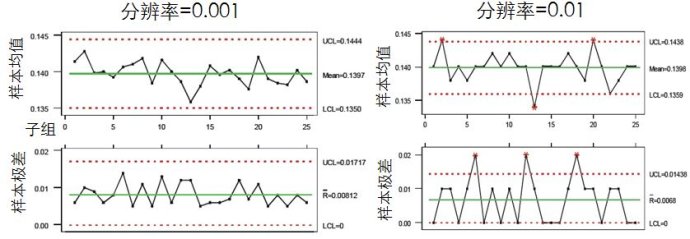

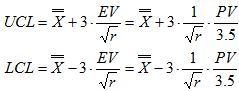

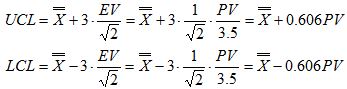

在MSA的GRR分析中,被测零件均值的控制图其控制限如下:

当r=2时:

当r=3时:

这意味着实际过程中,约有![]() 的零件值落在GRR均值控制图内。

的零件值落在GRR均值控制图内。

以上意味着当ndc=5时,少于50%的零件值落在GRR研究的均值控制图内。当ndc>5时,应该落在GRR均值控制图内的点会更少于50%。这也就是为什么GRR研究中均值极差控制图上均值控制图要求至少50%以上的点落在控制限之外的原因。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]