共计 1399 个字符,预计需要花费 4 分钟才能阅读完成。

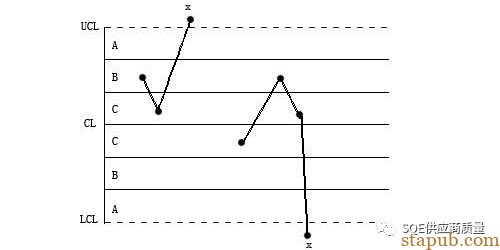

当我们要求供应商使用SPC进行过程控制的时候,必然会涉及到的一个问题就是8大判异原则。也就是说,管制图中出现下面的8种点位分布的时候,我们就认为过程出现了特殊原因,我们必须找出点位分布异常的特殊原因,将其消除,从而提前遏制不良品的产生。

作为SQE,你有没有被供应商问及,为啥这8种分布叫做异常分布?今天就从统计学角度,跟大家解释一下,我们通常所说的8大判异原则为啥能够判异,其暗示的潜在异常原因是什么!

首先所有SQE必须要清醒地认识:异常的出现就是小概率事件产生了!

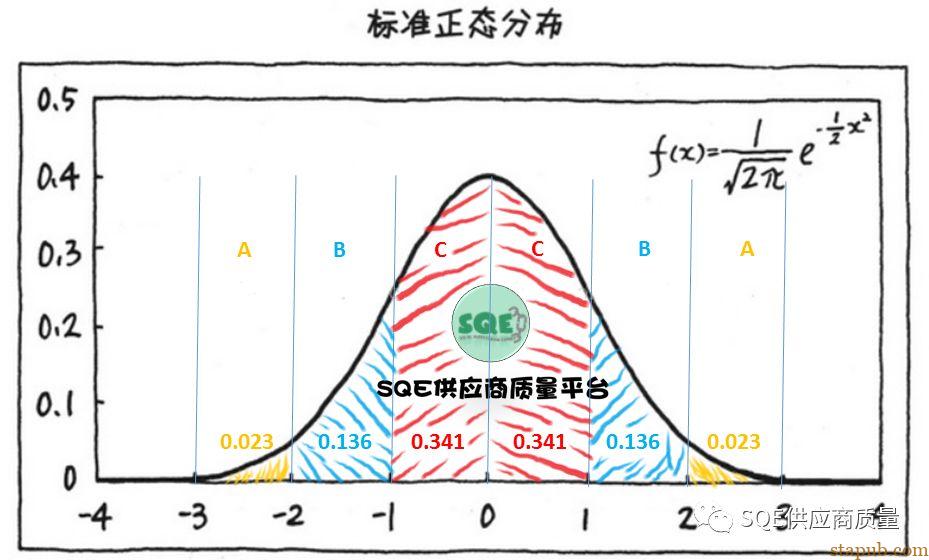

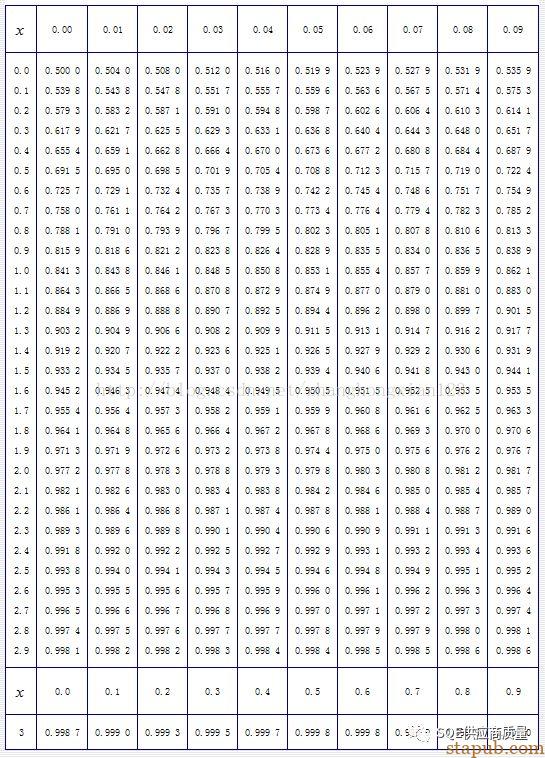

首先给大家解释下正态分布的概率比例,见下图:

在这张图上,请大家忽略SQE供应商质量平台的logo和名称,专注地记住左A,左B,左C,右C,右B,右A这6个分区;同时在ABC分区的下方都有一个相同颜色的小数:0.023,0.136,0.341(这是样本点出现在相应分区的概率,查表可得,有兴趣,大家可以自己去查表,我们在本文结束的时候有表哦)

好,接下来,我给大家一一解释8大判异入选异常判断准则的缘由:

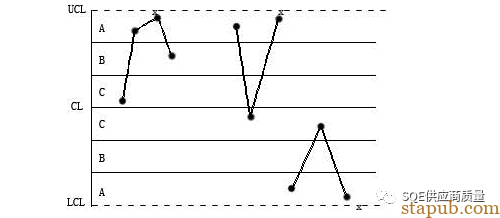

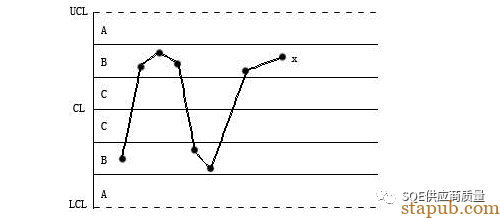

2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)

解释: 0.023的平方=0.00529,就是说抽1000数据,才会出现6次这样的情况,小概率事件产生了,肯定有特殊原因导致!

原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

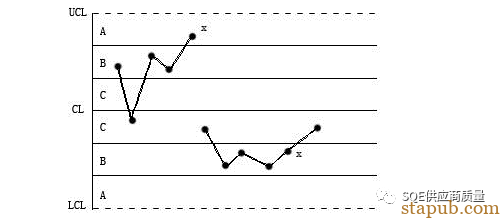

4/5C(连续5点中有4点在中心线同一侧的C区以外)

解释:(0.136+0.023)的4次方=0.000639,就是说这种情况出现的概率是千分之六,小概率事件产生了,肯定有特殊原因导致!

原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

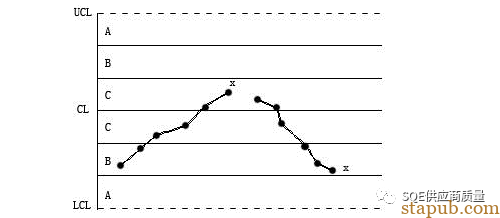

6连串(连续6点递增或递减,即连成一串)

解释:规律分布,必有异因!

原因:刀具模具等工具的磨损,维护保养水平降低,操作工的技能越来越熟练。

8缺C(连续8点在中心线两侧,但没有一点在C区中)

解释:(0.023+0.136+0.136+0.023)的8次方=0.000105,就是说这种情况出现的概率是万分之一,小概率事件产生了,肯定有特殊原因导致!

原因:数据分层不够(SPC没有分模穴去分开做,没有分班次去做等等)

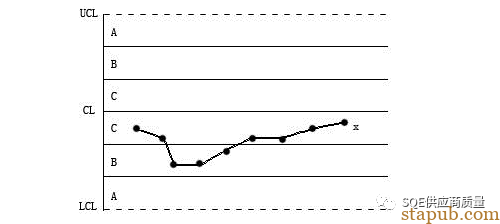

9单侧(连续9点落在中心线同一侧)

解释:(0.341+0.136+0.023)的9次方=0.00195,就是说这种情况出现的概率是百分之二,小概率事件产生了,肯定有特殊原因导致!

原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

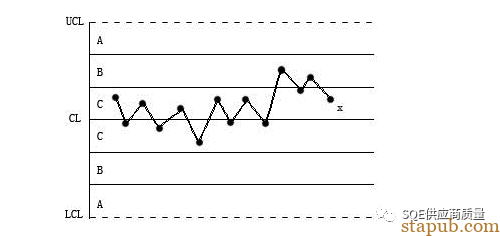

14交替(连续14点相邻点上下交替)

解释:规律分布,必有异因!

原因:轮流使用两台设备或两个操作工操作,分别针对两个模穴定期抽样但一起统计等导致数据分层不够。

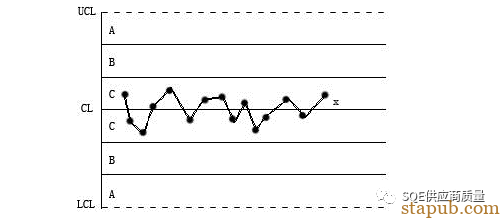

15全C(连续15点在C区中心线上下,即全部在C区内)

解释:(0.341+0.341)的15次方=0.00321,就是说这种情况出现的概率是千分之三,小概率事件产生了,肯定有特殊原因导致!

原因:数据造假,控制限计算错误太宽了,数据分层不够。

1界外(1点落在A区以外)

解释:正态分布中出现在ABC分区以外的概率是0,但现在发生了,小概率事件产生了,肯定有特殊原因导致!

原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

附:正态分布概率表

<完>

来源:网络

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]