共计 1685 个字符,预计需要花费 5 分钟才能阅读完成。

过程能力指数(Cp和Cpk)表示的是过程在稳定(即没有特殊原因干扰产出品的特性或者说是在可控(under control)的)状态下能使其产出品达到可接受标准的程度的指标。

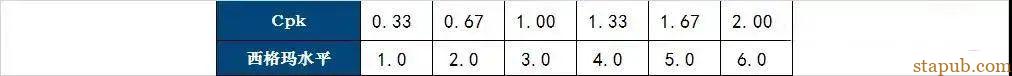

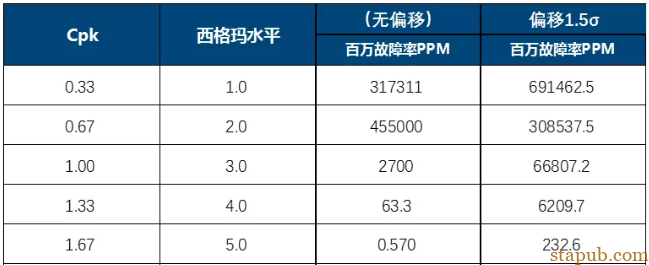

按照常识,Cpk越高越好,产品的不良率也越低。SQE在PPAP审核时,要求供应商提交的过程能力报告,关键特性的Cpk大于1.33,此时供应商内部的百万分之不良率PPM为63。拓展到Cpk=1.0,Cpk=1.67的PPM如下:

在不考虑偏移的情况下:

Cpk=1.33 对应 4σ 水平 其PPM=63.3;

Cpk=1.67 对应 5σ 水平 其PPM=0.570;

Cpk=2.0 对应 6σ 水平 其PPM=0.0020;

那么,这个值是怎么来的,其他Cpk对应的PPM数值是多少?

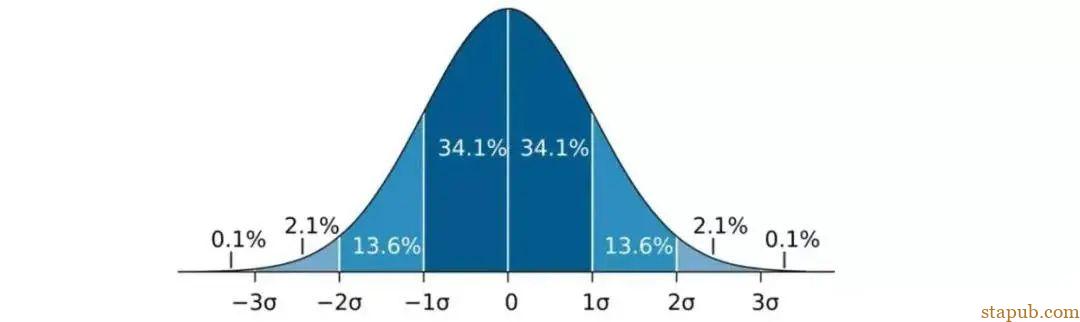

过程能力指数Cp或Cpk在产品或制程特性分布为正态且在稳定状态下时,通过正态分布的概率计算,可以换算为该产品或制程特性的良率或不良率,同时也可以几个Sigma来对照。

CPK是过程能力,西格玛水平是管理水平,PPM是管理结果。下文将以产品或制程特性中心没偏移目标值和中心偏移目标值1.5σ说明。

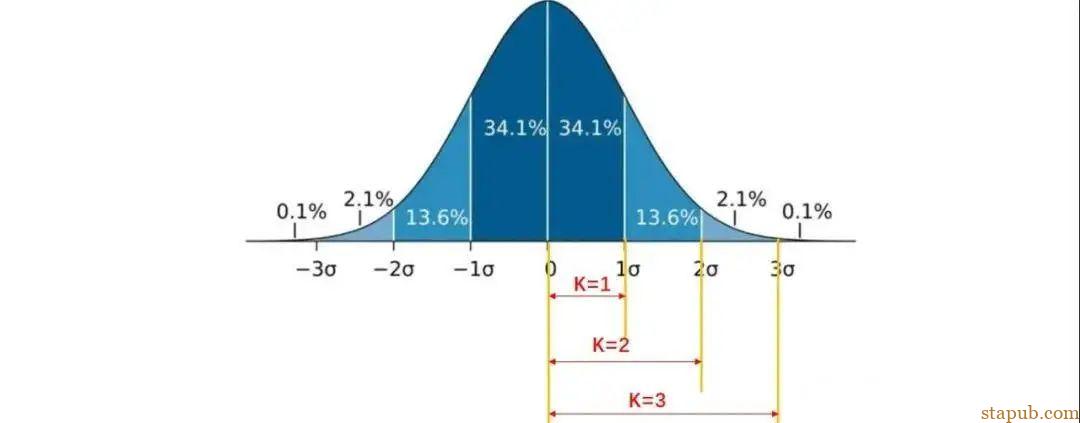

我们从正态分布讲起。

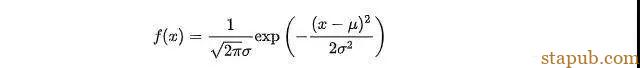

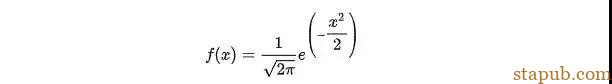

若随机变量X,服从一个位置参数为μ、尺度参数为σ的概率分布,其概率密度函数为:

接下来,我们谈一下什么是西格玛水平。

西格玛水平Sigma Level:过程能力的一种衡量指标,将过程分布的平均值、标准偏差与质量特性的目标值、规格线结合起来。西格玛水平越高,过程满足质量要求的能力就越强,反之,西格玛水平越低,过程满足质量要求的能力就越低。

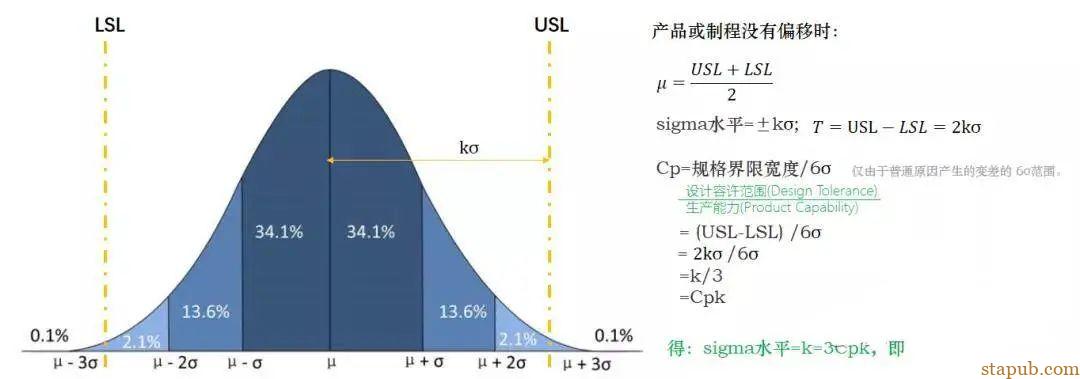

接下来,我们讨论Cpk和西格玛水平之间的关系。

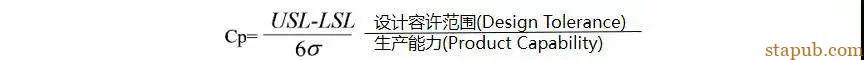

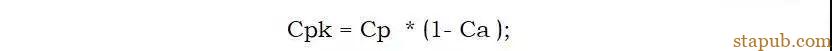

Cp适用于统计稳定过程,是过程在受控状态下的实际加工能力,不考虑过程的偏移,是过程固有变差(仅由于普通原因产生的变差)的6σ范围。

由右下图计算可知,西格玛水平=3Cpk。(无偏移情况下)

接下来,我们讨论Cpk和PPM之间的关系。

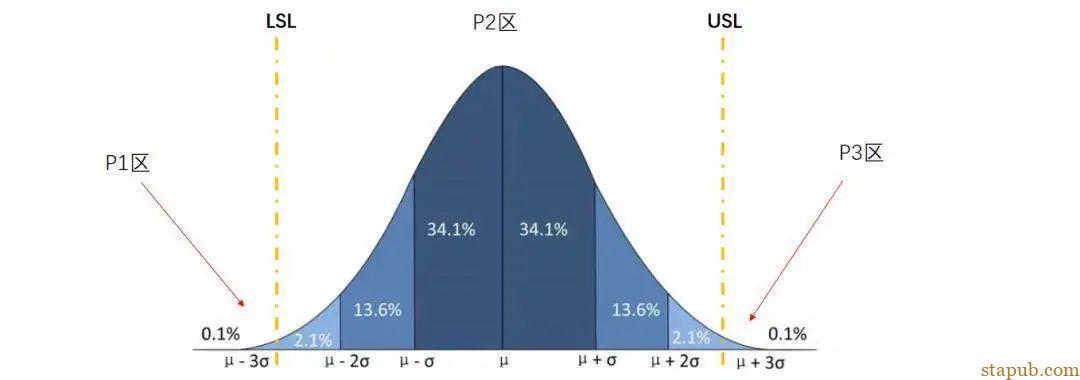

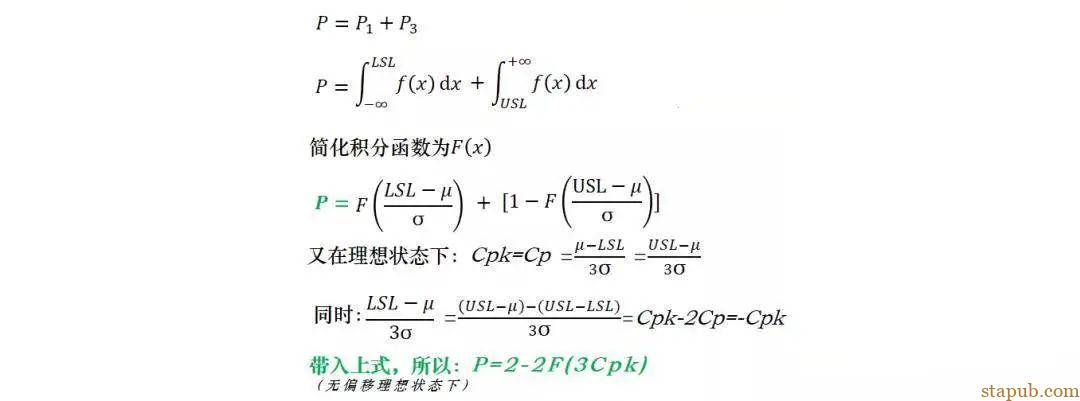

由下图,我们可知不良率为超过上规格线USL部分的面积,以及超过下规格线LSL部分的面积的总和。即:P=P1 + P3。

至此,我们得到了Cpk和不良率(PPM)的初步关系:

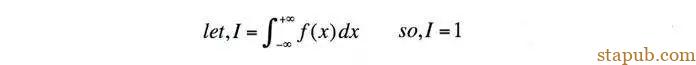

①:PPM=1000000*【2-2F(3Cpk)】

②:合格率=1-P = 2F(3Cpk)-1。

注:计算时,标准正态分布函数F(x)需要查阅相关的附表。

注:当过程输出的均值漂移时,Cpk≠Cp,建议使用要用积分函数进行计算。

最后,6西格玛水平不是PPM3.4,百万分之3.4的故障率吗?

实际上,过程输出质量特性的分布中心与规格中心重合的可能性很小,对于典型的制造过程,由于影响过程输出的基本质量因素(人、机、料、法、环、测)的动态变化,过程输出的均值出现漂移是正常的。在计算过程长期运行中出现缺陷的概率时,一般考虑将上述正态分布的中心向左或向右偏移1.5,此时一侧的缺陷为3. 4ppm,另一侧因数量级极小可忽略不计,总缺陷概率为百万分之3.4,即PPM为3.4。

后语:大量朋友还没有养成阅读后点赞和分享、转发的习惯,希望大家在阅读后顺便点赞、分享和转发,以示鼓励。积善利他、纯公益性质传播管理知识,长期坚持真的很不容易,坚持需要信仰,专注更显执着,您的支持和鼓励是我坚持的动力!

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]