共计 2568 个字符,预计需要花费 7 分钟才能阅读完成。

很多质量工具融合了统计学、运筹学、系统工程、价值工程等管理科学,在工厂企业现场质量管理中发挥了巨大作用,比如:

老七大质量工具:调查表、分层法、直方图、散布图、排列图、因果图、控制图。

新七大质量工具:系统图、关联图、亲和图、矩阵图、矩阵数据解析法、PDPC法、网络图。

质量管理五大工具:统计过程控制(SPC)、测量系统分析(MSA)、失效模式和效果分析(FMEA)、产品质量先期策划(APQP)、生产件批准程序(PPAP)。

很多质量工程师,好像不会用几个质量工具都不好意思出门,感觉就低人一等似的。

“怎么这个缺陷又出现了,害得我被老板骂,明天上班之前给我一份8D报告”。

当时的福特,动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层请福特集团提供指导课程,运用8D帮助解决难题。

2. 大问题(经年累月、反复出现的难题)

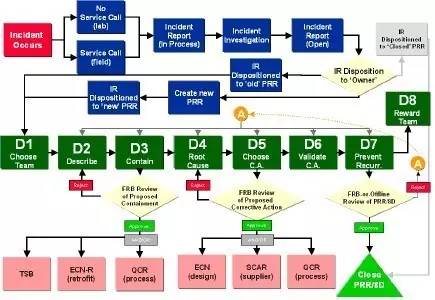

D0:征兆紧急反应措施(问题出现,做好准备)

D1:团队成立

D2:问题说明

D3:实施并验证临时措施

D4:确定并验证根本原因

D5:选择和验证永久纠正措施

D6:实施永久纠正措施

D7:预防再发生

D8:表彰小组和个人的贡献

D0:征兆紧急反应措施

这个D指的问题出现了,需考虑是否需要应用8D,并非所有的问题都需要用8D来解决。

有些问题采取通常的防范措施就行,而在8D的历史中我们提到的关键词之一是大问题(经年累月、反复出现的难题),不是屁大点事都要8D报告。

副总经理:XXX

质量部长:XXX

生产部长:XXX

技术开发部主任:XXX

物流经理:XXX

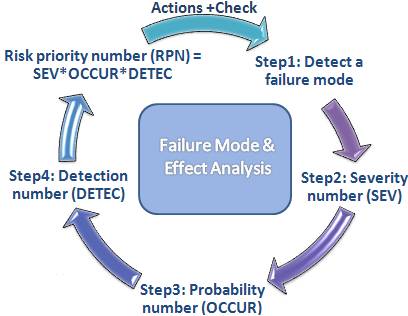

是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种工具。

对各失效的严重度等级作了如下的定义:

等级I:灾难性的(Catastrophic)。故障可能导致死亡或武器系统失效。

等级II:重要的(Critical)。故障可能导致严重的伤害,主要功能的失效,或导致任务失败的系统失效。

等级III:临界的(Marginal)。故障可能导致较小的伤害,次要的功能失效,或导致延误、有效性损失或任务降级。

等级IV:次要的(Minor)。故障并不会导致伤害、功能失效或系统失效,但可能引起计划外的保养或维修。

严重度(S)

频度(O)

不易探测度(D)

建议RPN不要作为评价风险的基本方法使用。包括附加方法在内的改善需要已经作了修改,RPN极限法的使用已经作为惯例阐述是不建议使用的方法。

这一方法使得企业在进行持续改进时相对地机械教条,不能兼顾企业自身的实际情况与行业特点,同时也不能兼顾顾客的感受。

第四版的FMEA则提出了灵活的原则,方便各企业的用,如可以选择SO(严重度与频度的乘积),SOD

(严重度,频度,探测度依序排列),SD(严重度,探测度依序排列)的多种启动改进的方式。

一是偷偷的把RPN中的某个值弄小,一般是频度(O)或不易探测度(D),使得总的RPN<100;

二是做两份FMEA,一份应付审核用,一份内部留着用。

文章转自:IATF16949服务平台

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]