共计 2303 个字符,预计需要花费 6 分钟才能阅读完成。

8D是质量人绕不过去的一个工具,质量人对其是又爱又恨。今天质量工程师之家小编推一篇图解8D分析法,供质量人温故而知新。愿2021年所有的质量人均不用再受8D报告的折磨。8D(8 Disciplines)即问题解决8步法,最早是福特公司使用的经典质量问题分析手法,对于解决工厂中存在的问题是一个很有用的工具,尤其在面对重大不良时,它能建立一个体系,让整个团队共享信息,并引导团队提供解决问题的方法。

工作中,你有没有过这样的感触:1,XX现象已经反映了好几天了,怎么不见有人反馈呢?2,XX事件解决方法大家都知道,可是没有人愿意解决,我也一直推不动。3,这个不良现象到底是什么,为什么现在查到的和当时得知的不一样呢?

4,都已经让XX部门全检了,怎么又发现不良了呢?

5,这个不良一直反复发生,XX部门根本解决不掉!

6,XX不良记得已经解决了呀,怎么还在发生呢?

7,原来XX SBU以前处理过这个问题,我们去看看他们怎么处理的。

8,每天都在被各种各样的异常翻来覆去的折腾,根本没有时间好好整理报告!

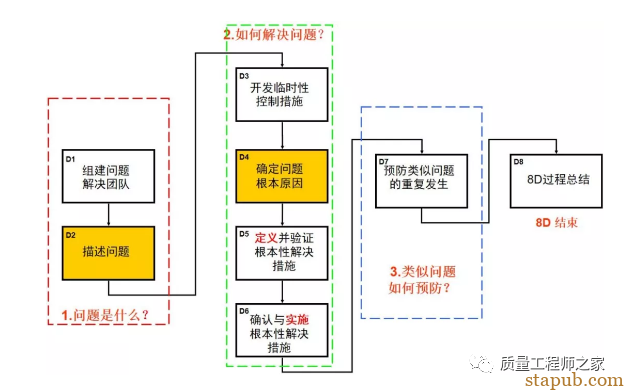

8D方法由8个步骤和1个准备步骤组成,客观地确定、定义和解决问题并防止相似问题的再次发生。

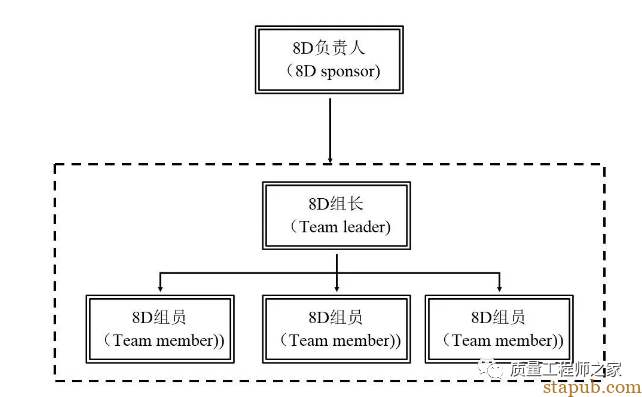

8D原名就是叫团队导向问题解决步骤,8D小组需要由具备产品及制程知识,能支配时间且拥有职权及技能的人士组成,必须指定一名8D团队组长。

不具备以上条件的8D是失败的8D,它没法在你需要资源解决问题时提供帮助。若一个体系出现了质量异常,绝非单一部门职能失效,否则整个体系需要重新进行完善。

8D负责人:作为8D项目支持者的身份参与8D项目。没有负责人的签字8D报告不能进行关闭审批。

8D组长:负责8D全过程的进行直至问题解决、8D项目关闭

8D组员:在组长的协调下利用自身知识与技能参与8D问题的解决

选择的8D团队成员对涉及问题没有相关知识或认识;只有一两个人实施8D过程。

以客户的角度和观点详细描述其所感受到的问题现象,将所遭遇的问题,以量化的方式,明确出所涉及的人、事、时、地、为何、如何、多少。

要找到问题的根源而不是表现症状的简单描述;要定义问题的边界(不要将问题范围扩大到不可控的范围之外)

Howmany~问题发生的程度(多大?范围?比例?)

针对表象而不是针对真正的问题进行描述;对问题的根本原因做过早的假设。

定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部客户隔离。

-争取时间让8D团队找到问题的根本原因~在根本性解决措施出台之前防范问题的重复发生

-ICA将执行到根本性解决措施(PCA) 采用为止

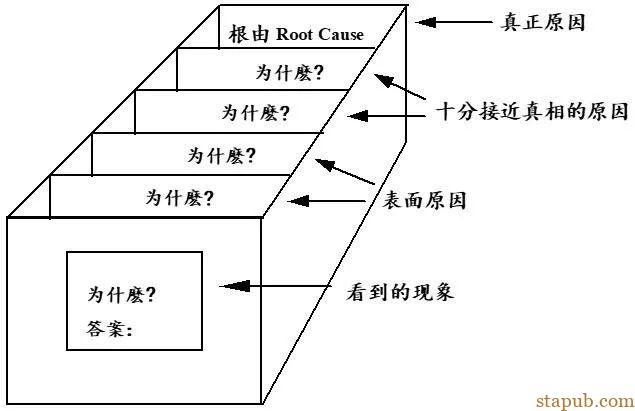

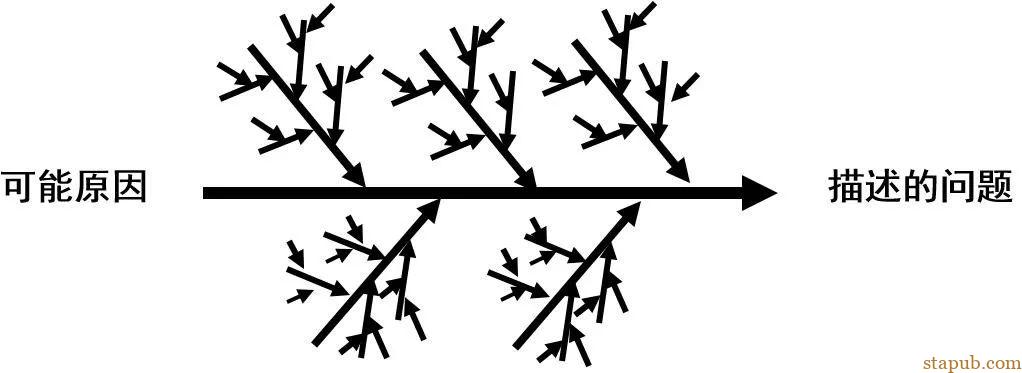

寻真因如求医问诊,误诊或诊断不全,后患无穷。确定根本原因的主要工具:

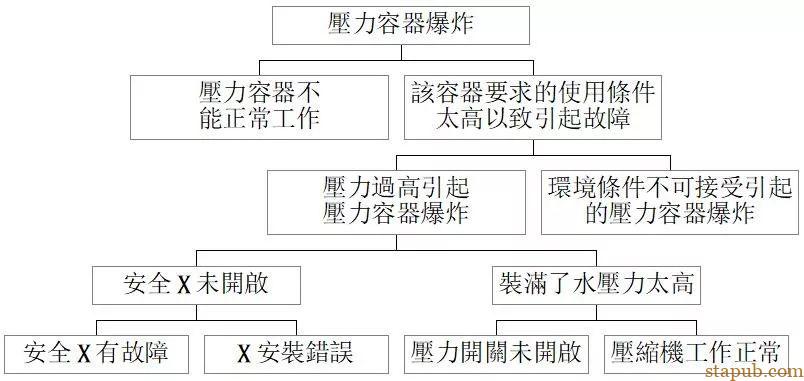

故障树(Fault Tree Analysis):

鱼骨图(Cause Effect Diagram):

当根本原因找出后,长期对策往往应运而生,但是如何针对性的制定最佳改善对策,以避免问题再发,仍需要整个团队讨论决议。

值得注意的是,一个原因可能有几条措施,同步实施时需要保障解决最根本问题的措施务必被贯彻落实。

长期对策可以改善或监控不良现象,是亡羊补牢的纠正措施;而预防再发着重于消除潜在的不合格或者发生趋势变化的原因,属未雨绸缪的改善方法。

针对相同的工艺、方法、材料或设备方面进行同等风险评估(FMEA)

从流程面管控,多道审核或趋势预警,在问题爆发前发现。

改善措施定义完成后,应长期监控从员工反馈、数据分析、现场确认等方面查核措施执行力及有效性。最常用也最有效的方法即为改善前后不良率对比。

一旦确认措施有效,必须进行文件标准化。标准化是把企业所积累的技术、经验,通过文件的方式进行规范。

标准化的结案应为形成文件编号并上传系统,且对应岗位员工完成相关培训。

恭贺小组的每一成员,问题解决完成,对小组成员的努力予以肯定。

- 8D项目正式关闭

- 文件定案和存档

- 记录过程中学到的教训

- 提交8D问题分析报告

- 表达对成员的感谢

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]