共计 2517 个字符,预计需要花费 7 分钟才能阅读完成。

Hi 伙伴们!今天一鸣打算跟大家聊聊控制计划。

一、什么是控制计划?

控制计划又叫 Control Plan, 简称CP,是对产品 (Product) 及过程 (Process) 控制方法及手段的文件化描述。(Oh~其实就是个文件)

要知道控制计划CP是APQP(先期质量策划)非常重要的一个输出物,如果没有有效的控制计划输出,那么就不会有有效的APQP。

大家是否注意到过 AIAG APQP手册封面标题是怎样写的吗?

“Advanced Product Quality Planning and Control Plan”

没错, control plan 被放在了和APQP并列的位置; CP的重要性可见一斑。

二、控制计划有何作用?

1. 质量, 质量, 质量

这当然是最重要的作用,在此重复三遍以示强调。不错,控制计划的目的简单讲就是减少变差(minimizing variation)以提高质量。然而实现这个目标并不会一帆风顺,因此我们必须有所准备:通过先期质量策划APQP输出有效的控制计划。

2. 提高顾客满意度

这条其实有点废话了,但还是要提一下:控制计划聚集于将资源用于对顾客来说比较重要的过程特性和产品特性。

3. 加强沟通/交流

作为一个动态文件,CP能识别并沟通产品/过程特性、控制方法等在整个控制计划“生命周期” 里的变化。

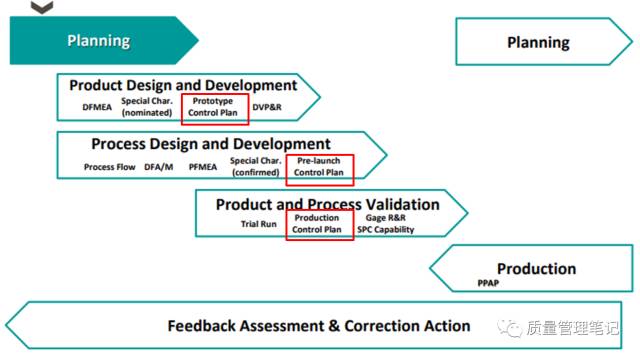

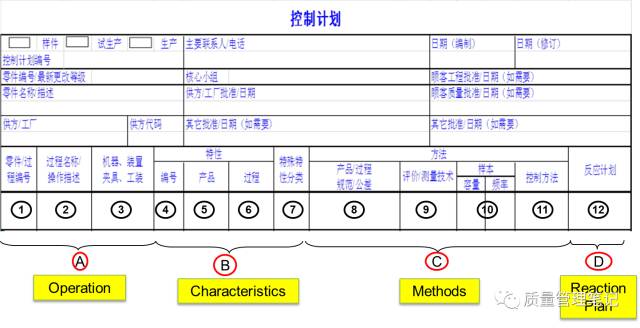

三、控制计划CP的类型

CP有三种类型:样件CP、试生产CP、生产CP。对应APQP阶段如下图。

1. 样件控制计划 prototype control plan

在产品设计/开发阶段使用,此时模具往往为软模(样模),关注对象主要为尺寸测量、材料和性能试验;(控制对象为产品)

2. 试生产控制计划 pre-launch control plan

在过程设计/开发阶段使用,即样件试制后试生产前,关注对象主要为尺寸测量、材料和性能试验;(因为过程还在设计,所以控制对象主要还是产品)

3. 生产控制计划 production control plan

在产品及过程的验证阶段,以及在后续正式生产中使用,关注对象包括产品/过程特性、过程控制、试验、测量系统、人员等。(控制对象包括产品及过程)

四、关于CP的几个要点

1. 控制计划的制定应由核心团队完成,切忌1-2个人拍脑袋就草草了事。

2. 编制有效的CP那么一定要把这个过程分析透,过程分析可使用工具FTA/DOE/因果图等。

3. 控制计划编制的输入要充分,输入要包括过程流程图、DFMEA/PFMEA、特殊特性、类似产品历史经验教训、设计评审,专家的建议等等。

4.控制计划与上游文件如过程流程图、PFMEA,及与下游文件作业指导书的一致性。

5. 控制计划一定是动态文件,应该保持实时更新(前文已提及)。

五、解构控制计划

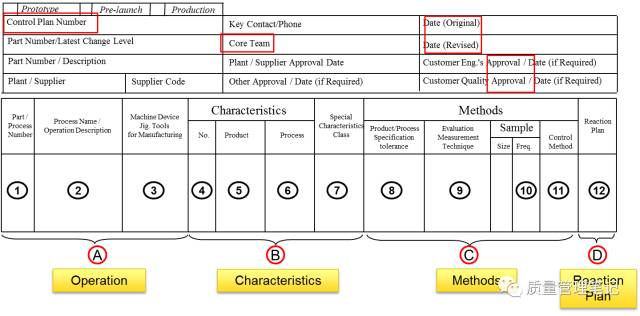

控制计划一般都采用如下格式。

基础信息部分强调几处:

首先,左上角选定对应的控制计划阶段:样件 or 试生产or 生产;

其次,注意核心团队成员除了姓名,还需要有联系方式;

再者,务必注意CP的起草日期,以及最新更新日期。

主体分为四大部分:

- 工序信息 Operation (1-3)

- 产品/过程特性 Characteristics (4-7)

- 控制方法 Method (8-11)

- 反应计划 Reaction Plan (12)

- 零件/过程编号 该项编号通常参照于过程流程图,如果有多零件编号存在(组件),那么应相应地列出单个零件编号和它们的过程编号。

- 过程名称/操作描述 系统、子系统或部件制造的所有步骤都在过程流程图中描述。识别流程图中最能描述所述活动的过程/操作名称

- 制造用机器、装置、夹具、工装 适当时,对所描述的每一操作识别加工装备,诸如制造用的机器、装置、夹具或其它工具。

- 编号 必要时,填入所有适当文件,诸如(但不限于)过程流程图、已编号的计划。FMEA和草图相互参照用的编号。

- 产品特性 产品特性为在图样或其它主要工程信息中所描述的部件、零件或总成的特点或性能。核心小组应当从所有来源中识别组成重要产品特性的产品特殊特性,所有特殊特性都应列在控制计划中,此外组织还可以列出在正常操作中被例行跟踪的其他产品特性。

- 过程特性 过程特性是与被识别产品特性具有因果关系的过程变量(输入变量)。过程特性只能在其发生时被测量到。核心小组应识别和控制其过程特性的变差以最大限度减少产品变差。对于每一个产品特性,可能对应一个或多个过程特性。在某些过程中,一个过程特性可能影响数个产品特性。

- 特殊特性分类 按整车厂(OEM)的要求使用合适的分类来指定特殊特性类型,或者这一栏可空着用来填写未指定的特性。顾客可以使用独特的符号来识别那些诸如影响顾客安全、法规符合性、功能、配合或外观的重要特性。这些特性标识为“关键” “主要的” “安全的” “重要的”。

- 产品/过程规范/公差 规范/公差可以从各种工程文件,诸如(但不限于)图样、设计评审、材料标准、计算机辅助设计数据、制造和/或装配要求中获得。

- 评价/测量技术 这一栏标明了所使用的测量系统。它包括测量零件/过程/制造装置所需的量具检具、工具和/或试验装置。在使用一测量系统之前应对测量系统的线性、再现性、重复性、稳定性和准确度进行分析,并相应地作出改进。

- 样本容量/频率 当需要取样是时,列出相应的样本容量和频率。

- 控制方法 这一栏包含了对操作将怎样进行控制的简要描述,必要时包括程序编号。 控制方法取决于所存在的过程类型。可以使用但不限于)统计过程控制SPC、检验、计数数据、防错(自动/非自动)和取样计划等来对操作进行控制。如果使用复杂的控制程序,控制计划中可引用程序文件的特定的识别名称和/或编号。 为了达到过程控制的有效性,应持续评价控制方法。例如,如出现过程或过程能力的重大变更,就应对控制方法进行评价。

- 反应计划 反应计划规定了为避免生产不合格产品或操作失控所需要的纠正措施。这些措施通常应是最接近过程的人员(操作者、作业准备人员或主管)的职责,并应在计划中清晰地指定。对预防措施应作出文件化的规定。在所有的情况下,可疑或不合格的产品由反应计划指定的负责人员进行清晰地标识,隔离和处理。本栏还可用来标注特定的反应计划编号并标识反应计划的负责人员。

参考资料

《AIAG APQP Manual Version 2 》

文章转自:质量管理笔记

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]