共计 3368 个字符,预计需要花费 9 分钟才能阅读完成。

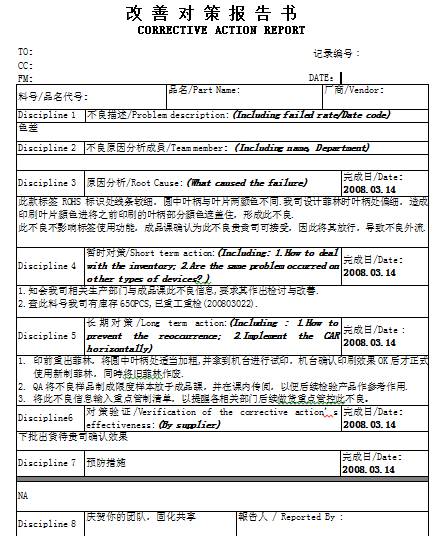

8D概念 :是一个用于探索原因、解决问题的系统化方法论.是由8个步骤组成的问题解决方法论,这些步骤用来客观地明确、定义和解决问题并防止相类似的问题再次发生。

1、统一方法和思路,明确8D报告各步骤之要求。

2、推动持续改进,一次性把事情做好,提升产品质量。

D1、问题描述

D2、成立团队

D3、原因分析

D4、应急措施

D5、长期措施

D6、执行效果

D7、预防措施

D8、庆贺你的团队,固化共享。

为什么用8D?因为我们很多报告中存在着这样、那样的问题。

1、对问题现状描述不清。

2、问题分析不透彻,根本原因分析不清。

3、改善计划不SMRT化,难以执行落地。

4、改善效果没有充分验证,效果难以保证。

Specific:可介定的

Measurable:可测量的

Attainable:可达到的

Relevant:相关的

TIME-BASED:时间要求

1、使用客户理解的术语(量化语言)。

2、描述引起问题的状态变化。

3、用量化的术语来表示状态。

4、关键要点:

1)、通过“什么地方-什么时间-出现什么问 题”来描述内部/外部的问题,用量化的术语细化问题。(描述问题时,应包括问题的严重程度。)

2)、语言要清晰,明了,不能出现可能,或许等字眼。

案例一:

不良描述:我司在来料检验中发现试产的按钮和档片存在不良点,且不良比率较高。

注:未注明机型,不良现象,不良比率占多少,导致结果怎样?

不良描述:分容测试站不稳定。

注:需将问题清楚描述在什么地方,什么时间,什么岗位,发生什么问题?导致结果怎样?

案例二:

叙述法举例:2006年8月2日凌晨,中国移动八期扩容项目深圳局点XX产品XX版本割接失败,造成XXX损失。

或者采用以下方式:

时间:2006-08-02

地点:XX局

产品:XX产品/XX版本

发现人:XX局维护人员

现象:割接完成之后,现场发现WAP1X的业务不通

结果影响:导致局方非常不满,造成XXX损失。

1、选择并记录内部/外部成员。

2、选择小组的指导者(可以帮助小组移走障碍的管理成员)。

3、选择小组长(直接指挥并对小组负责的成员)。

4、关键要点:

1)、采取团队处理模式→将具有专业知识的人员组成小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。小组必须有一个指导和小组长。

2)、成员资格,具备工艺、产品的知识;目标、分工 、程序 、小组建设。

3)、在填写8D报告时,除了填写小组成员的姓名外,还需要填写小组成员的职位。

1、方法:

5w、QC新旧七大手法、头脑风暴、FMEA、。。。。。。

2、关键要点:

1)、要将原因分析过程和最终结论写到8D报告中。

2)、根本原因描述要清晰明了,要定位到可改善的点,如不能把员工责任心强等作为根本原因。

3)、根本原因应该是客观的、具体的、可度量的原因,根因的改善必须能防止类似问题的发生。

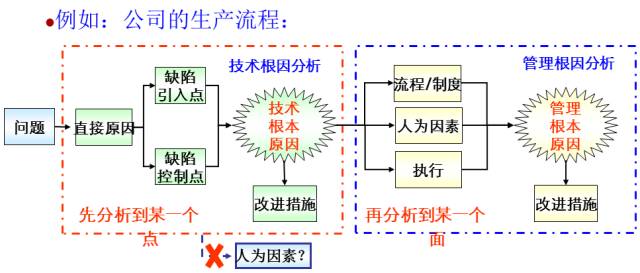

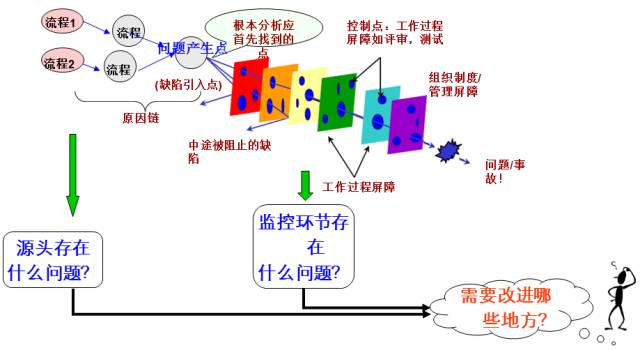

4)、需要对问题引入点和控制点进行分析。

5)、分析过程中,如果是涉及5S方面的原因(物品摆放),产品生产技术导致产品物理缺陷的研究,建议用图片和文字说明搭配。

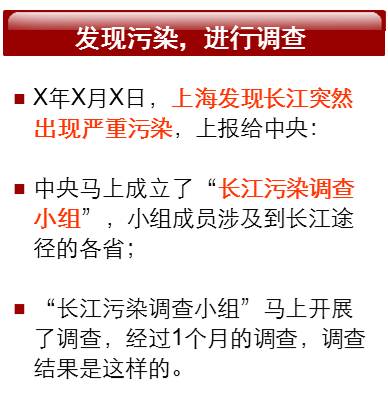

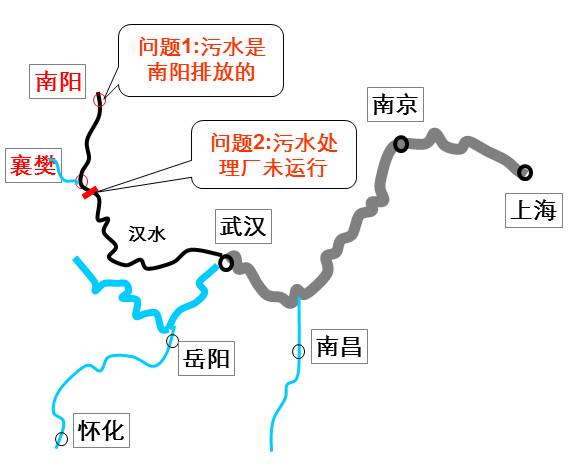

B、长江支流汉水受到严重污染,体现在南阳→武汉段;

C、污染的引入点:污水是南阳市排放的;

C、污染的控制点:襄樊市在汉水上有污水处理工厂,但由于最近检修,没有运行。

D、根本原因:南阳市新建了一个大型造纸厂,而造纸厂的污水直接排放到汉水支流中,造成长江下游的污染。

E、改进措施:

长期措施:

南阳市大型造纸厂自己建立一套污水处理系统,按国家标准要求排放;

襄樊市的污水处理厂投入运行,对上游的污水进行处理;

造纸厂建立内部废水排放监控系统,监控每日废水排放情况

F、预防措施:高污染企业都需要建立一套污水处理系统,由环保部门来监控执行。

G、从“长江水污染调查”我们能得到哪些启示:

a、分析根因的思路:问题→引入点/控制点→根本原因

b、引入点分析:问题首先是在哪里被引入的;

c、控制点分析:哪些环节可以控制问题流入下游;

d、根本原因:调查引入点和控制点的问题,综合后,得出需要改进的地方;

H、组织保证:

a、跨领域的问题需要跨领域的组织,否则很难进行调查分析;

b、河流污染问题调查需要跨省组成一个联合小组

以上分析思路适合于“有严格的上下游定义”的过程模型。

针对产品设计、测试、制造、来料等工程技术的不足进行改善

针对流程/制度、人为因素、执行等不足进行改善,一般针对普遍性问题

原因分析(案例)

在二科产线发现D-D4500BT和D-D4000BB两种机型混料,根据不良出错的时间较分散,结合目前生产现状来看,D-D4500BT和D-D4000BB两种光身电池混料不良为生产管理不到位所致,具体可能情况为:

1、光身电池在领料时,将两种机型的光身电池混料放混。

2、两条生产相邻作业的两产品线拿错物料。

3、结工单退料时,发生混淆,误将两种规格的光身电池放错位置。

备注:

1、根本原因不能含有“可能为”,需要明确。

2、原因1需要描述是哪个岗位发生混料,还需要调查为什么会发生混料。

3、1.2. 3.岗位都可能发生,但到底是哪个发生的没有查清楚,如果实在查不清楚,说明三种情况都存在混料的风险。应该继续问这种风险产生的原因。

4、既然会产生混料,应该还需要检查为什么后续的检查岗位没有发现。

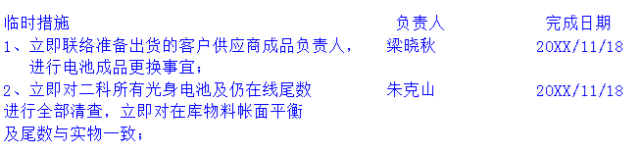

1、发现问题后,要及时控制不良,并且要防止其流出。

2、考虑临时措施对下列事项的影响:(试举例)

产品成本

产品交期

有可能诱发其他不良等(很多……)

3、关键要点:

1)、采取措施以减少现有的不合格或其它不希望发生的情况(是对问题的应急处理,对当前问题清零)。

2)、遵循纠正措施:要落实故障件,库存件,装机件,试验件在制品,设计文件工艺文件等七个方面。

3)、要遵循SMART原则。

4、案例样本:

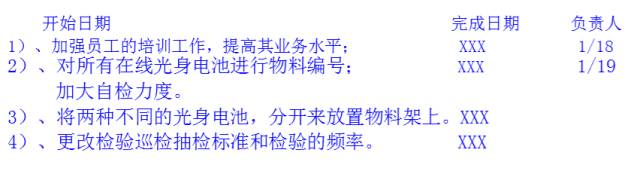

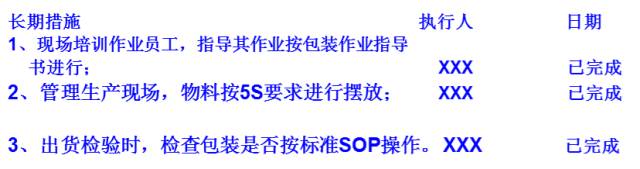

1、完全可消除问题的根本原因;并考虑永久措施确保可执行且能标准化(包含其他不良类型)。

2、关键要点:

1)、长期措施要可执行且能标准化,要落实到日常的管理监控体系中去,要在流程,操作指导书,工艺文件,质量计划,控制计划,管理规定等文件中有体现。

2)、长期措施要着重强调相关措施/管理规定跟以前的不同,而不是在在原来措施上加上:加强,强调,必须等字眼;并确保可执行。

3)、每个根本原因必须有一个或一个以上的对应的长期措施。

4)、要遵循SMRT原则,每个措施有对应的完成时间,责任人。

1)、培训员工什么内容要清晰。

2)、对哪里的说明书需明确,加大如何加大?需要明确在管理规定中。

3)、分开放置光身电池,更改到了什么地方,后续验证要验证效果。

4)、更改什么标准,标准里更改了什么内容/参数需明确。

5)、每个措施完成日期和责任人不一样,需要明确日期。

5、备注

1)、这些措施不够具体,不直到更改了些什么,从长期来看如何保证效果,需要具体可执行的措施。日期需要显示,而不是已完成。

2)、现场管理(5S)问题建议用图片表示,现实更改前更改后的情况。

3)、不知道是按包装SOP操作还是按OQC成品出货检验指导书操作。

1、用量化的术语描述确认的结果。

2、持续跟进临时、长期措施,直到改善对策已被证明有效且能标准化。

3、关键要点:

1)、对应每一项措施都需要进行验证,并做前后的 对比分析。

2)、对比分析最好是最终结果的验证,如果最终结果难以一下子体现,则也可以是执行情况的具体验证。

3)、对于现场5S问题改善的验证建议用图片及说明文字进行前后对比。

1、理解:为消除潜在不合格或其他潜在不期望情况的原因所采取的措施(防止类似问题重犯)。

2、长期措施要可执行且能标准化,要落实到日常的管理监控体系中去,要在流程,操作指导书,质量计划,控制计划,管理规定等文件中有体现。

3、每个根本原因必须有一个或一个以上的对应的长期措施。

4、要遵循SMRT原则,并有对应的完成时间,责任人。

1、关键要点:

有选择的保留重要文档;流览小组工作,将心得形成文件;了解小组对解决问题的集体力量,及对解决问题作出的贡献;必要的物质、精神奖励。

案例:

文章转自:质量工程师之家

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]