共计 2279 个字符,预计需要花费 6 分钟才能阅读完成。

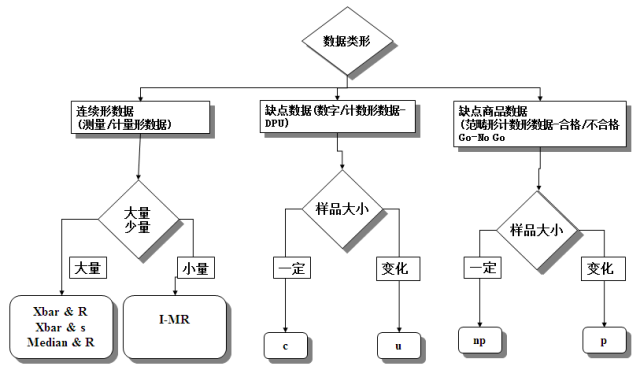

根据SPC数据类型的控制图

壹、使用控制图的原因

控制图说明程序是否是可控制的,可预言的。

控制图对程序X’s或程序Y’s使用时有效果。控制图告诉我们在Process中为调查预想不到的变动而何时采取措施。

控制图提供Process诊断情报。

管理应对Process X’s进行控制。

一、变动的种类

1、异常原因变动:

Unusual(异常的) – 对特定Process它不是预想的变动

Sporadic(偶然发生的,分散的) – 特殊时间内发生的变动

Specific(特殊的) – 特定的状况下发生的变动

异常原因变动的状况是不可预知的,不可管理的。

2、偶然原因变动:

Natural(正常的) – 在特殊程序可知变化

Random(随机的) – 随着时间在Process中偶然发生的变动

偶然原因变动的状况是对将来发生的事件可预测,让我们在预测界限内管理Process。

3、异常原因战略:

异常原因变动进入到Process中时使用控制图我们有能力确认出来。预想不到的进入到Process 时Process 不再是稳定的,也是不可预测的。Process被异常原因左右时管理不了。异常原因的变动的原因必须发现并除去之后,我们才能将Process 恢复到期待水准的性能。

问题 : “ 是什么引起了变化 ? ”为了避免再次发生,立即采取措施 。

4、偶然原因战略

控制图让我们可预测预想的Process 变动,预想的偶然原因变动太大时一般需要系统的变化。

仔细检查所有数据;要求系统根本变化;要求种种经营上的措施。

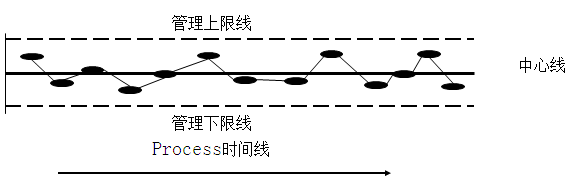

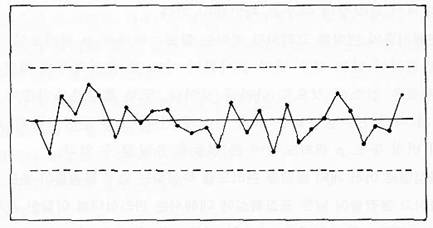

二、控制图是统计工程管理的的重要工具

1、以时间顺序标记数据;

2、反映数据变动的预想范围;

3、Process中发生异常原因时确认。

管理界限线是变动的函数,管理界限不是与规格界限关联 。

三、计量形控制图

一般使用在连续的数据

使用测量值:

长度、重量、货物数据, 输入错误等等 …;

每个控制图只有一个Process流程;

连续的数据收集时有时需要大量的费用,但是它能提供;

大量信息。

四、计数型控制图

一般使用离散形数据;

合格/不合格或 良/不良情报;

对非制造品质Projector非常有用;

每个控制图各种缺陷类型;

为了做出议事决定需要更多的数据。

五、合理的子集

子集 : 为了求出控制图上用一个点显示的统计量的值而抽取的样品。

合理的子集形成原理:

1、尽量使子集内的变动最大;

2、使子集间的变动最小;

3、按生产顺序抽取子集。

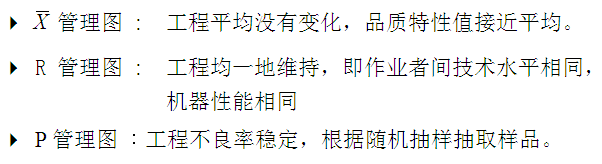

贰、计量型控制图

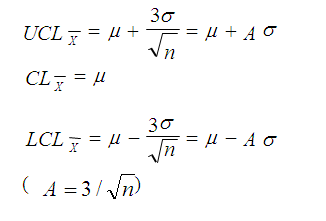

一、X Bar – R 控制图

1、为了工程平均的管理而使用X Bar – R控制图,为了工程的标准偏差的管理而使用利用了范围的R控制图情况。

2、从X1, X2 , ···· , Xn 的平均值为m,标准偏差为s的正态母集团中抽取的样品的大小为n时,样品平均X Bar跟随平均为m标准偏差为s 的正态分布。

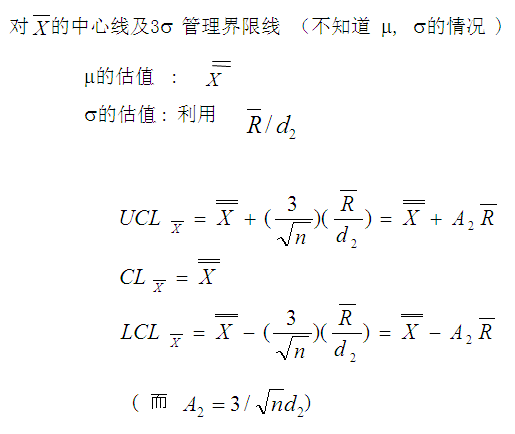

3、对X Bar的中心线及3s管理界限线(已知m, s的情况 )

叁、计数型控制图

一、不良率控制图

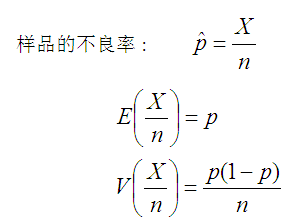

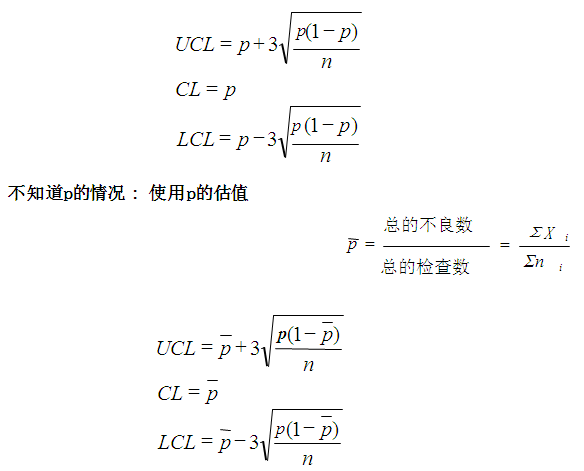

P 管理图:计数形数据 , 对一个制品管理项目有多个的情况工程不良率 为p生产工程稳定的情况: n (样本大小), X(不良个数)

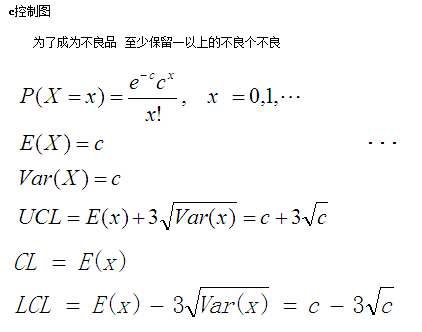

二、缺点数控制图

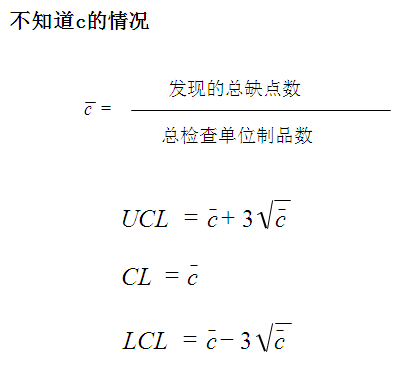

三、U 控制图

检查单位变化的情况 :

若干个检查单位加在一起形成一个子集

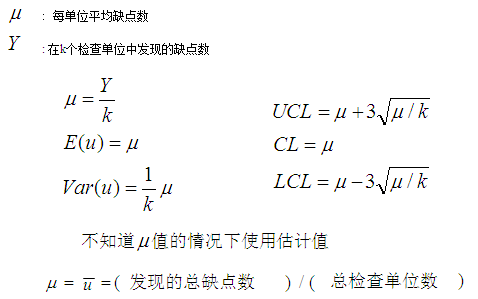

肆、控制图的解释

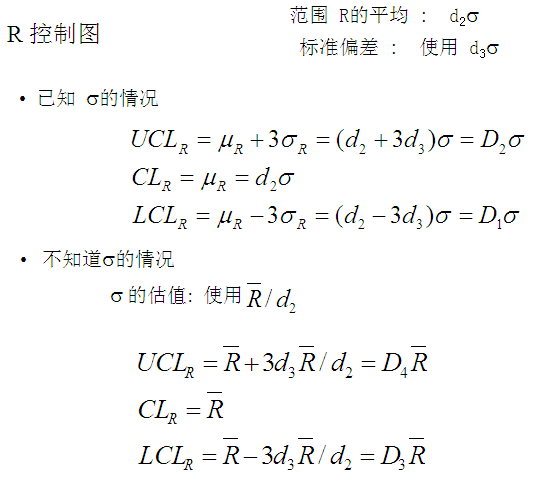

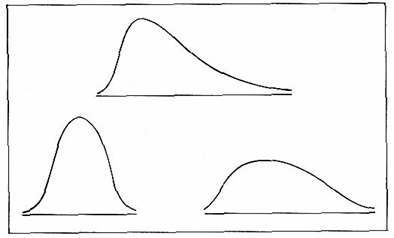

二、R 控制图 : 反映工程散布的控制图

n 对控制图引起影响的因素

1、 训练的效果不好,疲劳的作业者或检查员;

2、品质不均一的原资材;

3、 松动或过紧的振动设备;

4、不稳定或需要修理的的设备;

5、 疏忽。

三、P 控制图

1、主要为了工程的不良率而使用,管理根据某种基准而分类的比率也使用;

由分布模样、平均、散布等所有这些情况受到影响;特别是对不良分类基准的变动非常敏感。

2、对P管理图的解释上的注意点:

P管理图处在管理状态而仓促决定的错误。

– 判定全体的管理状态之前,应对每个制品的品质特性确认

其管理状态。

3、不会考虑不良分类基准的变化的错误。

– 若干个品质特性关联的情况下,如果检察员漏掉对某一个品质特性的检查显示的不良率比实际减少。

– 检查工具的调整方法或修理方法的变更等也诱发变动。

4、以品质特性别制定若干个不良率管理图的时候,只关注不良率高的品质特性而不重视不良率低的品质特性时,也会犯由于疏忽的错误。

– 尽管不良率很低,我们也可以得到减少其他品质特性的不良率的信息。

5、类型(Pattern)分析

正常类型: 移动稳定且均衡,找不出非正常的移动的情况。

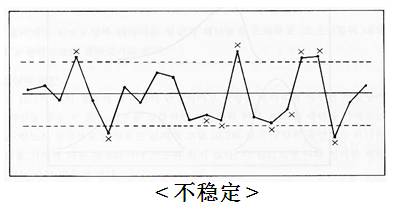

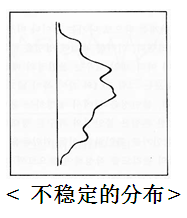

四、不稳定

跑到管理界限线外面的点或不正常地以较大的幅度移动的点显示着不稳定。

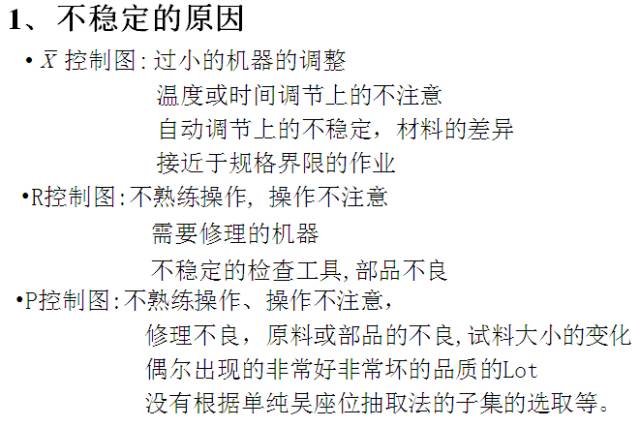

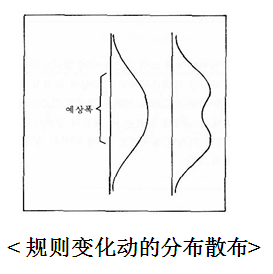

五、规则变化

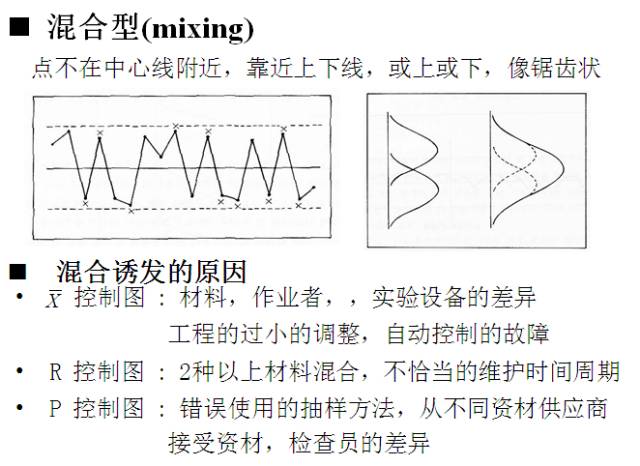

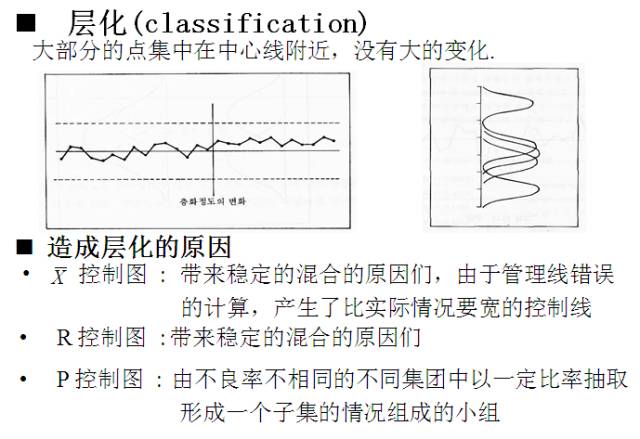

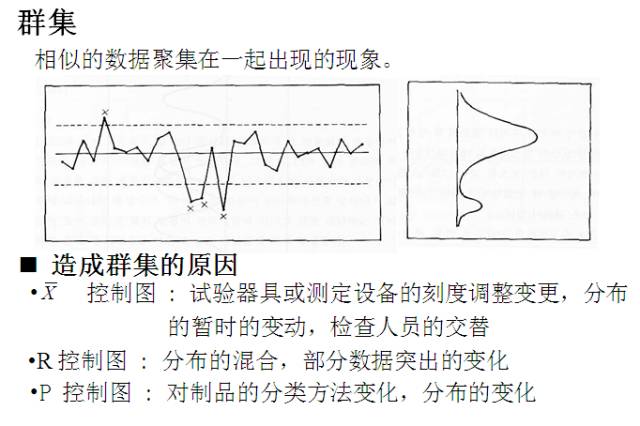

点的移动很规则,点的状态呈锯齿状。

六、规则变化的原因

X-Bar控制图 : 操作变化之间的差异;

实验设备之间的差异;

选取子集的线体之间的差异;

资料的规则分类等。

R控制图 :主要在控制图上提及的最后两种原因。

P控制图 : 在不同供给源抽取样品组成子集。

伍、查看控制图的方法

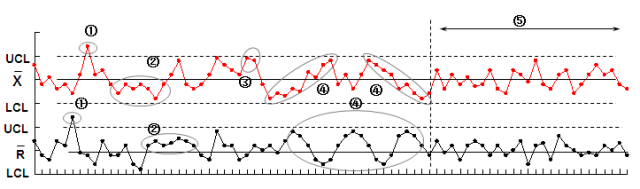

①脱离管理:

在点脱离管理界线时 (线上的点视为脱离。)

措施:指存在不可忽视的异常原因,应调查其原因后,采取必要措施,以防再次发生。

②大小为7以上的脱离:

中心线的一边连续有7个以上的点时。

措施:显示工序的平均或散布起一些变化。若查找其原因时,将会得到对技术有益的信息。

③临近界线的点:

在点都在管理界线内,而在2σ和3σ之间的连续3个点中有2点时。

措施:工序的散布在增加,并有某些异常,因此需要采取措施。

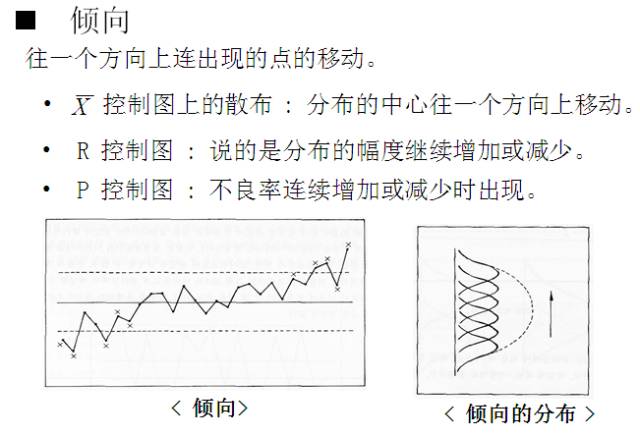

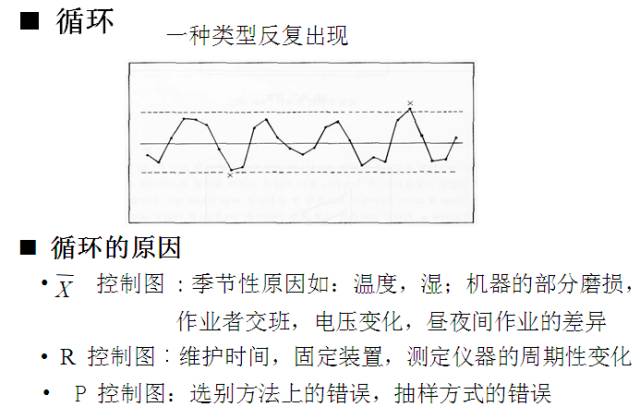

④倾向和周期性频率:

点在不断地只向上或向下时, 或发生周期性变动时。

措施:工序中存在类似的倾向或发生周期性变动的原因,若查找出原因, 将会得到对工序管理有益的信息。

⑤稳定状态(管理状态):

在观察记载在管理图中的点时,连续25点以上没有像① ~ ④的状态。

措施:工序稳定而产品符合规格时不必采取措施。

文章转自:质量工程师之家

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。