共计 839 个字符,预计需要花费 3 分钟才能阅读完成。

8D问题解决法一般认为是福特公司所创,但8D问题解决法是由美国国防部在1974年创立,描述8D问题解决法的标准称为“MIL-STD 1520 Corrective Action and Disposition System for Nonconforming Material”。此标准已在1995年废止,福特汽车也在汽车产业使用了类似的作法,后来也有许多电子公司开始使用。

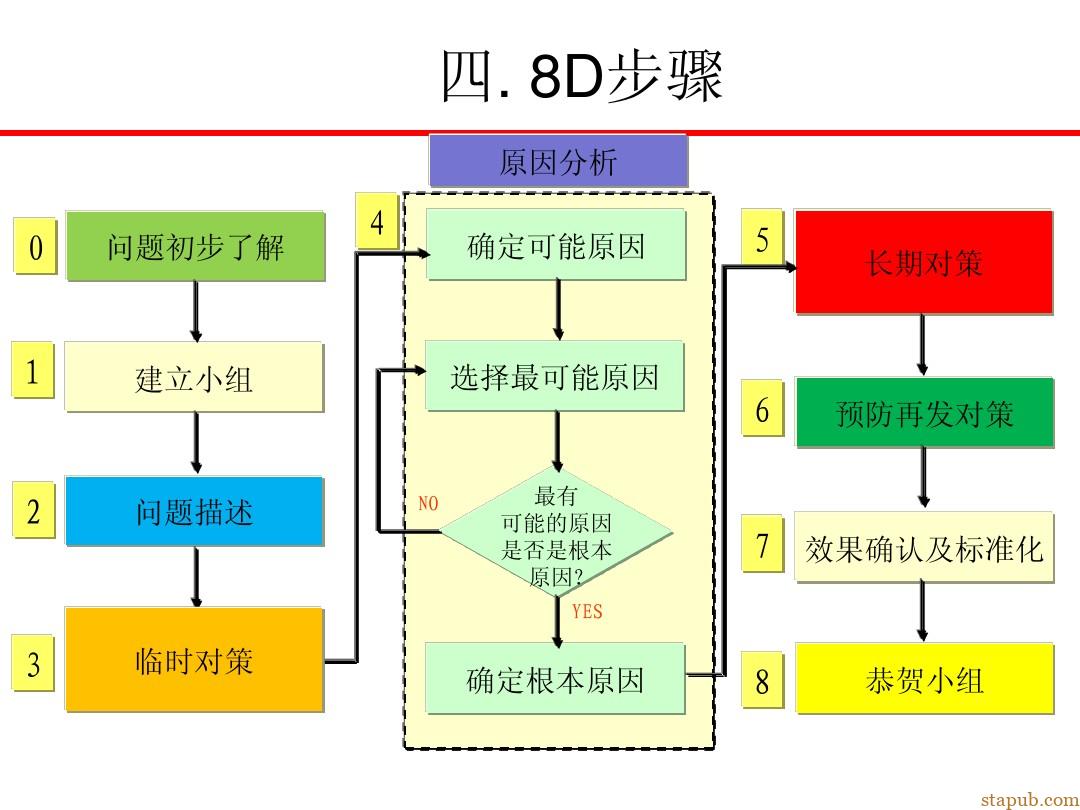

最早8D问题解决法分为8个步骤,但后来又加入了一个计划的步骤D0。8D问题解决法依照PDCA的循环,其作法如下:

-

D0:计划:针对要解决的问题,确认是否要用到8D问题解决法,并决定先决条件。

-

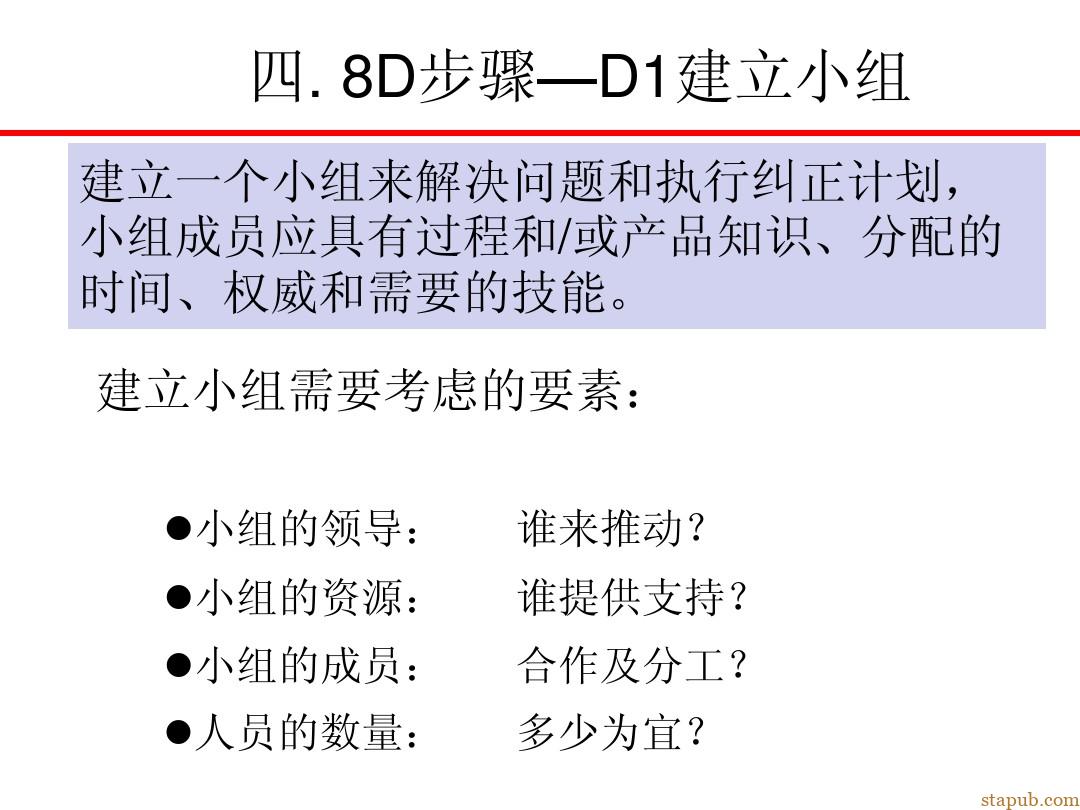

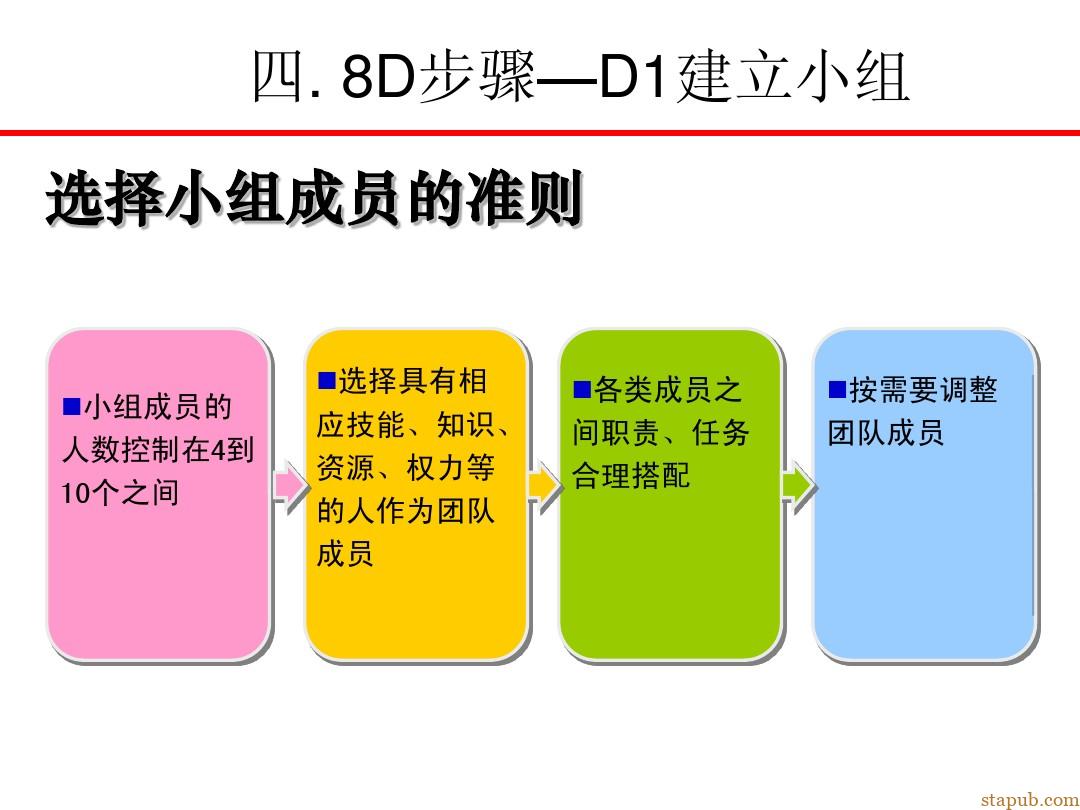

D1:建立团队:建立一个团队,由有产品或制程专业知识的人员组成。

-

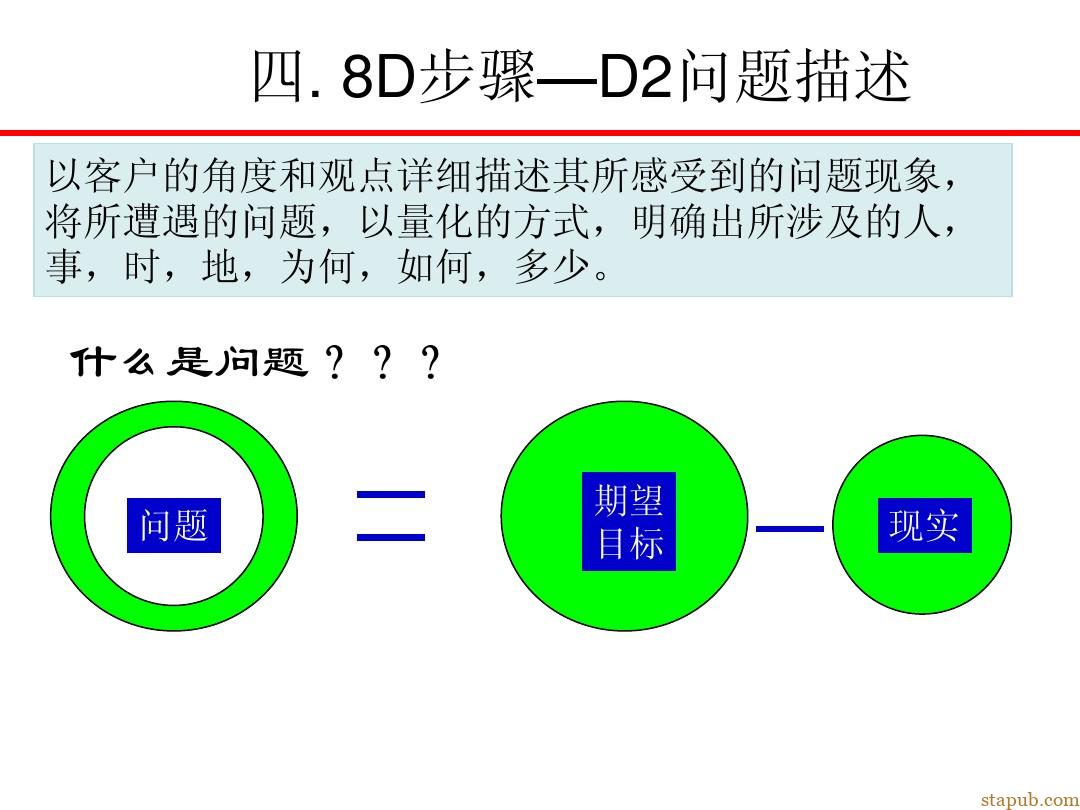

D2:定义及描述问题:用可以量化的何人(Who)、何物(What)、何地(Where)、何时(When)、为何(Why)、如何(How)及多少钱(How much)(5W2H)来识别及定义问题。’Description + Photos’

-

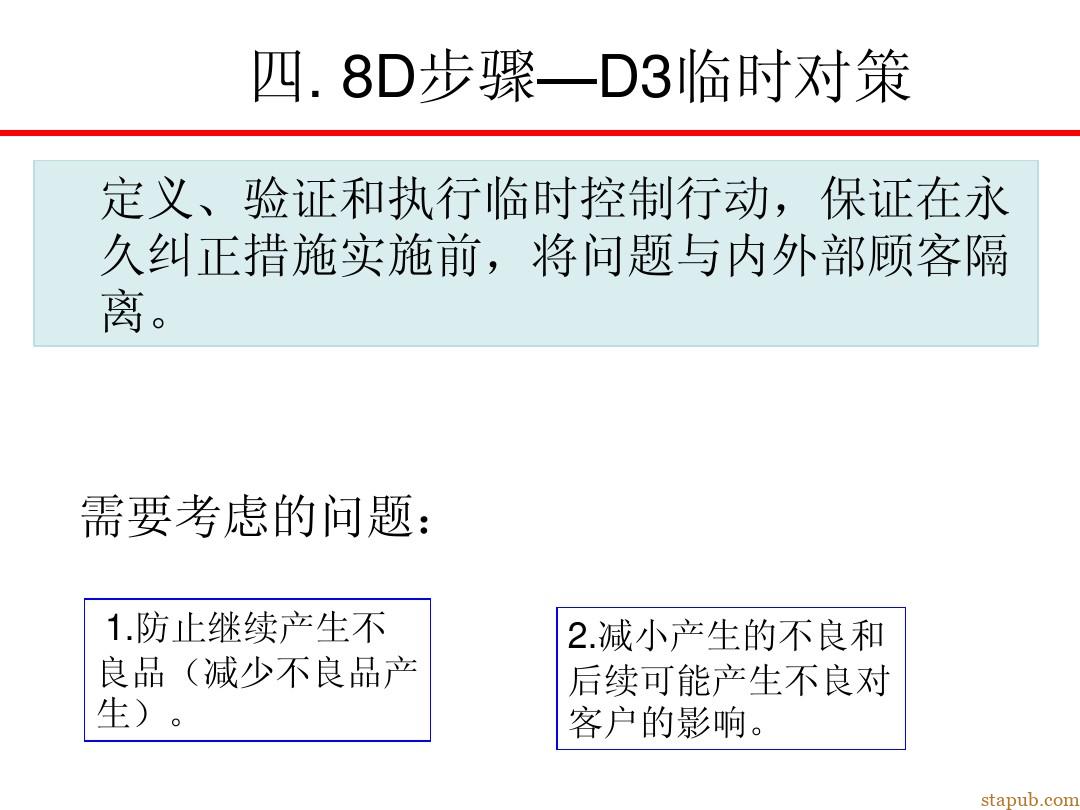

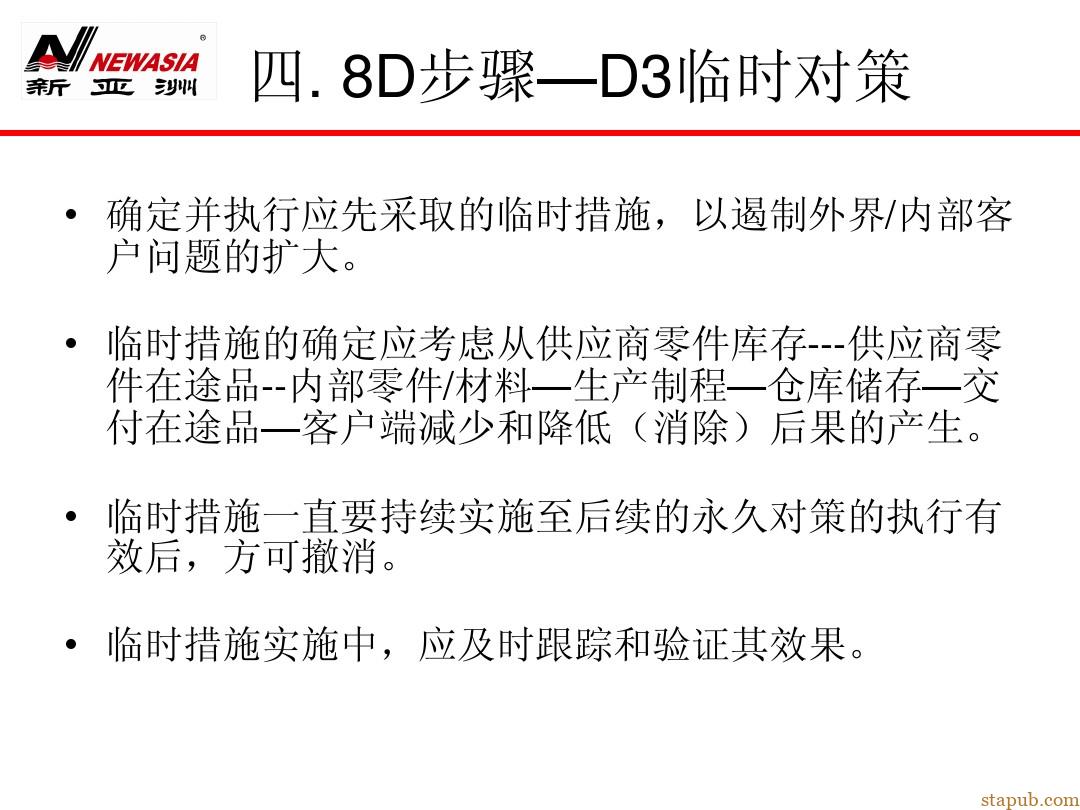

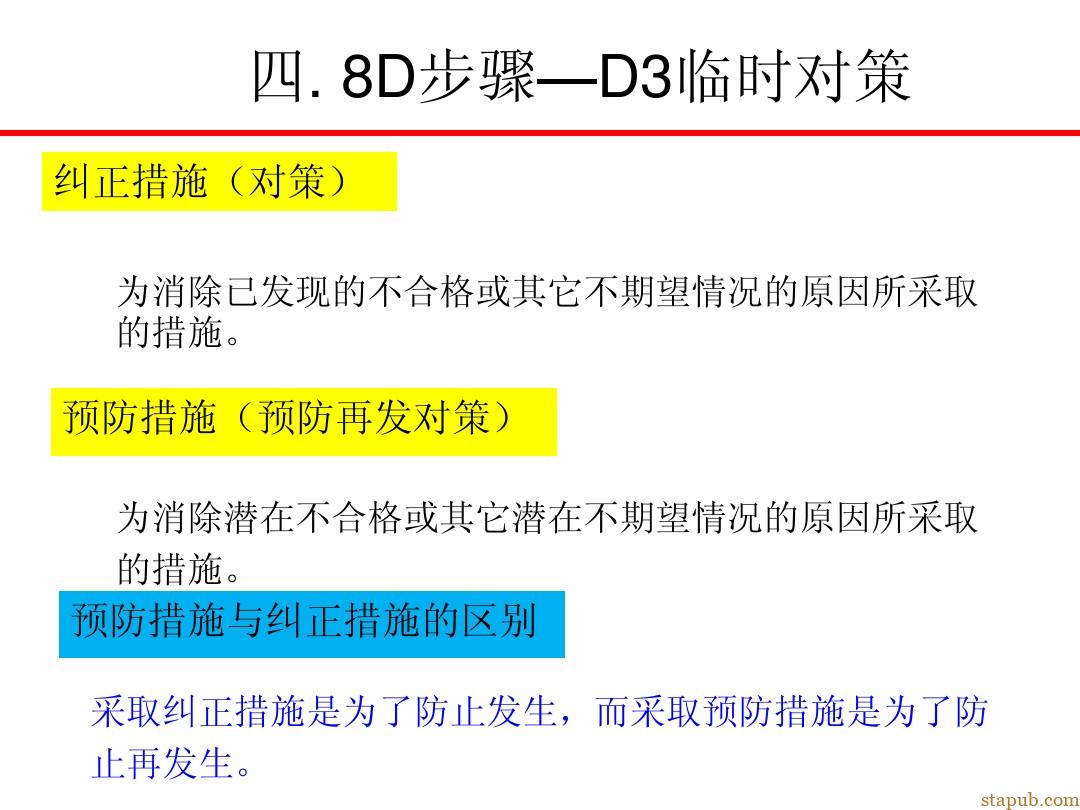

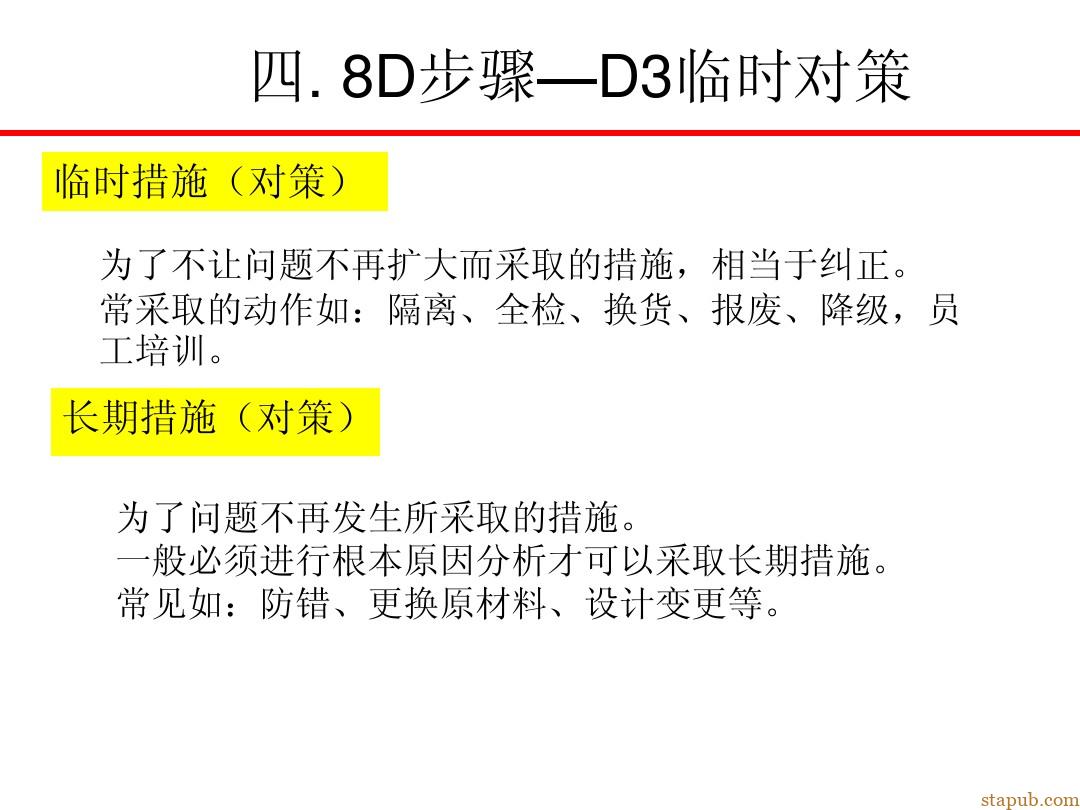

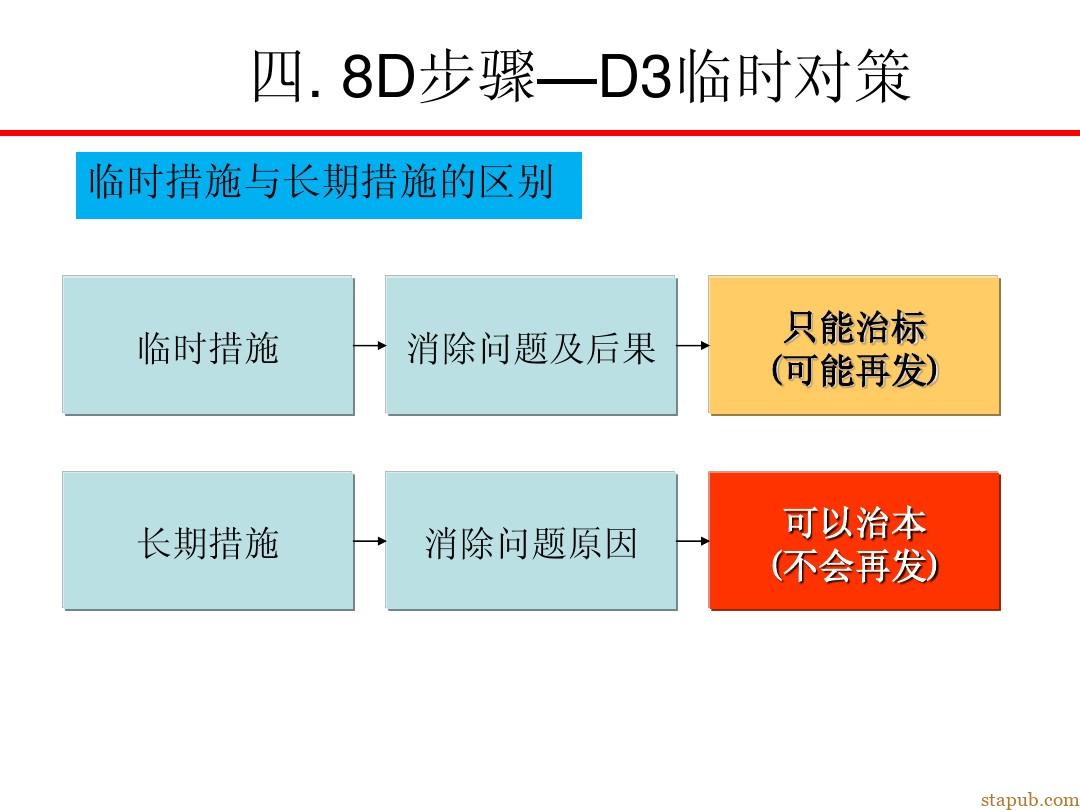

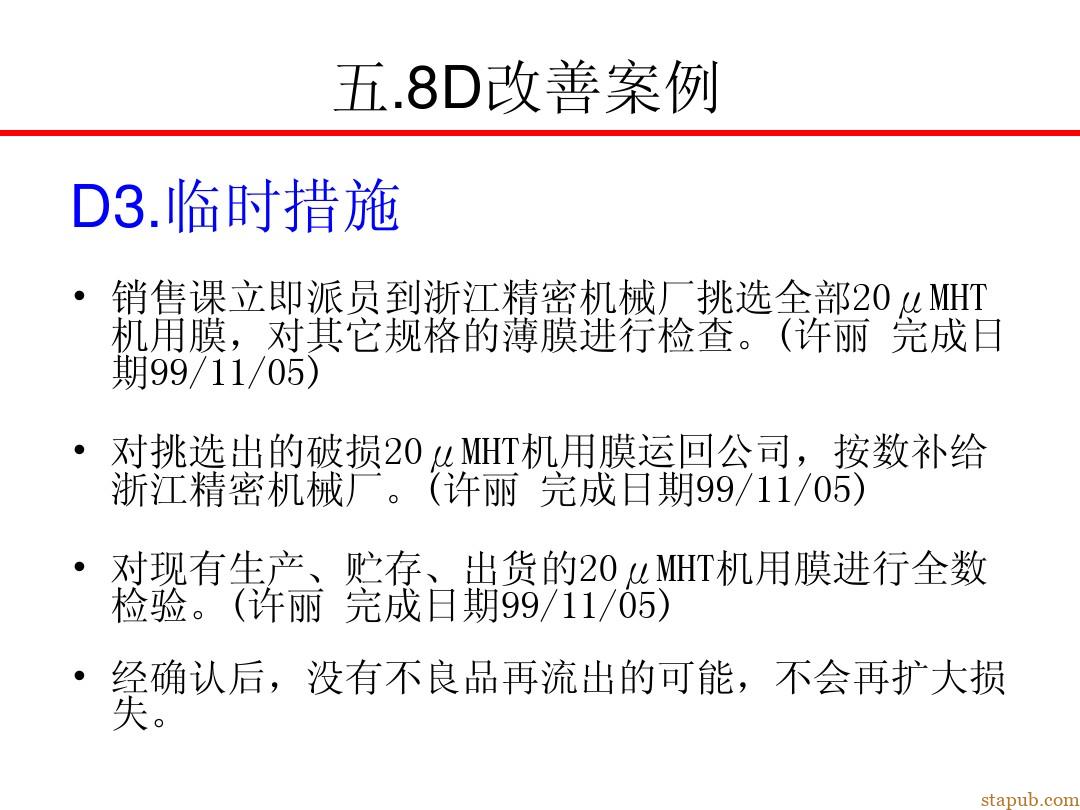

D3:确认、实施并确认暂行对策:定义暂行对策矫正目前已知的问题,并实施并确认此对策,避免用户受到问题的影响。Immediate action + Immediate correction

-

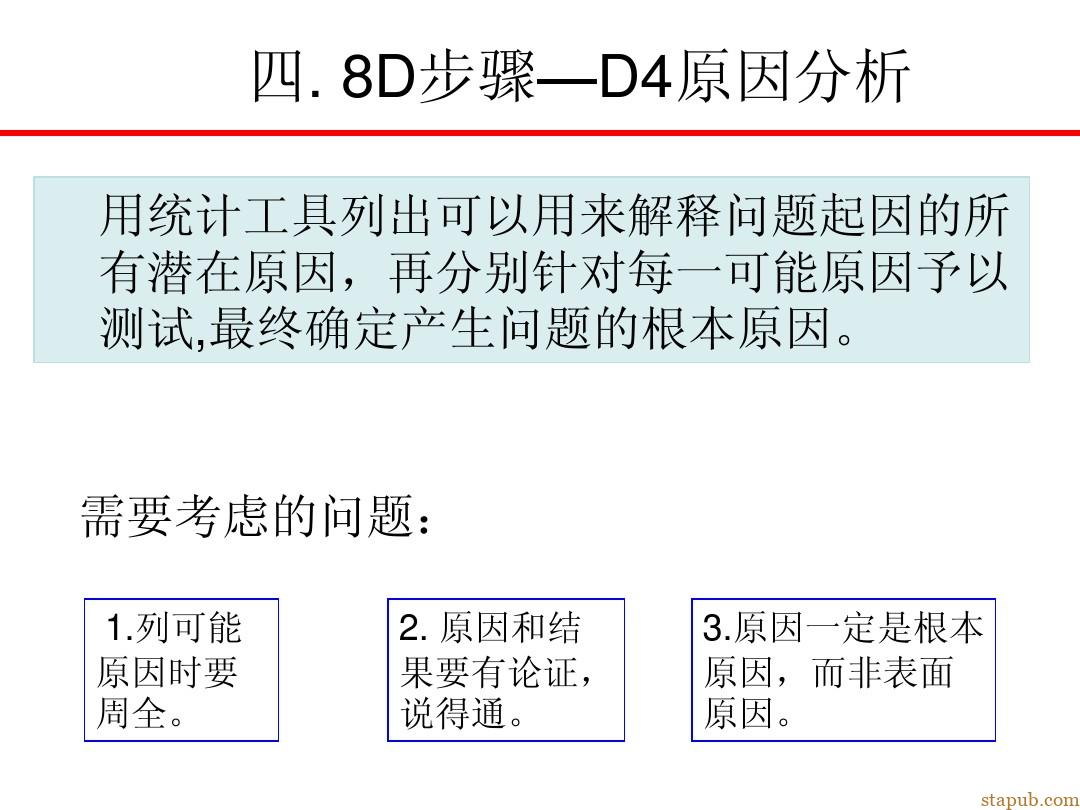

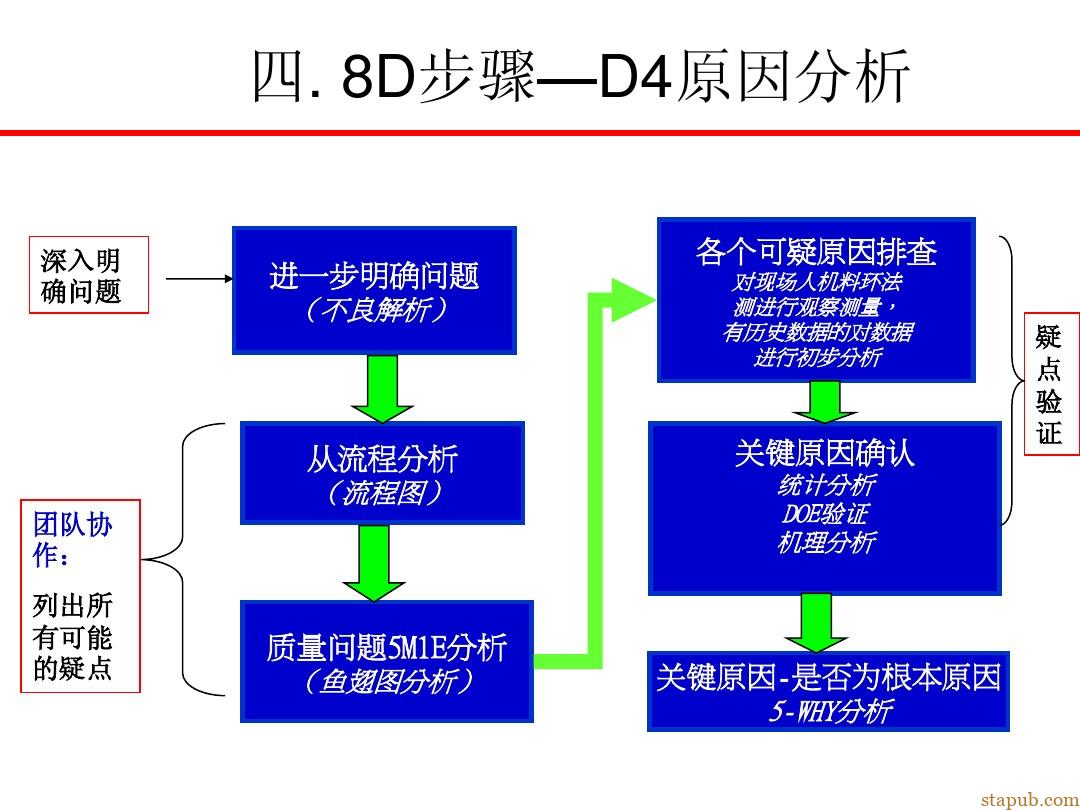

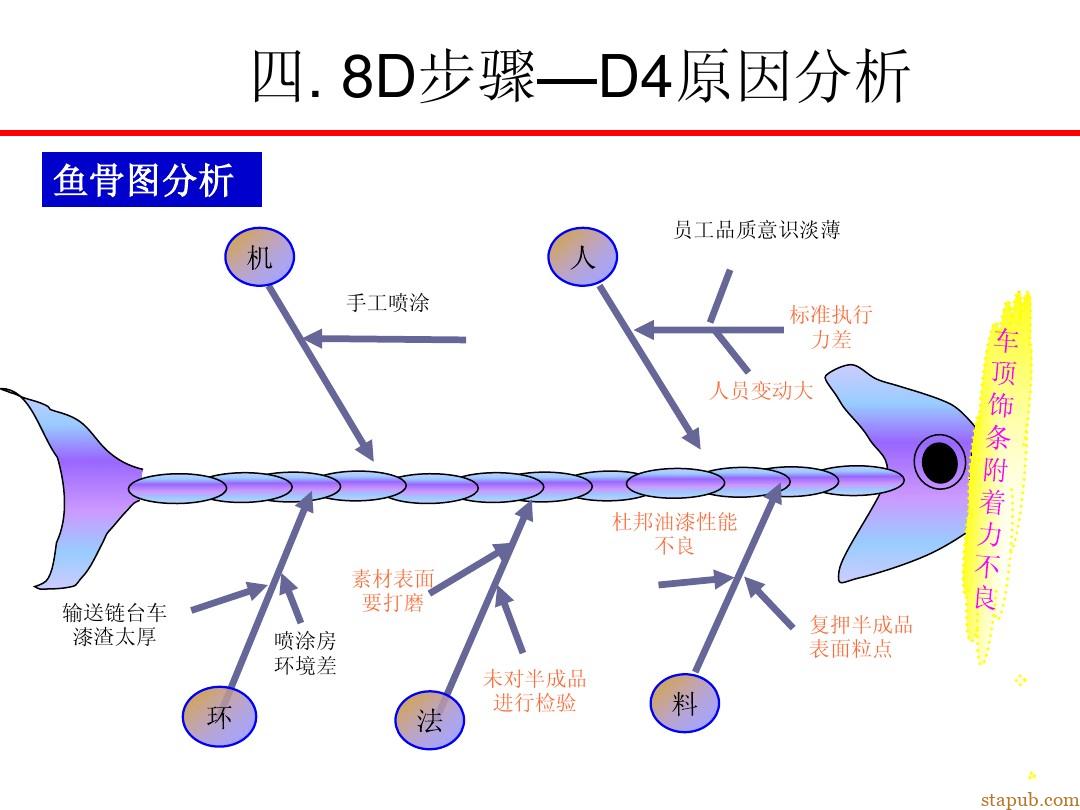

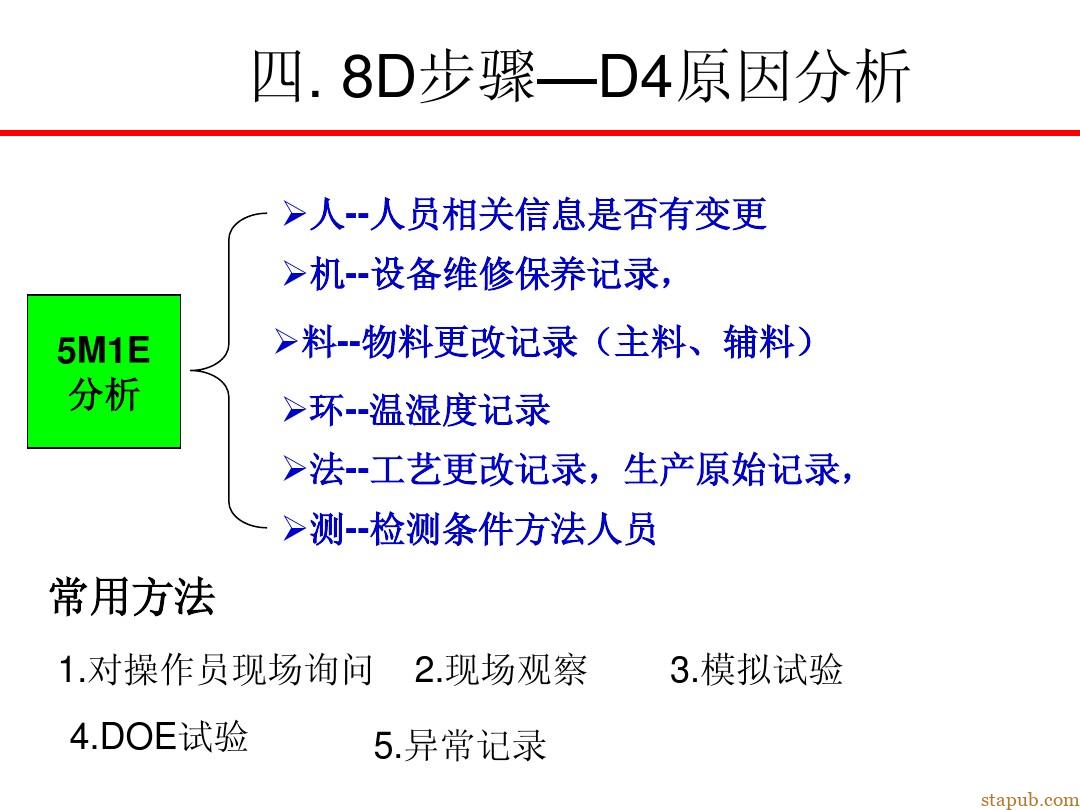

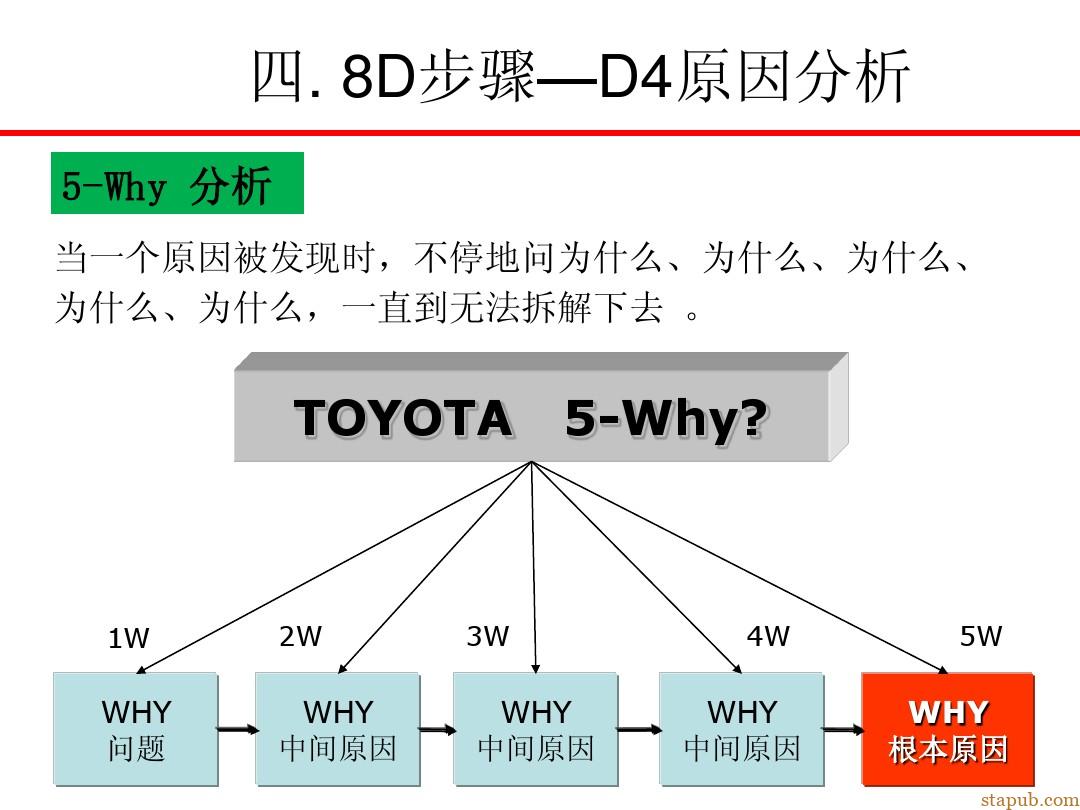

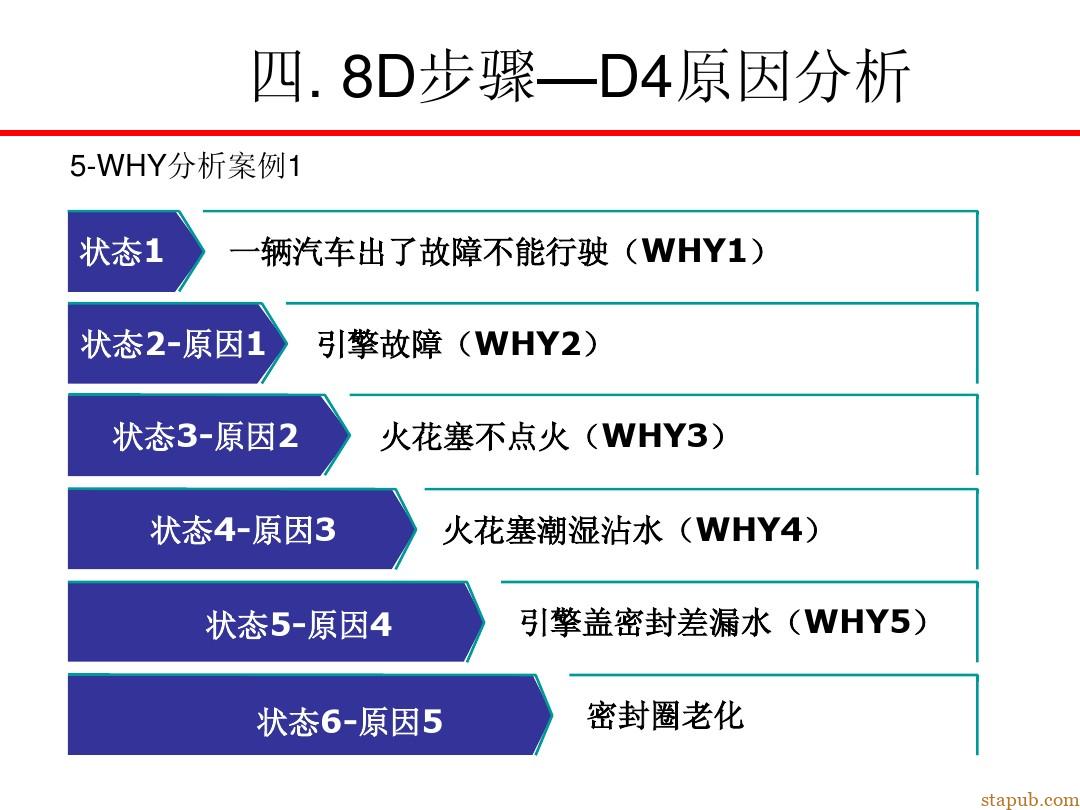

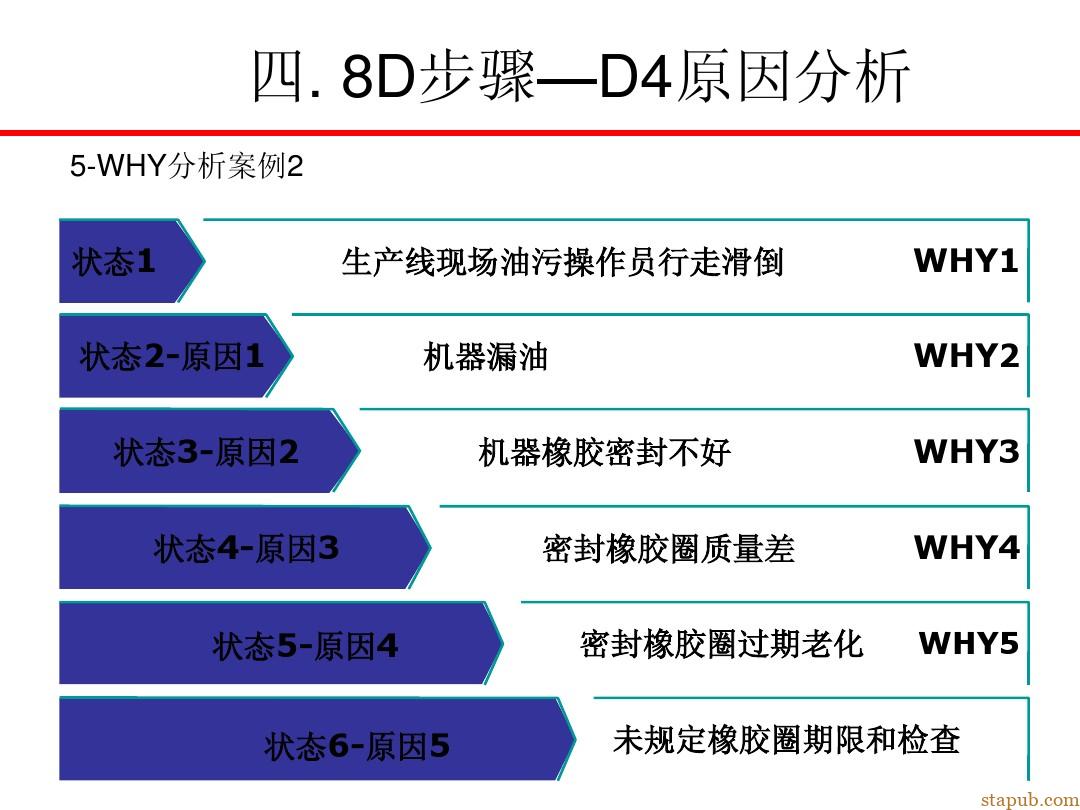

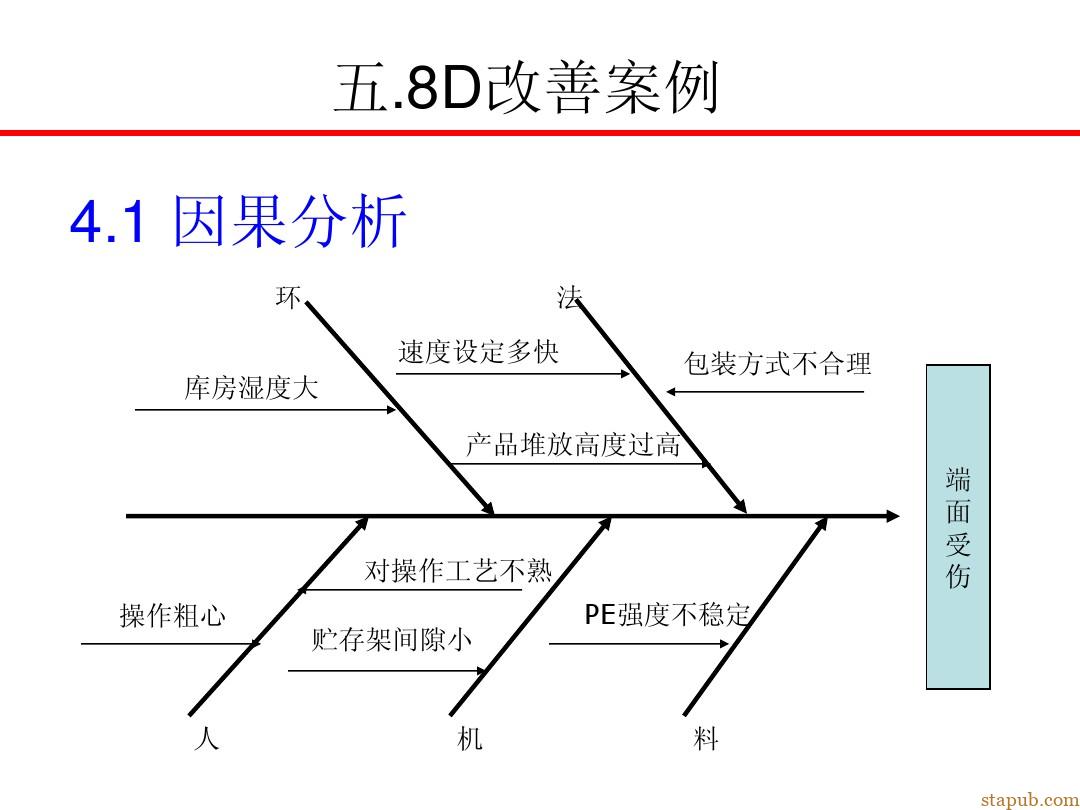

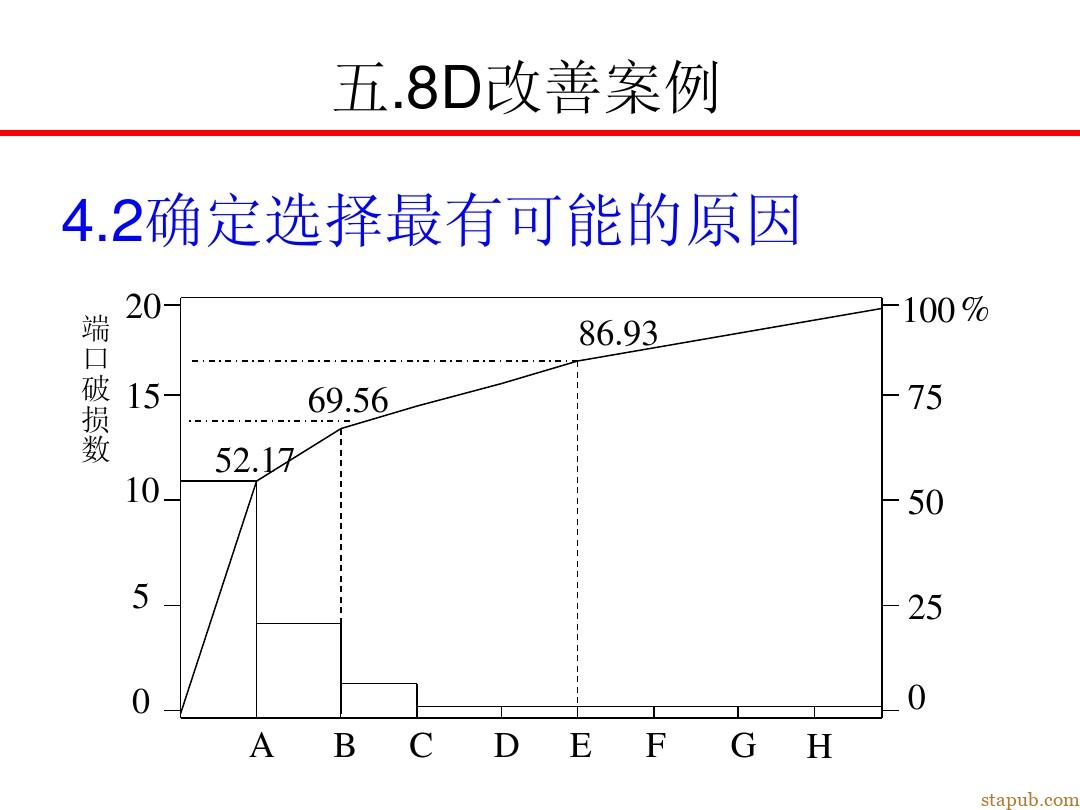

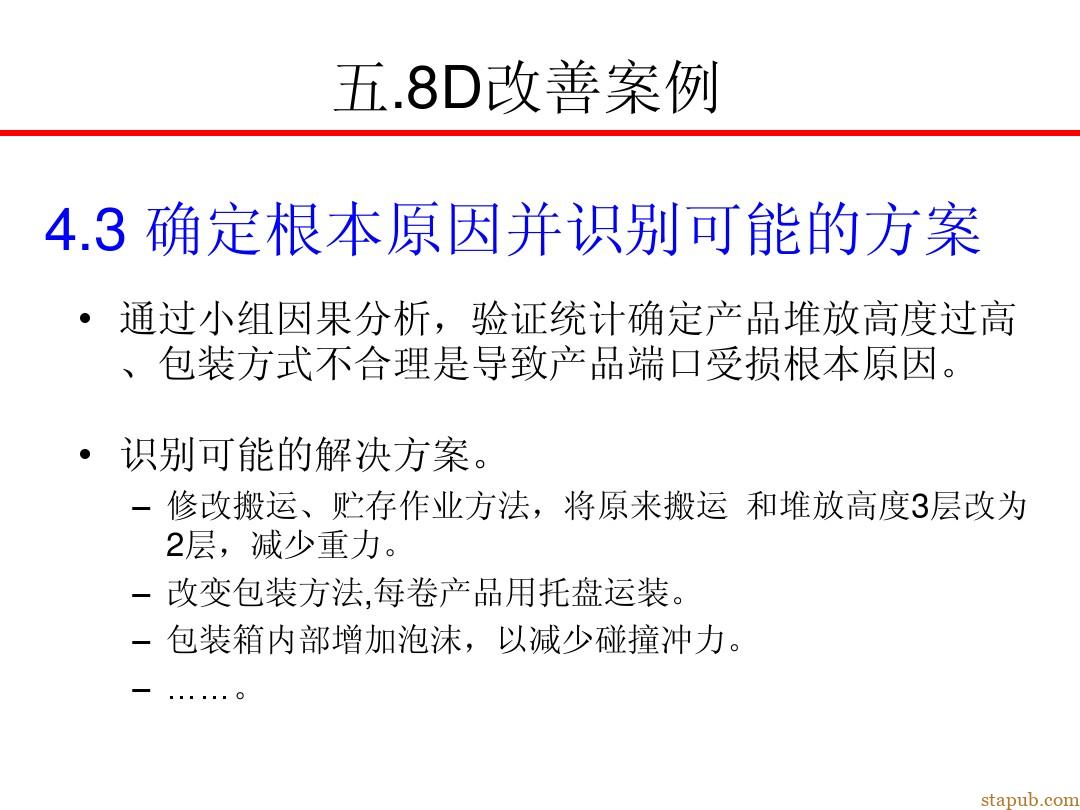

D4:确认、识别及确认根本原因及漏失点(escape points):找出所有可以会造成此问题的原因,并且找到为何在问题发生后没有注意到有问题。所有的问题原因都需要经过确认或是证实,不只是单纯脑力激荡的结果。可以用五问法或是鱼骨图来根据问题或是其影响来标示其原因。Root cause found + Fish bone analysis.

-

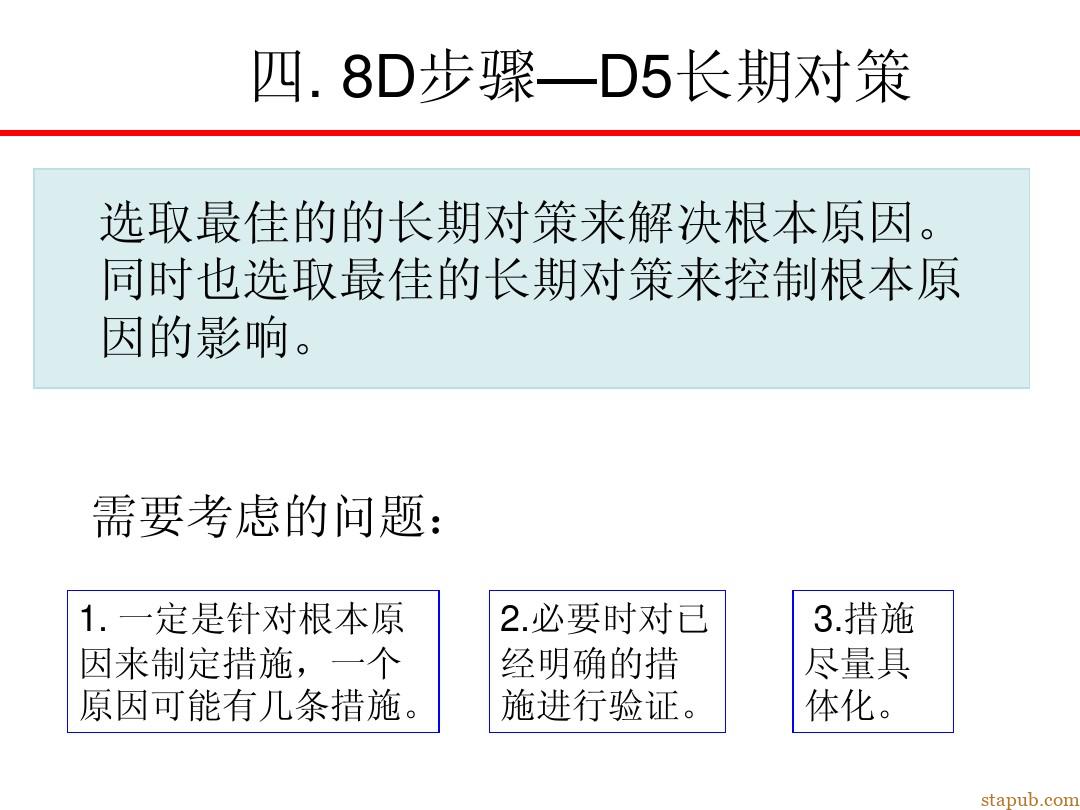

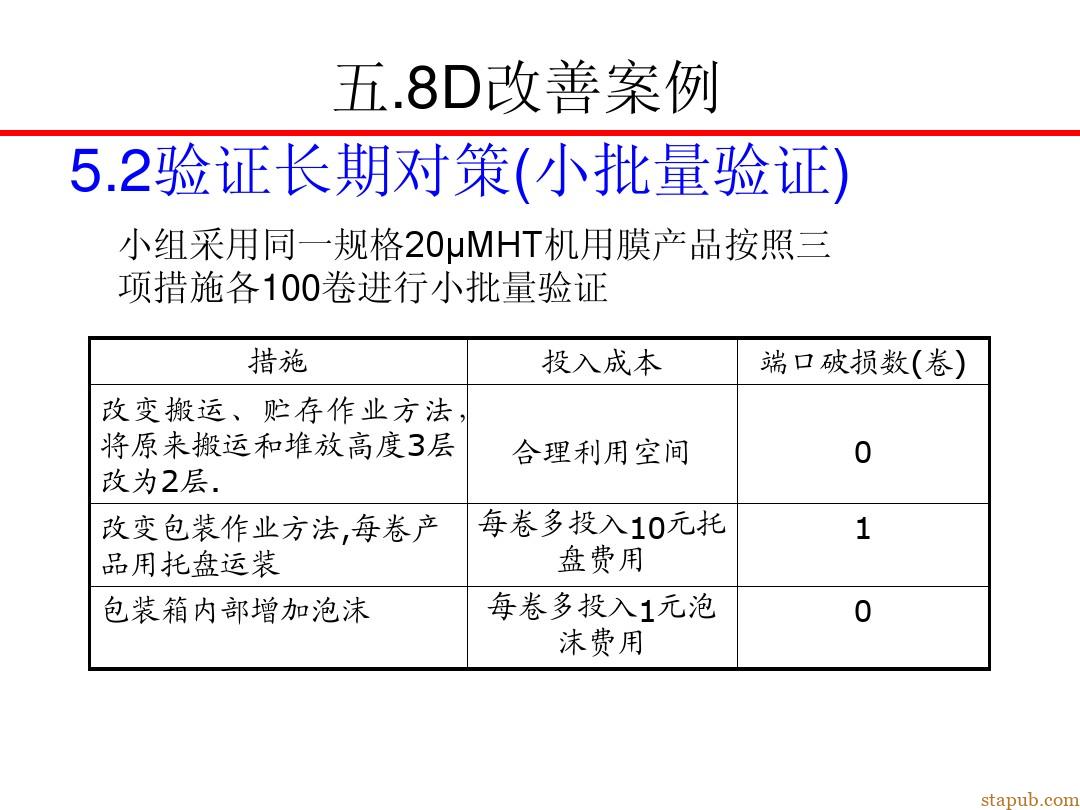

D5:针对问题或不符合规格部分,选择及确认永久对策:经过试量产来确认永久对策已经解决客户端的问题。 Corrective action

-

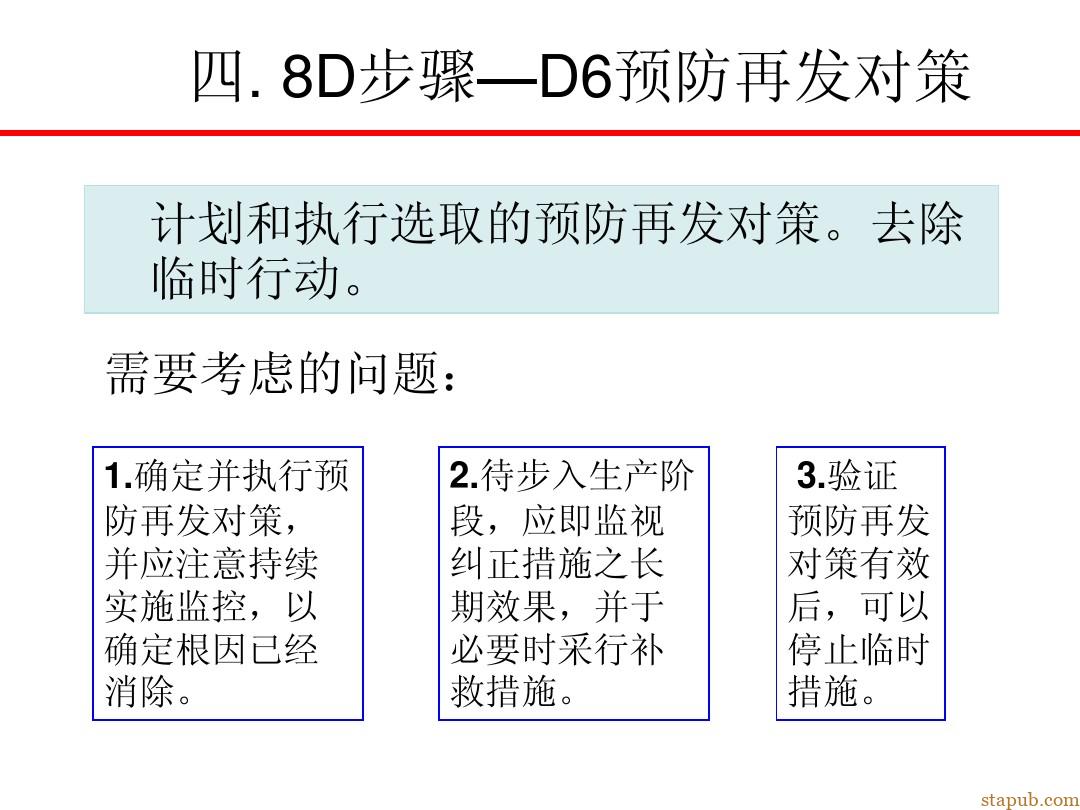

D6:实施永久对策:定义并实施的对策。

-

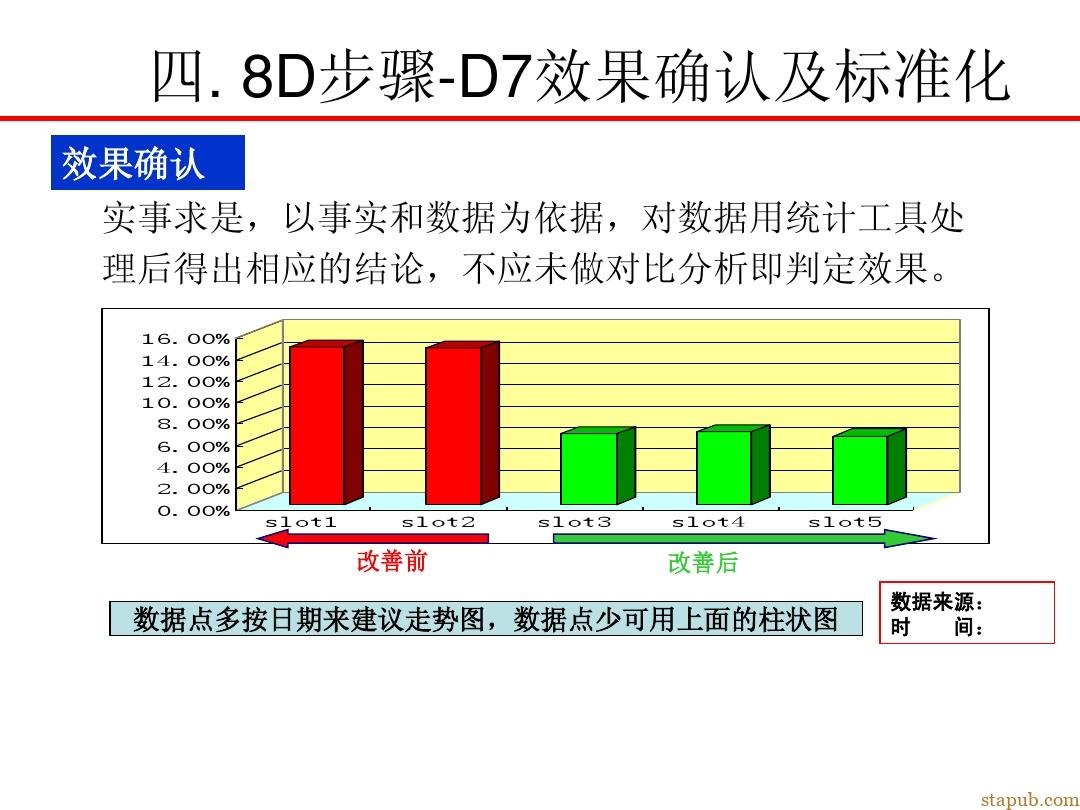

D7:采取预防措施:为了避免此问题或类似问题再度发生,修改管理系统、操作系统、实务及流程。

-

D8:感谢团队成员:认可团队整体的贡献,需要由组织正式的感谢此团队。

正文完

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]