共计 2900 个字符,预计需要花费 8 分钟才能阅读完成。

本文将用通俗易懂的语言和生动的例子,带你揭开这三个岗位的神秘面纱,让你轻松理解它们的职责、工作流程以及如何共同守护产品质量。

-

IQC:负责来料检验,确保原材料质量。 -

IPQC:负责生产过程监控,确保工艺符合标准。 -

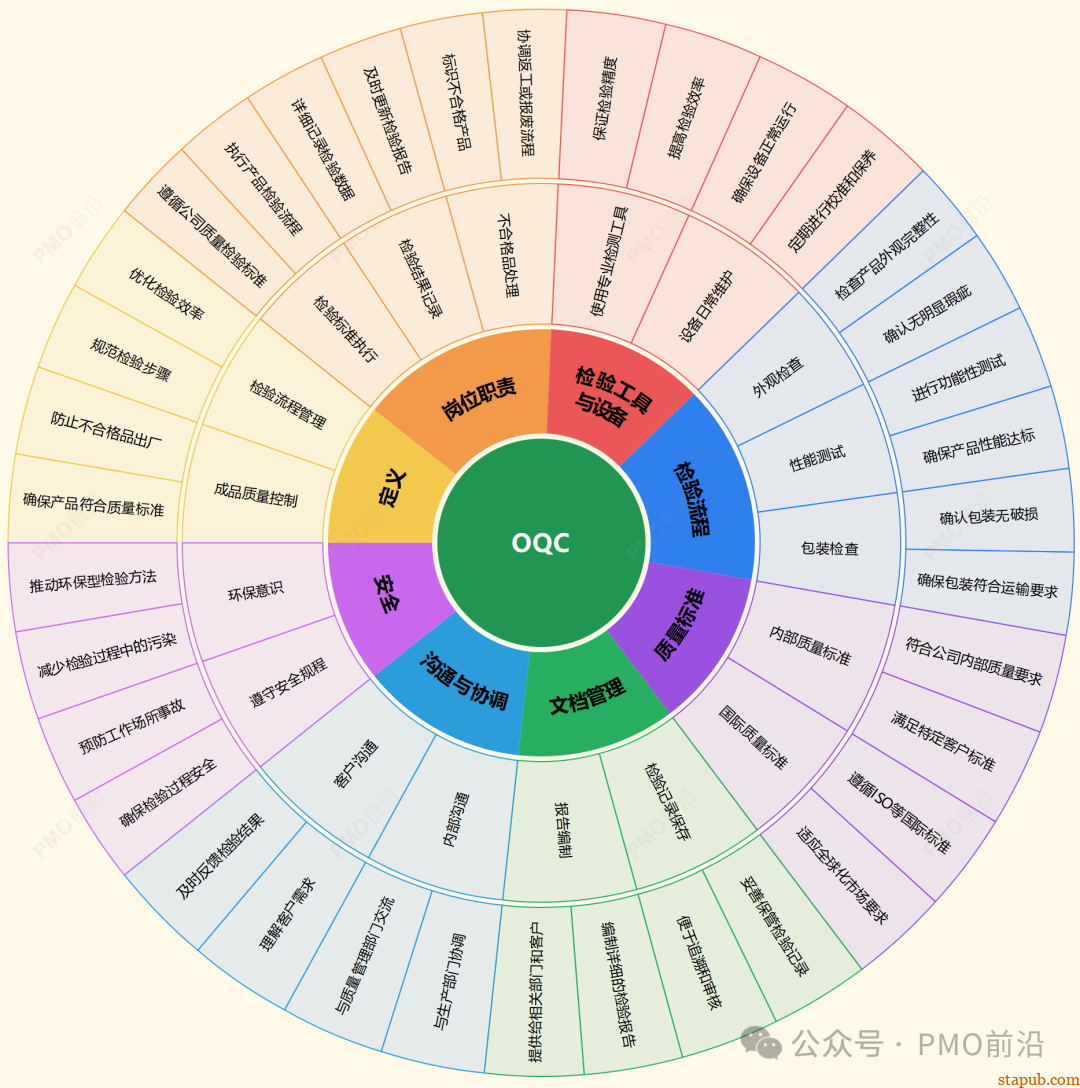

OQC:负责成品检验,确保出厂产品符合要求。

-

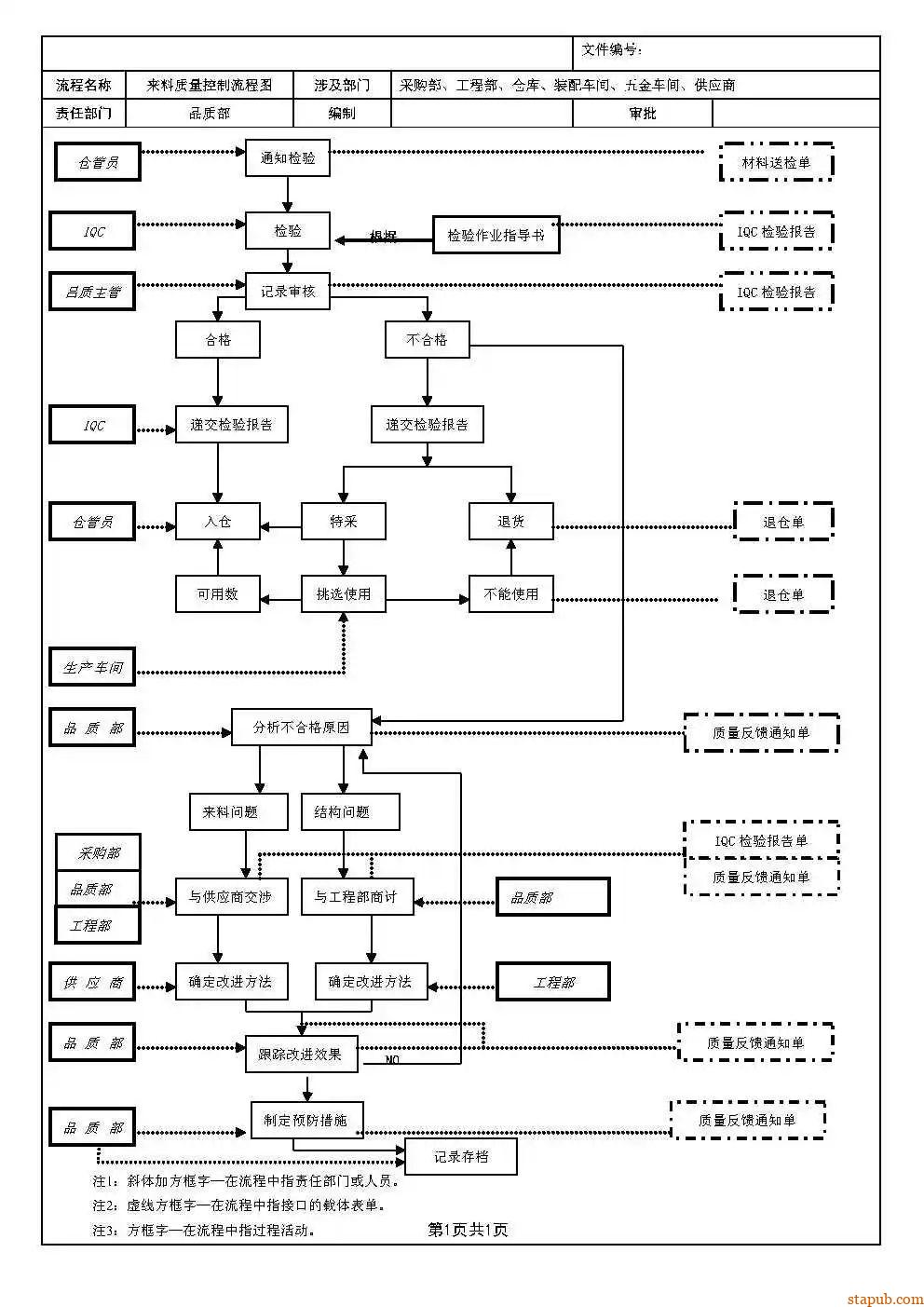

来料检验:对供应商提供的原材料、零部件进行检验,确保符合质量标准。 -

样品测试:对新物料或供应商进行样品测试,评估其质量。 -

记录与报告:记录检验结果,生成报告并反馈给相关部门。 -

不合格品处理:对不合格物料进行标识、隔离,并通知供应商处理。 -

供应商管理:定期评估供应商质量,推动其改进。

-

接收物料并核对单据。 -

按标准进行检验和测试。 -

记录结果并判定合格与否。 -

合格物料入库,不合格物料退回供应商或进一步处理。 -

定期评估供应商表现。

职责:

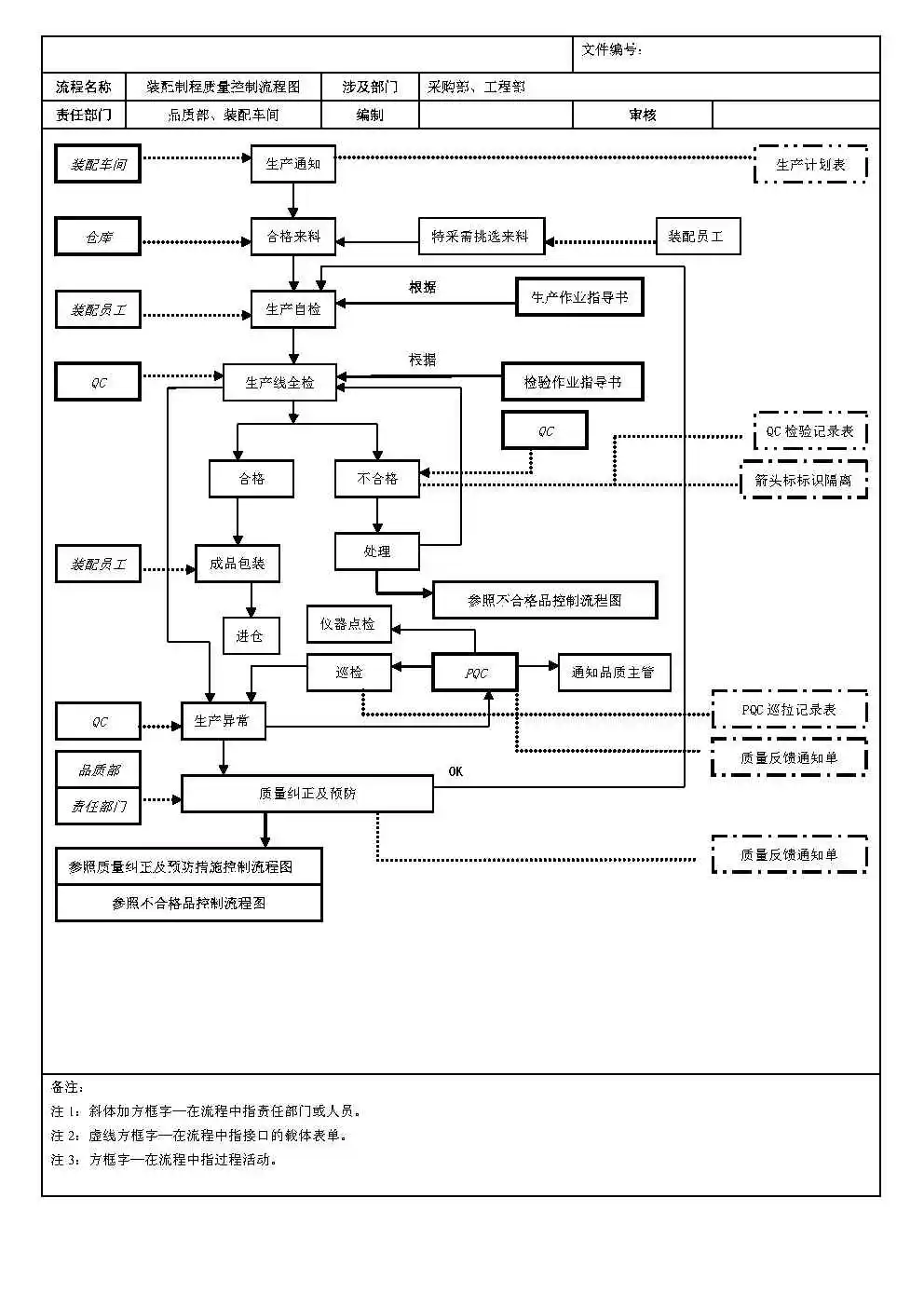

- 过程监控:实时监控生产过程中的关键环节,确保符合工艺要求。

- 首件检验:每批生产开始时,检验首件产品是否符合标准。

- 巡检:定期巡检生产线,发现问题及时纠正。

- 记录与反馈:记录生产中的质量问题,反馈给相关部门。

- 工艺改进:参与工艺优化,提升产品质量。

工作流程:

- 生产前确认工艺文件和设备状态。

- 进行首件检验并记录结果。

- 定期巡检生产线,监控关键参数。

- 发现问题及时处理并记录。

- 定期分析质量数据,提出改进建议。

-

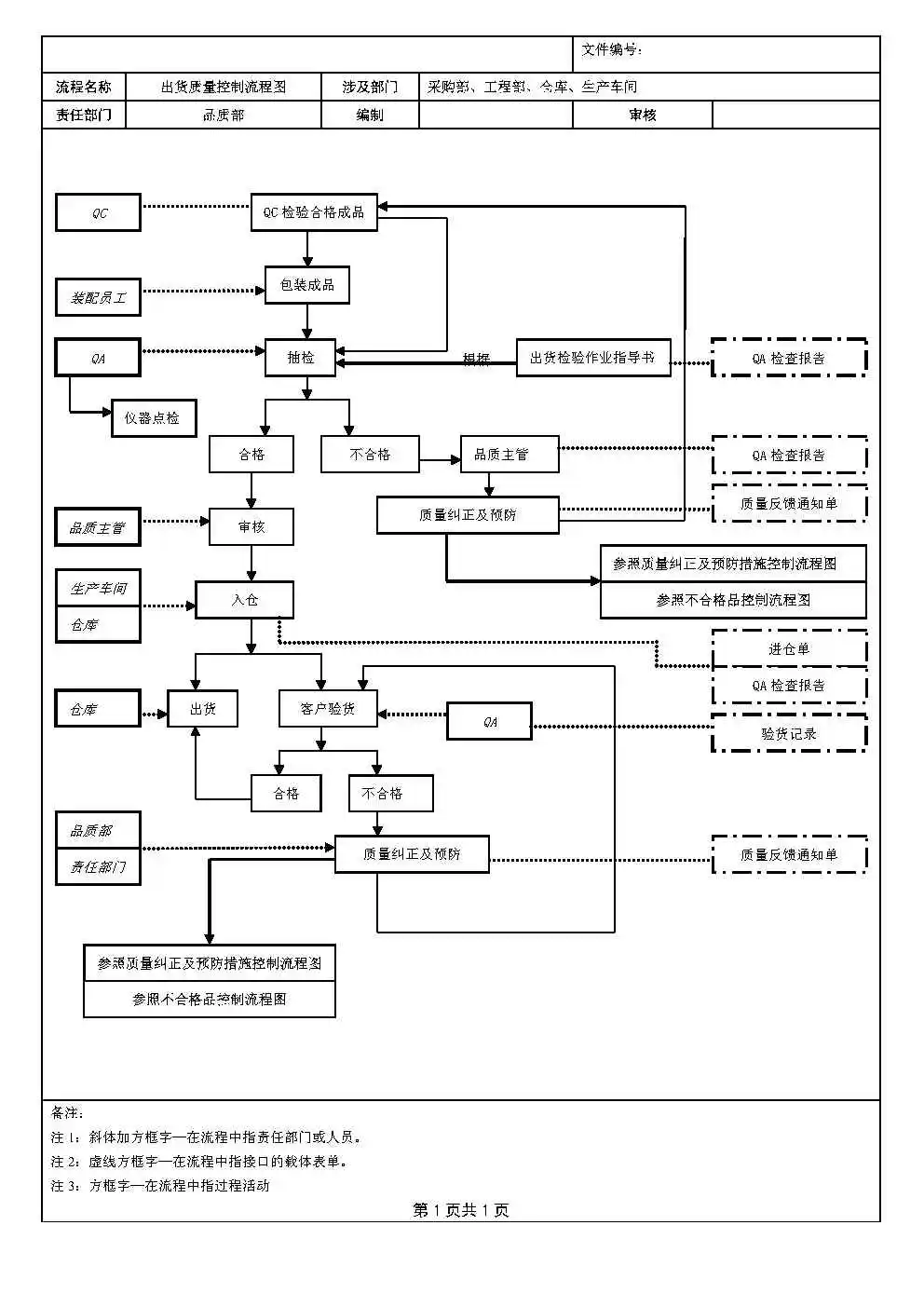

成品检验:对最终产品进行全面检验,确保符合出厂标准。 -

性能测试:进行必要的性能测试,确保产品功能正常。 -

记录与报告:记录检验结果,生成报告并反馈。 -

不合格品处理:对不合格品进行标识、隔离,并通知生产部门处理。 -

出厂审核:确保所有出厂产品符合客户要求。

-

接收成品并核对生产记录。 -

按标准进行成品检验和性能测试。 -

记录结果并判定合格与否。 -

合格产品包装出厂,不合格产品返工或报废。 -

定期分析成品质量数据,提出改进建议。

详细对比列表:

| 项目 | IQC(来料质量控制) | IPQC(制程质量控制) | OQC(成品出厂检验) |

| 定义 | 对供应商提供的原材料、零部件进行质量控制,确保来料符合标准。 | 对生产过程中的各个环节进行监控,确保生产过程符合工艺要求。 | 对最终成品进行检验,确保产品符合出厂标准。 |

| 职责 | 1. 来料检验 2. 样品测试 3. 记录与报告 4. 不合格品处理 5. 供应商管理 |

1. 过程监控 2. 首件检验 3. 巡检 4. 记录与反馈 5. 工艺改进 |

1. 成品检验 2. 性能测试 3. 记录与报告 4. 不合格品处理 5. 出厂审核 |

| 工作流程 | 1. 接收物料并核对单据 2. 按标准检验和测试 3. 记录结果并判定 4. 合格入库,不合格处理 5. 供应商评估 |

1. 确认工艺文件和设备状态 2. 首件检验 3. 定期巡检 4. 发现问题并处理 5. 数据分析与改进 |

1. 接收成品并核对生产记录 2. 按标准检验和测试 3. 记录结果并判定 4. 合格出厂,不合格返工 5. 数据分析与改进 |

| 关键控制点 | 1. 来料质量标准 2. 供应商质量稳定性 3. 检验方法的科学性 4. 不合格品的处理流程 |

1. 工艺参数符合性 2. 生产设备状态 3. 首件和巡检频率 4. 过程异常的处理效率 |

1. 成品检验标准 2. 性能测试的全面性 3. 不合格品的追溯与处理 4. 出厂审核的严谨性 |

| 工作目标 | 确保来料质量符合要求,避免不合格物料进入生产环节。 | 确保生产过程稳定,减少不良品的产生,提高生产效率。 | 确保出厂产品符合客户要求,避免不合格品流入市场。 |

| 与其他岗位关系 | 1. 与采购部门协作,确保供应商质量 2. 为生产部门提供合格物料 |

1. 与生产部门协作,监控生产过程 2. 为OQC提供合格半成品 |

1. 与生产部门协作,处理不合格品 2. 与销售部门协作,确保出厂产品符合客户要求 |

| 工具与方法 | 1. 抽样检验(如AQL) 2. 供应商审核 3. 检验仪器(如卡尺、显微镜等) |

1. 过程控制图(如SPC) 2. 首件检验表 3. 巡检记录表 |

1. 成品检验标准 2. 性能测试设备 3. 出厂检验报告 |

| 输出结果 | 1. 来料检验报告 2. 供应商质量评估报告 3. 不合格品处理记录 |

1. 过程监控记录 2. 巡检报告 3. 工艺改进建议 |

1. 成品检验报告 2. 出厂审核记录 3. 不合格品处理记录 |

| 常见问题 | 1. 来料批次不一致 2. 供应商质量波动 3. 检验标准不明确 |

1. 工艺参数偏离 2. 设备故障导致质量问题 3. 巡检频率不足 |

1. 成品检验遗漏 2. 性能测试不全面 3. 不合格品追溯困难 |

| 改进方向 | 1. 优化供应商管理 2. 提高检验效率 3. 完善来料质量标准 |

1. 加强过程监控 2. 优化工艺参数 3. 提高巡检频率 |

1. 完善成品检验标准 2. 加强性能测试 3. 优化不合格品处理流程 |

总结:

-

IQC 是质量管理的起点,确保来料合格,避免问题进入生产环节。 -

IPQC 是质量管理的核心,确保生产过程稳定,减少不良品产生。 -

OQC 是质量管理的最后防线,确保出厂产品符合客户要求。

- 你检查面粉是否在保质期内,鸡蛋是否新鲜,牛奶是否有异味。

- 如果发现面粉过期了,你会直接退回给超市,不让它进入制作环节。

- 你还会记录哪些供应商的食材质量好,哪些需要改进。

场景:你开始做蛋糕了,需要确保每一步都按食谱正确操作。

IPQC的工作:

- 你检查打蛋时是否搅拌均匀,烤箱温度是否合适,蛋糕糊是否倒入模具的合适位置。

- 如果发现烤箱温度太高,你会马上调整,避免蛋糕烤焦。

- 你还会记录制作过程中出现的问题,比如某次搅拌时间不够,导致蛋糕口感不好。

IPQC就像是一个“监工”,时刻盯着制作过程,确保每一步都按标准操作。如果发现问题,马上纠正,避免蛋糕做坏。

OQC的工作:

- 你检查蛋糕的外观是否完整,味道是否正常,大小是否符合要求。

- 如果发现蛋糕烤焦了或者味道不对,你会直接把它扔掉,不会端给客人。

- 你还会记录哪些蛋糕做得好,哪些需要改进,确保下次做得更好。

总结:

- IQC:检查食材是否合格,确保原材料没问题。

- IPQC:监督制作过程,确保每一步都按标准操作。

- OQC:检查最终成品,确保蛋糕可以端上桌。

用做蛋糕的例子来理解,是不是很简单呢?这三个岗位就像是一个团队,分别负责“食材检查”、“过程监督”和“成品把关”,共同确保最终产品的质量!

正文完

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]