共计 5819 个字符,预计需要花费 15 分钟才能阅读完成。

在汽车行业的朋友,相信你一定听说过“审核”,今天 BSI 公司刚审核好,明天大众的审核员又要过来了,福特的Q1审核近期又要开始准备了!

这些“审核”搞晕你了吗?

主机厂的思路不再局限在零件质量上了,过程和体系质量也成为其关注的一部分。

他们的人员接受的培训是一样的;

所使用的设备(锅)品牌型号是一致的;

原材料(鸡、土豆)是统一配送的;

奶油挤多少,油几度,炸几分钟这些方法都是标准化的;

整个店面、厨房环境也是统一装潢的;

上面提到的人、机、料、法、环就是过程质量。

过程质量是如何保证的呢?靠体系质量,经常我们会调换个顺序,就是质量体系。

早期的时候比较混乱,美国有QS 9000、意大利有AVSQ、 法国有EAQF、德国有 VDA6.1。

这些体系的认证多为第三方进行。

什么叫第三方?指两个相互联系的主体之外的某个客体,叫作第三方,比如你给大众供货,你自己叫自己第一方,你叫大众第二方,没有直接供货的机构(比如莱茵认证机构)叫第三方。

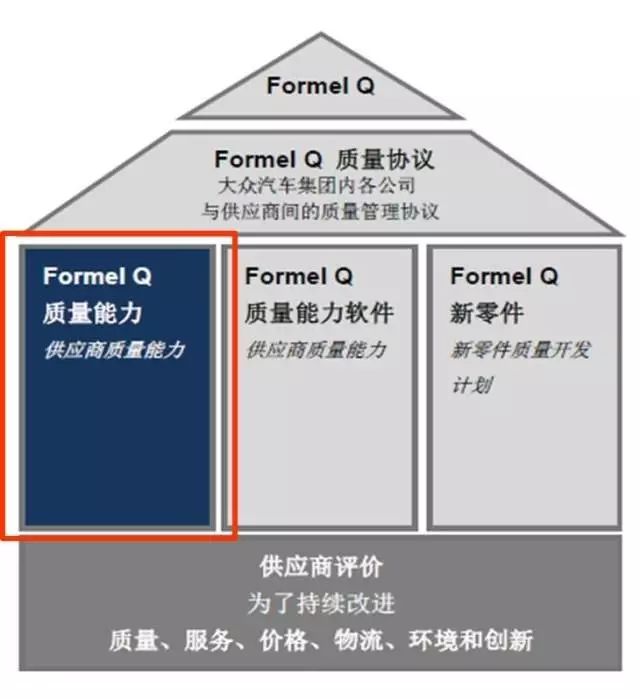

但毕竟VDA制订手册是行业性质的,大众还有其自身的要求,这些要求加上VDA6.3一起就形成了大众对供应商的要求,这就是Formel Q质量能力。

体系审核是达到大众A级供应商的必要条件。

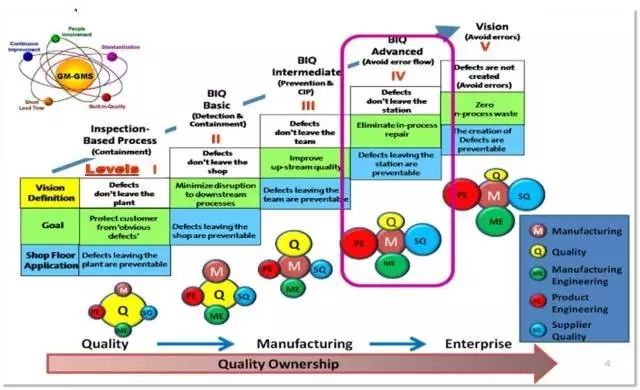

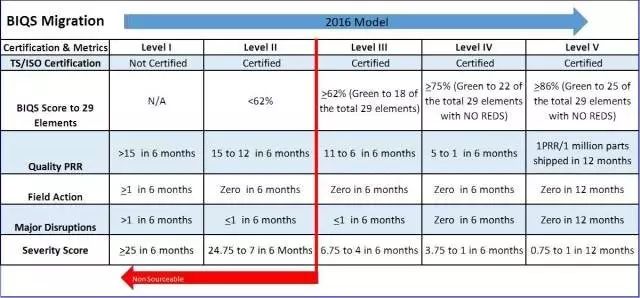

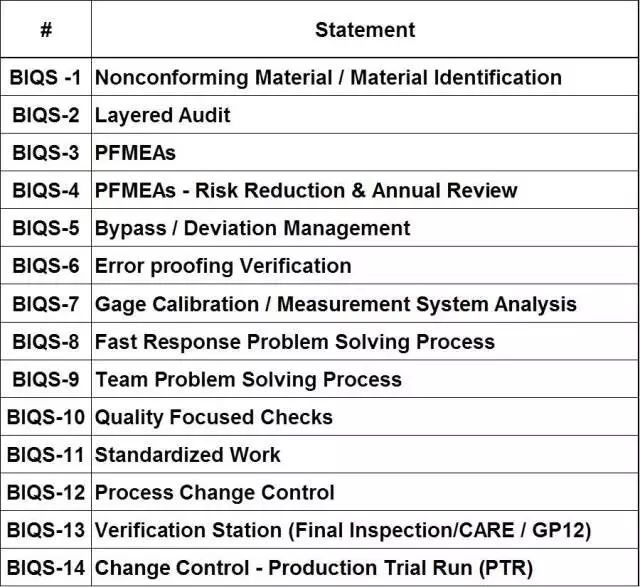

QSB的全称是Quality Systems Basic,即质量体系基础,是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。

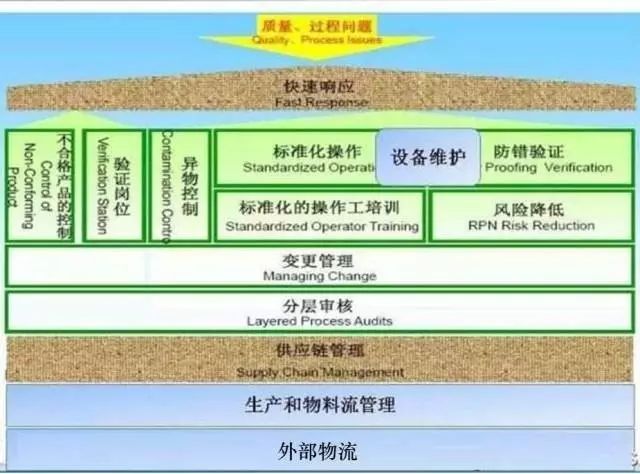

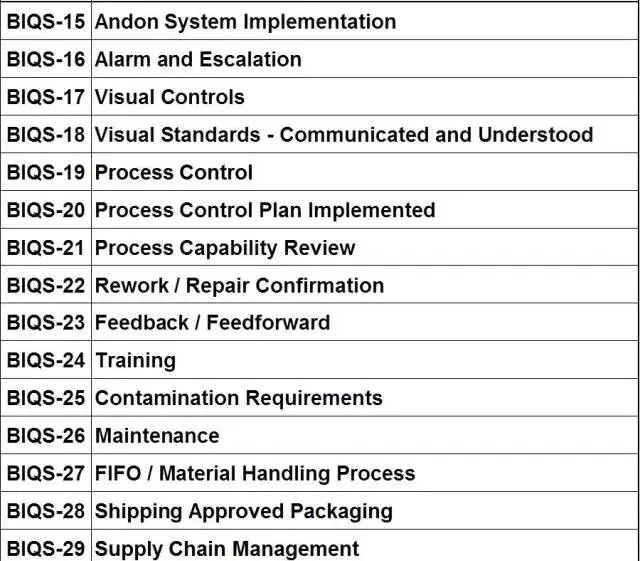

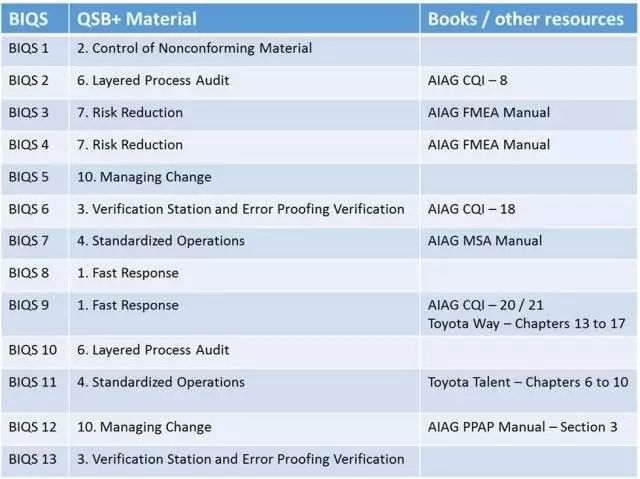

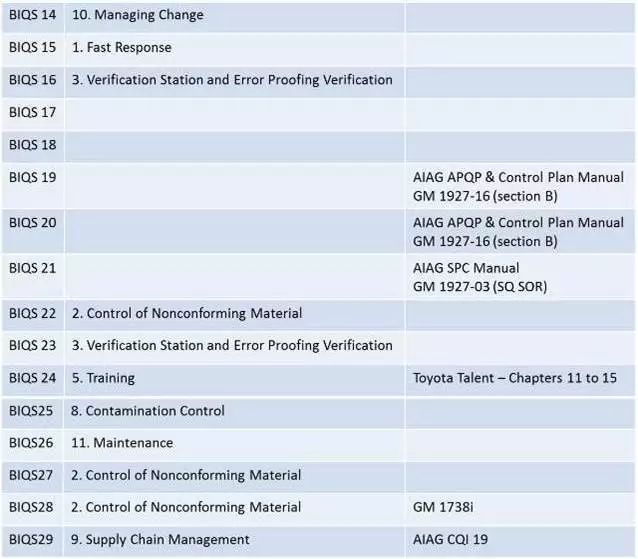

QSB+(Quality Systems Basic Plus,质量体系基础+)是QSB的最新版本,从13个战略方向不断提升整个供应链质量管理水平。

毕竟,客户的审核只是短时间的、非日常的,只有培养供应商形成自己发现问题并解决问题的机制,才是长效的、稳定的机制。

QSB+与ISO/TS 16949的关系可以从下图可以看出:

QSB+则接地气、具体的多,是一套非常实用的工厂管理工作,每个要素都有详细的展开步骤,可以理解成对ISO/TS16949的强化和补充。

反向FMEA、按灯系统等。

—QS-9000 (或 TS 16949) (美国的当然推QS啦,德系要求VDA 6.1或16949)

—ISO 14001(环境管理体系)

—MS-9000, MMOG 或 Odette(材料管理系统评审)

—违背诚信原则

—工厂背书

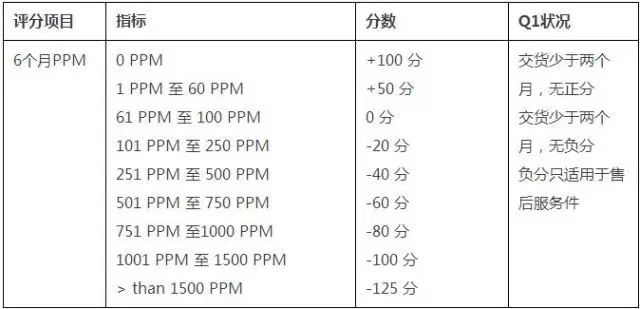

—售后服务件及维修

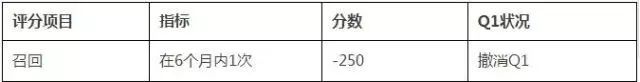

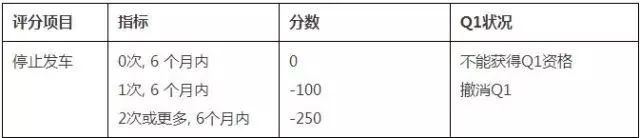

—投产表现(只适用于生产件)

—计划和验证过程的能力

—偏差改进

—制造的效率(精益生产,FTT,OEE)

—客户满意度(在QOS中文件化)

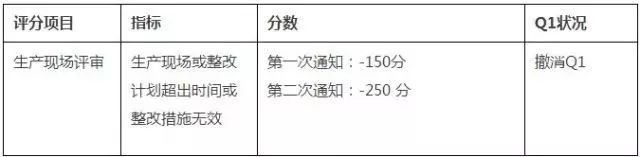

—纠正计划在现场评审后三十天内必须提交给STA

—纠正计划能有效执行

—一、二类供应商每六个月进行一次;

—三、四类供应商每十二个月进行一次

另外,满意的客户、持续改进也是评价的重要方面。

— 基本质量管理体系的执行

—变更管理

—行动计划

—失效模式的预防等

申请Q1需要同时获得以下顾客背书:

– STA –供应商技术支持

– MP&L –物流

– Plants –制造

– FCSD –售后服务

—质量程序

—FMEA/控制计划

—足够的人员配置/培训

—PPAP评审和节拍生产评审

—更改管理

—分供方质量体系管理

—进料质量控制

—控制计划/作业指导书

—过程变异监控

—量具的校准和使用

—零件标识,不合格的零件,包装和发货

—测量、工程规范

—预防性维护/仓库

—制造过程流程,精益生产

—问题解决,纠正措施

—QIP是第二方客户做的更为细致、更为具体的审核、ISO/TS16949则是第三方机构做的审核。

—QIP是在车间水平检查体系是如何运行的,侧重于微观层面、ISO/TS16949检查现场有否有质量体系,偏向于宏观层面。

有意思的是,PSA对QSB+审核时间是最长时限做了要求:不超过2天。

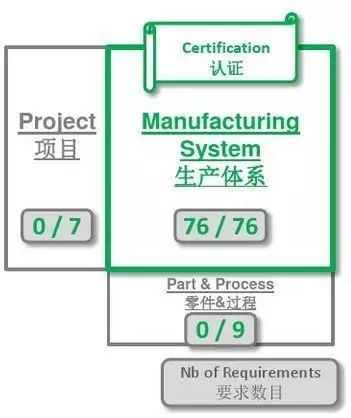

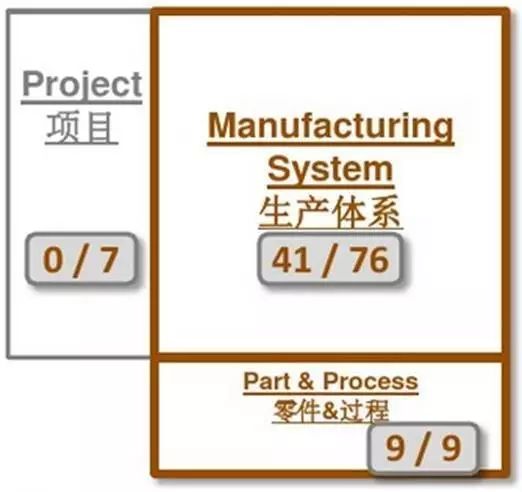

审核时会对76项要求进行评价,不过几大要素与通用QSB+要求一致。

对于供应商自评也没做强制要求,毕竟只是新的供应商审核,后续有没有机会合作还说不定呢。

另外,当出现重大问题后,作为一种诊断工具去识别薄弱环节。

对于供应商自评也没做强制要求,毕竟只是新的供应商审核,后续有没有机会合作还说不定呢。

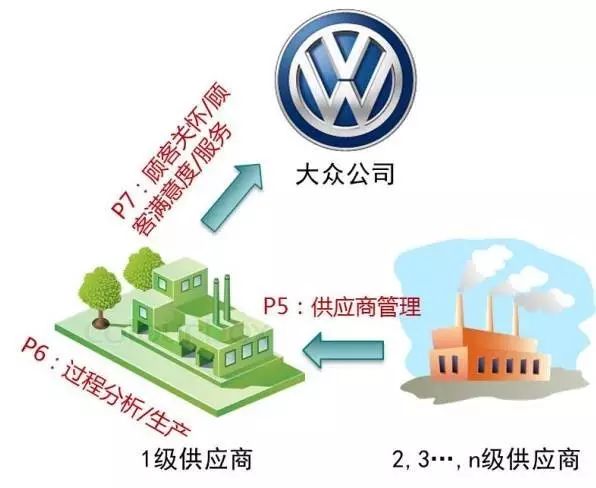

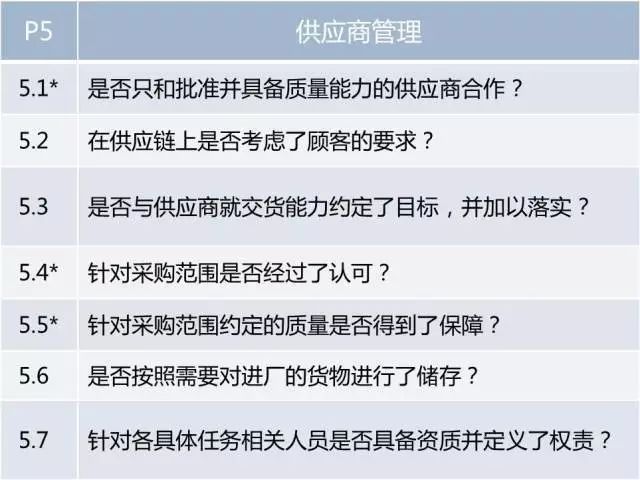

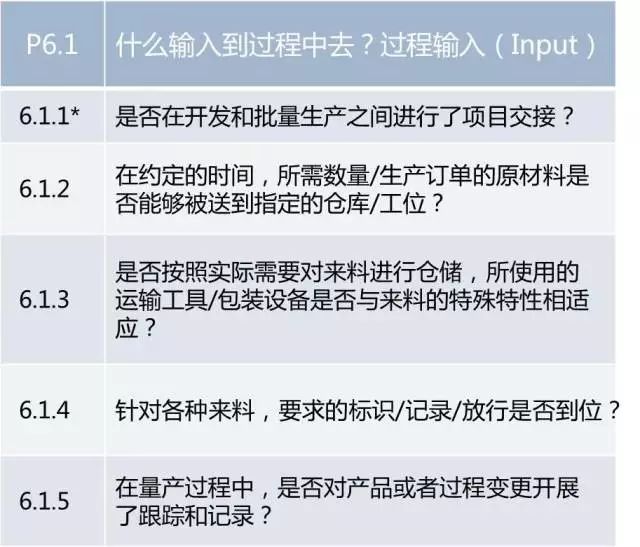

从条款上看,PCPA不涉及项目相关的审核,Formel Q质量能力的过程审核虽然项目涉及的不多,但也有如P6.1.1,P5.4等接口问题的审核条款。

另外,大众的审核员近些年在过程审核的时候,也加大了对项目审核的力度。

在此之前,经历了等级审核、HQS9000、HMC/KIA三个阶段。

—文档管理:图纸、流程图、FMEA、控制计划

—工艺:APQP、零件认可、加工能力、重新生产

—产品质量/产能:自检、综合测试、可匹配状态、日产能

—质量的执行:来料控制、生产批准、工艺控制和测试、出厂质量、供应商管理、控制记录、检验工具、返工、不合格品管理

—物流:可追溯、FIFO、包装、工序周转

一个与德系过程审核不一样的地方,不仅要记录供应商做的不好的地方(不符合项或建议项),还要记录做的符合要求的地方。

小唐老师手头的报告关于这些好的不好的描述放到Word里一数,竟然超过了7000个字。

这篇文章小唐老师写了三天,你却要一口气看完,小唐老师是不是太残忍了:)

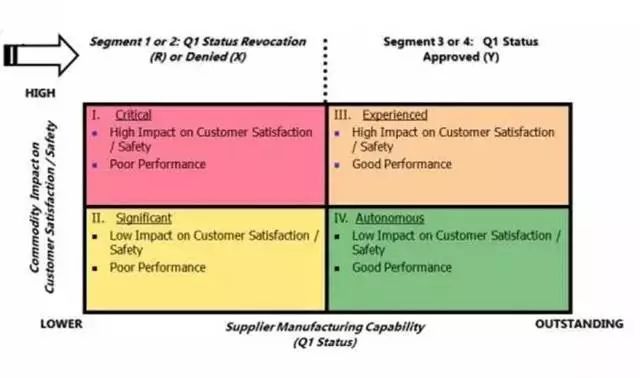

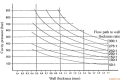

最后奉上一张图给你,看看上面提到的审核分别属于图中的什么审核?

文章转自:汽车零部件技术

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]