共计 3005 个字符,预计需要花费 8 分钟才能阅读完成。

攻螺纹是用丝锥在工件的孔内部切削出内螺纹。

(1)决定丝锥性能的因素包括:工件材料、切削速度、切削刃材料、刀柄、丝锥形式、孔的尺寸、攻螺纹刀柄、切削液、孔深。

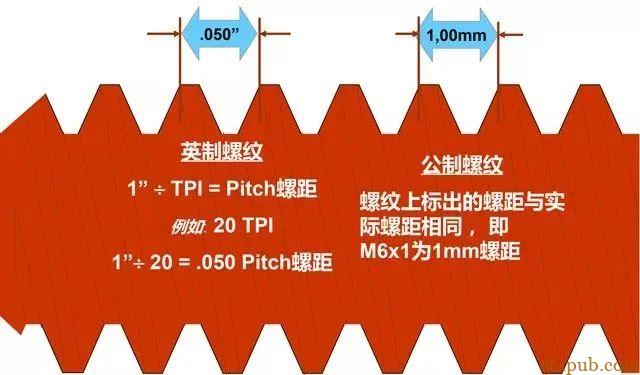

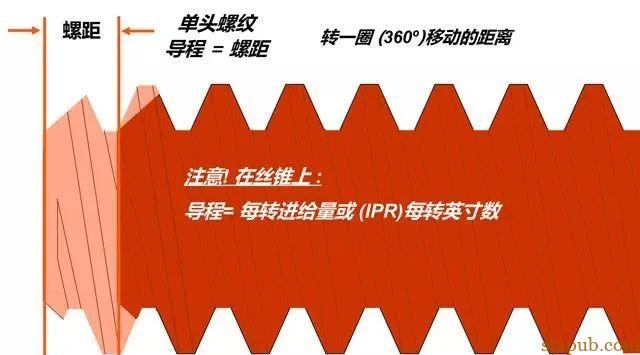

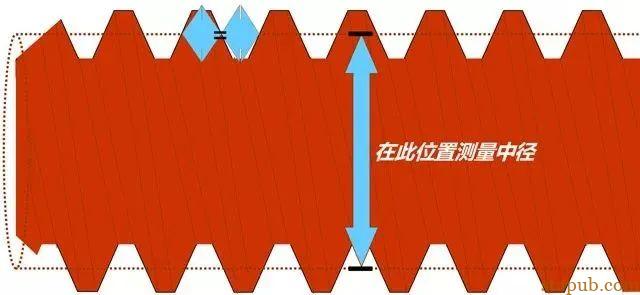

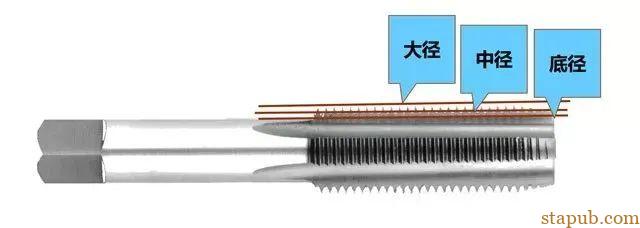

(2)螺距:螺纹上相邻两牙在中径线上对应两点间的轴向距离。

(3)导程:同一螺旋线上相邻两牙对应点的轴向距离。用代号S表示。

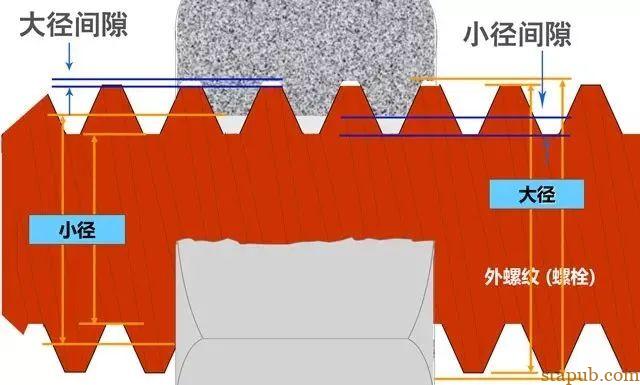

(4)螺纹的公称直径:除管螺纹以通管的内径(英寸单位)为公称直径外,其他螺纹的公称直径,均以螺纹的大径为公称直径(公制单位)。

(5)螺纹中径:中径最为重要,因为它控制所有螺纹组装的配合与强度。中径在节线上,这一位置的齿宽与相邻齿槽宽度一致。

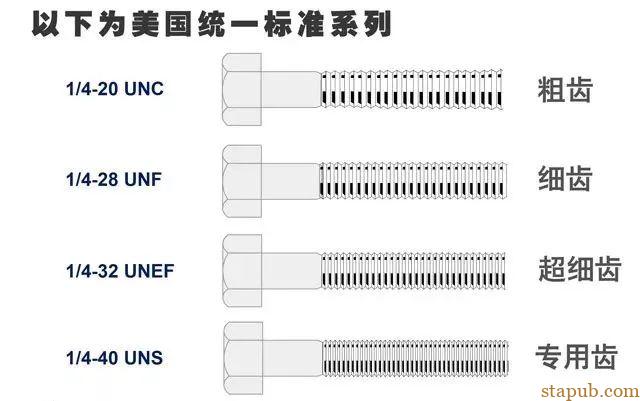

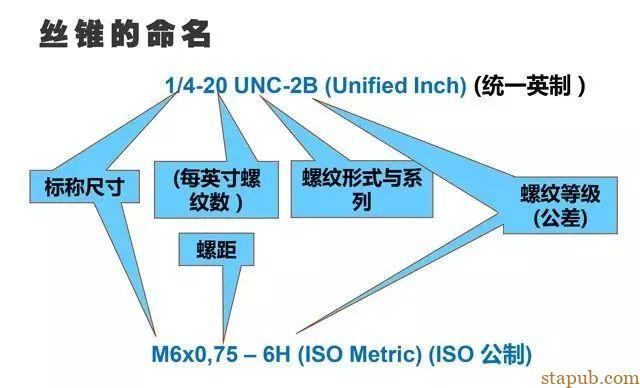

英制螺纹:英制螺纹是螺纹尺寸用英制标注,是美国、英国与加拿大根据统一的体系开发的。

公制螺纹 :根据ISO(国际标准化组织)系统开发的,是全球公制螺纹的标准。

(1)完美应用

攻螺纹过程需要考虑的因素有:工件设计、丝锥设计、应用。其目标是降低切削力,同时丝锥强度达到最大。

(2)平衡各种选项: 必须兼顾应用的方方面面

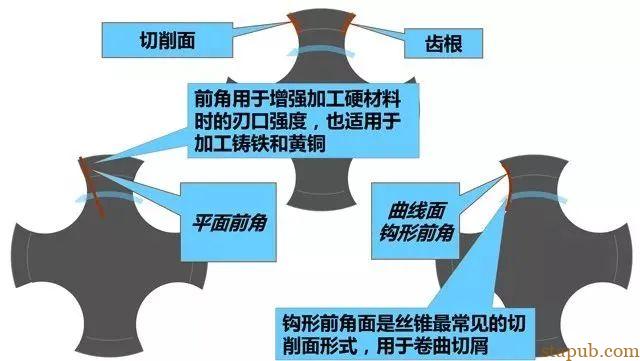

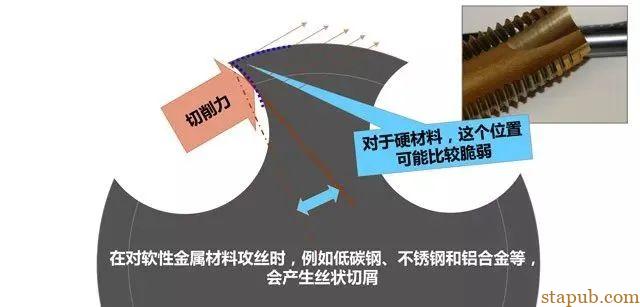

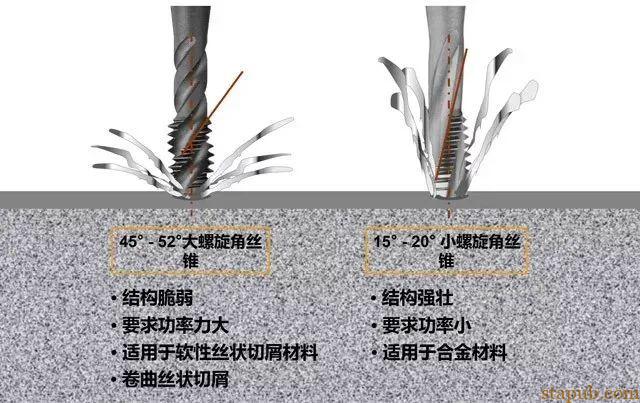

(3)丝锥设计要点:对于形成长屑的较软的粘性材料;丝锥结构简单;前角和钩形角度较大;后角和避空较大;自由切削;易于崩刃;丝锥整体较脆弱;容屑空间大。

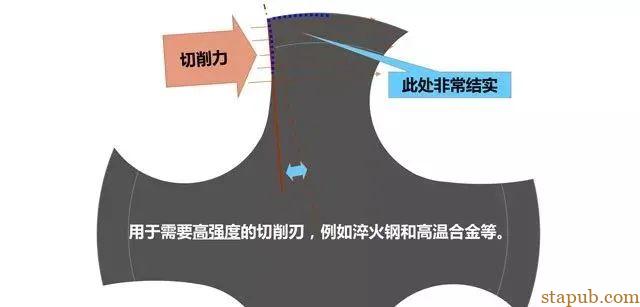

对于硬性材料;丝锥具有重载结构;前角和钩形角度小;铲背和后角小;切削压力较高;刃口设计粗壮,减少崩刃;横截面大;容屑空间有限。

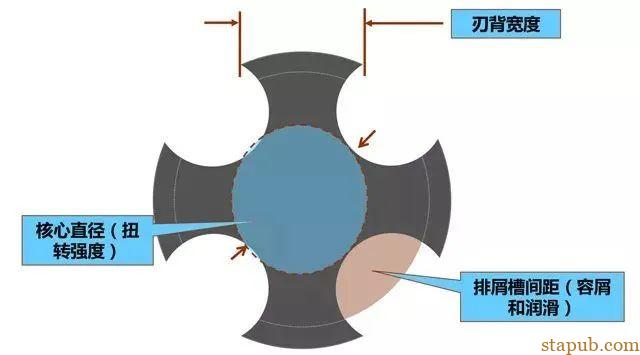

(4)丝锥设计需考虑的因素:丝锥槽型、刀具材料、表面强化处理。这些设计特点必须保持平衡,才能提供适当的切削,切屑控制,润滑和扭转强度。

必须在切削中途停止并反转出孔,而切削依然留在沟槽中。这就给金属加工中的攻螺纹和丝锥的设计带来一个最大的挑战。

(1)丝锥切削面的类型

①正确选用丝锥正向钩形丝锥

②正确选用丝锥小的或负向钩形角丝锥

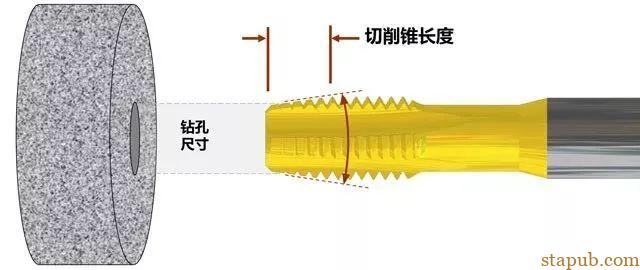

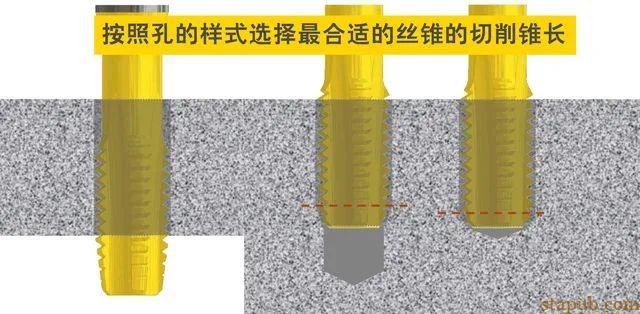

(2)丝锥切削锥

每增加一个切削锥齿,丝锥使用寿命都会按指数延长。测试表明每加半个切削齿螺纹, 刀具使用寿命就会加倍。与其他刀具不同, 丝锥切屑荷载只能随着排屑槽数量和切削锥长度改变而改变。

(3)倒锥:与其他所有的刀具类似,丝锥也略有倒锥。

(4)螺纹铲背

螺纹铲背的优点有:切削轻快,热量积聚少;丝锥上缠绕,粘结的材料少(粘屑,积屑瘤少);可采用较高的攻螺纹速度;补偿工件材料的塑性变形。

螺纹铲背的缺点有:切削刃变脆,易于崩刃;主轴和装夹(包括浮动刀柄)刚性不足是会使螺纹变差;在反转时非常细小的切屑可能会嵌入使切削刃崩刃。

(5)丝锥公差

每个丝锥都有专用的中径尺寸。

标有 H 或 D 公差的丝锥 ( 主要是美国的丝锥 )

■H/D 公差表示丝锥的螺纹尺寸。

■字母表明丝锥的尺寸大于或高于基本中径 (“H”=英制 , “D” =公制 ), 还是低于基本中径 (“L”=英制 , “DU”= 公制 )。

■实际丝锥尺寸数字与基本中径有关,如:H2,D3,L1,或 DU2每个丝锥都有专用的中径尺寸。

丝锥往往标有螺纹等级

■通用 HP 丝锥系列。

■标明丝锥是符合部件配合等级的正确尺寸。

■3B级丝锥适用于 2B 级部件。

■标有 “ X” 的丝锥等级表明其公差较大,用于精密丝锥,电镀或热处理部件,或用于接近(弹性记忆)的材料 。

电镀的攻螺纹

■对于内螺纹,您必须选择较大公差等级的丝锥。

■较大的中径会使螺纹尺寸稍微大一些。

■电镀以后的增大量又会使螺纹尺寸回到规定值。

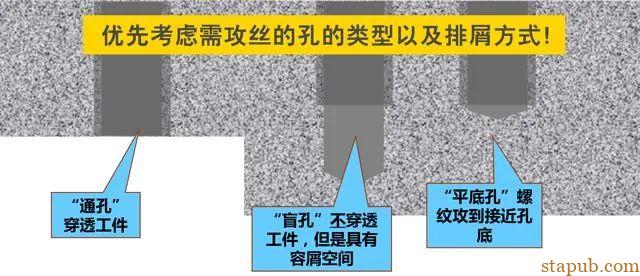

(1)孔的类型和切屑处理

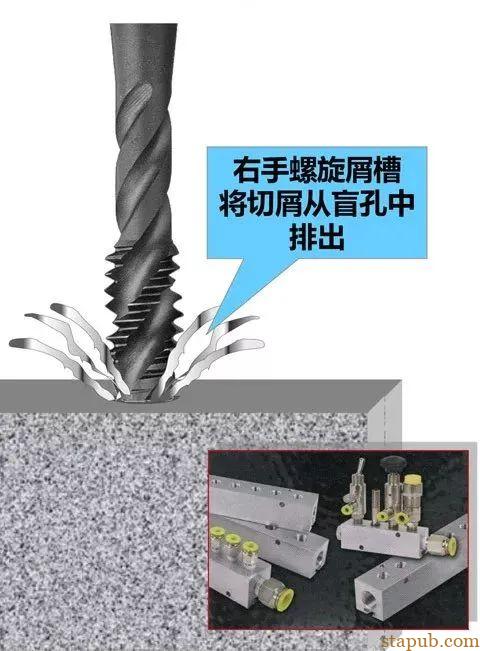

(2)挤出切削,螺旋排屑槽丝锥

■最适合用于盲孔和深孔加工。

■推荐用于产生粘连切屑的材料。

■非常适合用于断续切削。

螺旋排屑槽丝锥的锥芯很薄,是丝锥设计中最脆弱的部分。因此,速度要比直排屑槽丝锥低30%~40%,以免断裂。

(3)拉出切削

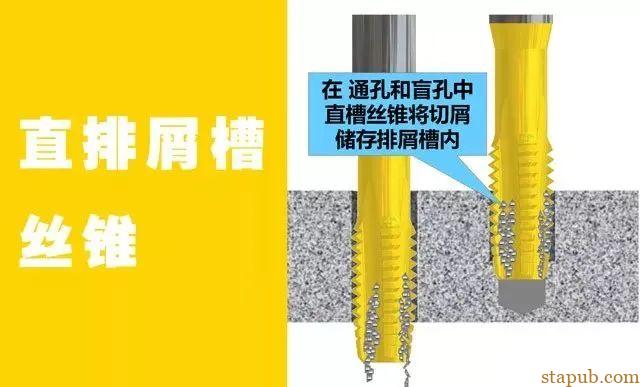

(4)直排屑槽丝锥

强度最大的丝锥。

推荐用于易断屑的材料,如黄铜和铸铁或硬化钢。

通常需要冷却液或气体 冲洗排屑槽中的切屑。

可以具有多种切削锥形式。

– Taper (Form A)“A” – 初锥

– Plug (Forms B & D)“B/D” – 中锥

– (Form C) “C” – 半平底或修正平底

– (Form E) “E”– 平底

(5)挤压丝锥

其加工特点是无论在通孔还是盲孔中都不产生切屑。

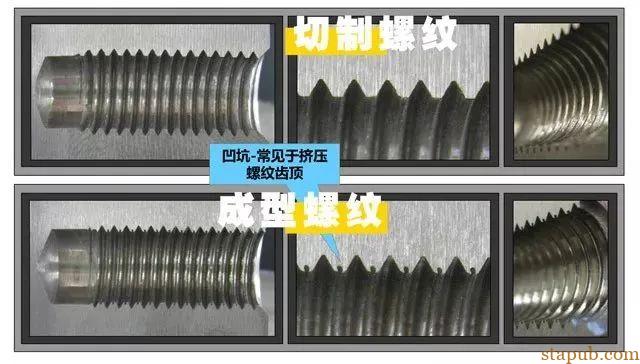

(6)切削丝锥与挤压丝锥对比

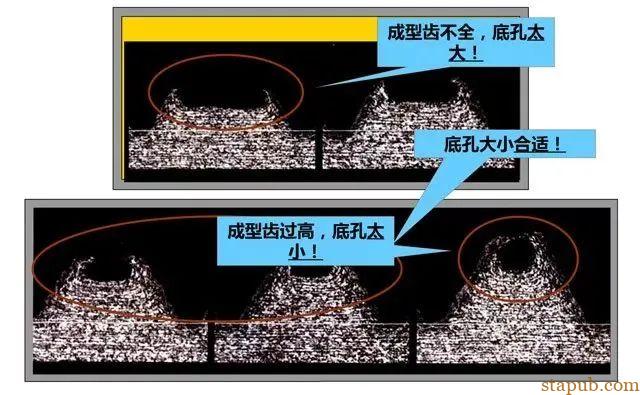

(7)底孔尺寸对挤压螺纹的影响

(1)涂层的优点

①表面处理

改进HSS丝锥的外观

不会改变丝锥的尺寸

②丝锥寿命提高

耐磨性高

减少摩擦和功耗

减少崩刃和折断

表面硬度少许提高

③提高螺孔的表面质量和尺寸精度

切削刃保持锋利

具有润滑作用

降低负荷和擦伤

积屑瘤最少

(2)什么是积屑瘤?

工件材料熔焊或咬死在切屑刃上的积留物。

■开始切削时形成积屑瘤并在整个切削过程中扩展。

■积屑瘤严重时,切削压力导致它碎裂,碎片嵌入工件,使工件光洁度变差和尺寸超差。

■积屑瘤碎裂时,使刀具材料的颗粒分解,导致刀具损耗。

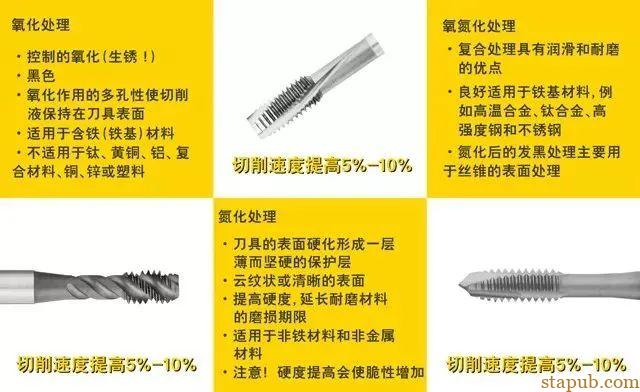

(3)传统的表面处理

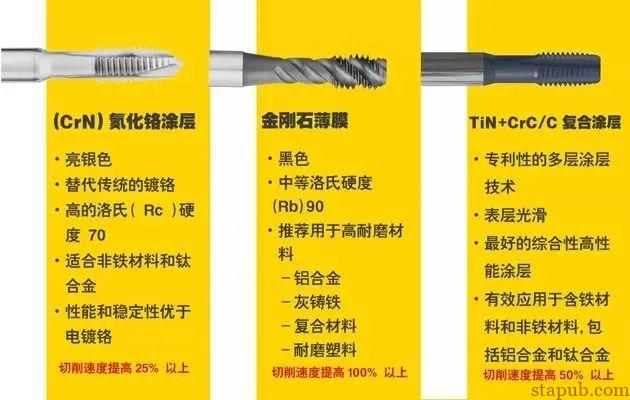

(4)薄膜涂层

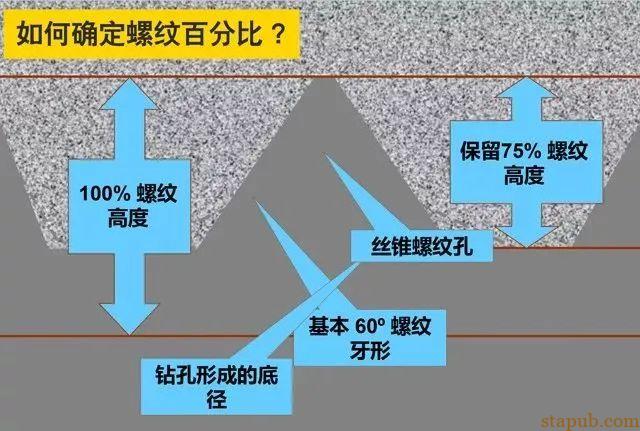

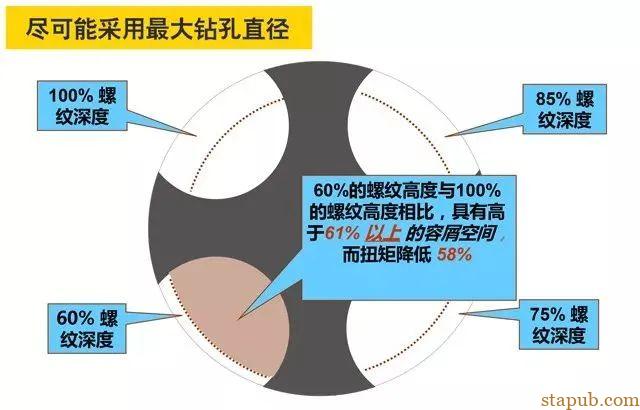

(1)确定螺纹百分比

钻头钻孔尺寸确定了螺纹底径与螺纹高度的百分比,你使用的钻头直径越大,达到的螺纹高度比越小。

(2)底孔尺寸的选择

一般首选螺纹高度的65% 到70%。

83%高度的螺纹仅比65%高度的螺纹强度大2%,但是攻螺纹扭矩超过其两倍。

(3)常见问题

①产生削顶的原因

■手动攻螺纹

– 手动进给不协调,进给太快或太慢

■机床攻螺纹

– 非同步攻螺纹循环编程不当

■丝杠机床

– 丝杠磨损或丝杠调整螺母松动产生背隙

■凸轮进给机床

– 凸轮廓形不对或磨损

■采用气动或液压的机床

– 不可控,压力太高或太低

■齿轮进给机床

– 齿轮调整不当或磨损产生背隙

②解决削顶问题

对于最精密的螺纹,进给应与主轴转速同步。进给量和主轴旋转必须与螺纹螺距相匹配。

(4)CNC机床同步攻螺纹的优点

螺纹深度控制

孔到孔尺寸一致

消除削顶

必要时可以复攻

(5)刀柄的选择

■用于非同步攻螺纹

– 具有固定攻螺纹循环的采用钻进给的CNC机床

– 凸轮,齿轮,气动,或液压进给机构

■用于同步攻螺纹

– 遇到尺寸过大/尺寸过小螺纹时

(6)刀柄维护

适当的刀柄维护可以确保加工高质量螺纹,和丝锥的使用寿命。

■内部机构不应该有切屑和碎片

■经常润滑确保部件灵活移动,防止生锈

■经常测试刀柄,尤其是使用水溶性冷却液时

(1)螺纹过大

攻螺纹数控设置

在无刚性攻螺纹循环的数控机床攻螺纹时:

■编程进给量至丝锥倒程的95%~98%

■使用仅有伸长的刀柄或带压缩锁定的伸缩刀柄

在具有刚性攻螺纹循环的CNC机床上攻螺纹时:

■丝锥导程编程为进给量 100%

■使用整体刀柄或同步刀柄

如果削顶使螺纹量规的止端通过 :

■重新编程 ,遵照“非刚性”程序

■考虑使用快速更换接头。可以有最小“浮动”

(2)切屑缠绕

更改丝锥形式

直槽;较小的螺旋角。

缩短切削锥;更改前角形状;增加槽数;改变速度;钩形较小的;如是刚性攻螺纹,增加啄钻循环;考虑挤压丝锥。

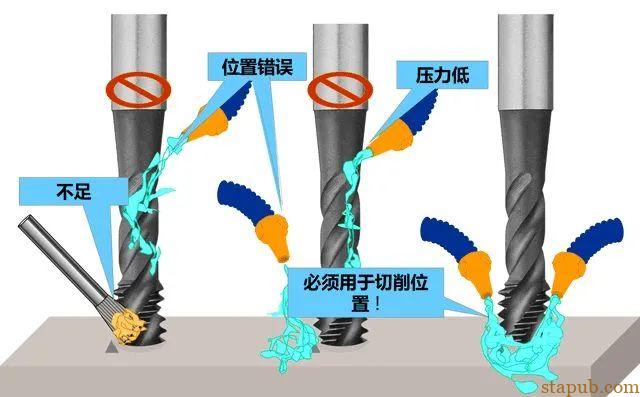

(3)润滑选择

对于攻螺纹而言,润滑的目的是减少摩擦。因此,一般地,攻螺纹使用的是润滑剂,而非冷却液;如果是冷却液,则要增加 EP (超高压) 或HP (高压) 添加剂。

丝锥有固定的大量进给量,由丝锥齿距控制,钻进给量可以调至控制荷载。

(4)冷却液应用

在选择丝锥之前,我们需要了解:

■孔的类型,通孔,盲孔还是深孔

■最小钻孔深度

■要求的最短螺纹深度

■是否考虑采用挤压丝锥

■攻螺纹的工件材料

免责声明:本文系网络转载,版权归原作者所有,侵删

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]