共计 1263 个字符,预计需要花费 4 分钟才能阅读完成。

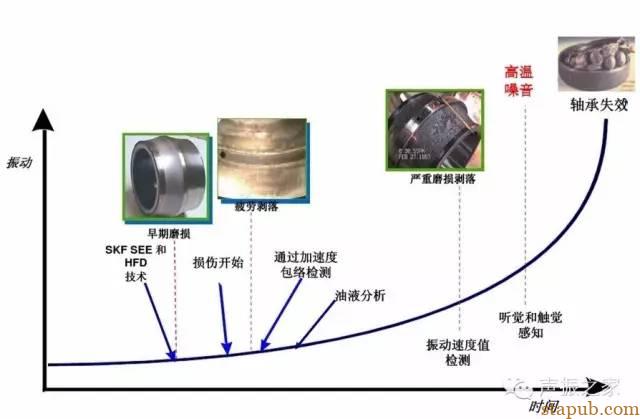

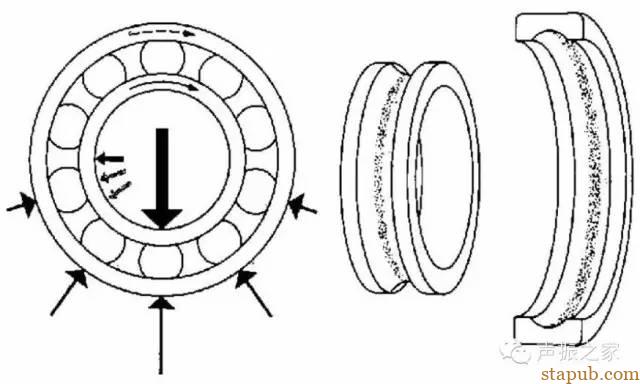

轴承失效过程

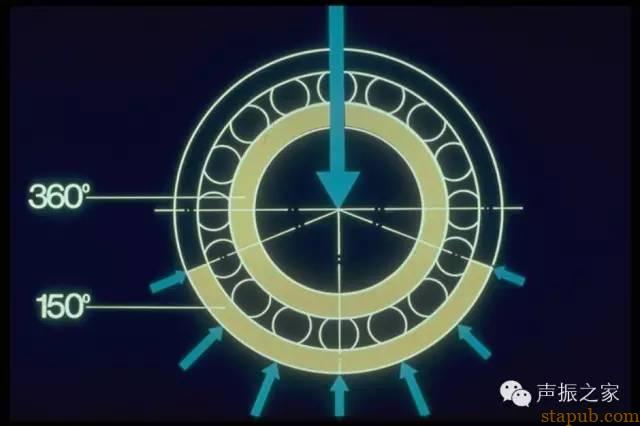

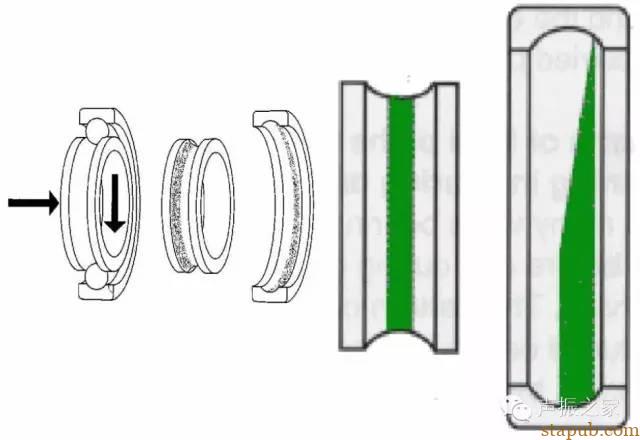

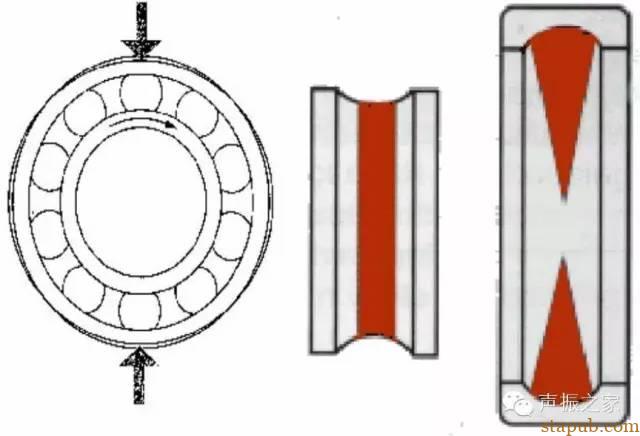

1常规径向负荷区域

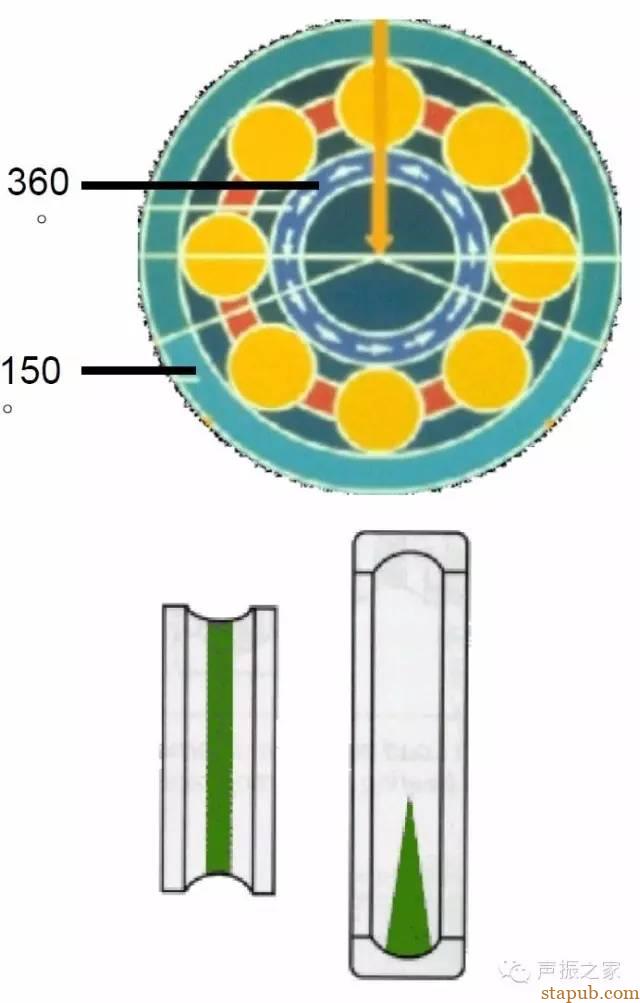

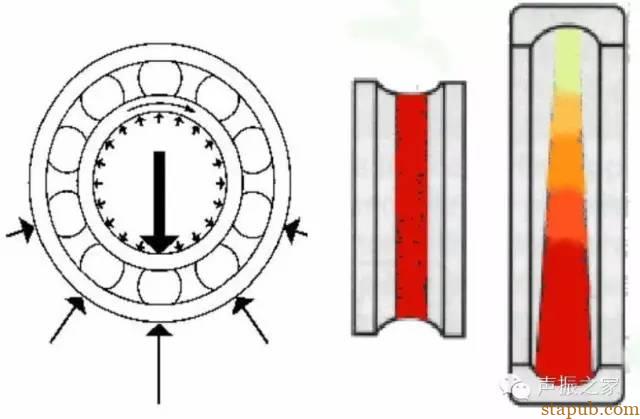

2内圈转动负荷

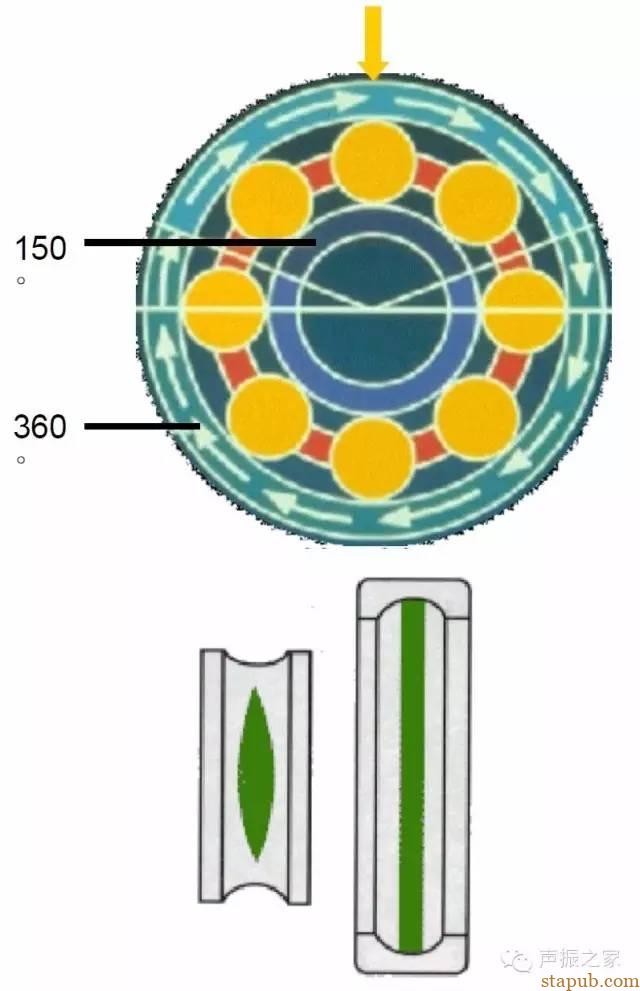

3外圈转动负荷

4组合(径向和轴向)负荷

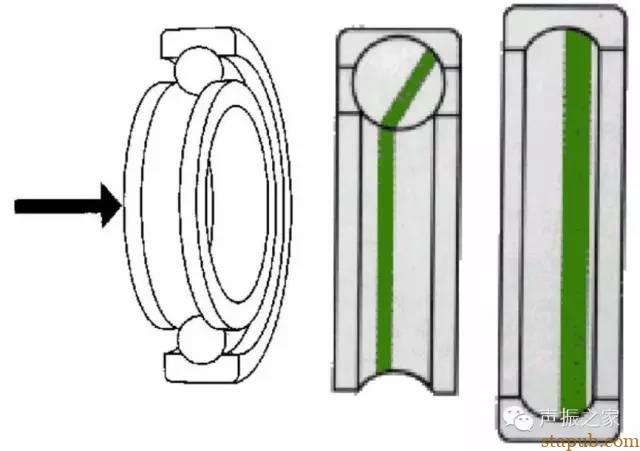

轴向(推力)负荷

5存在偏心时

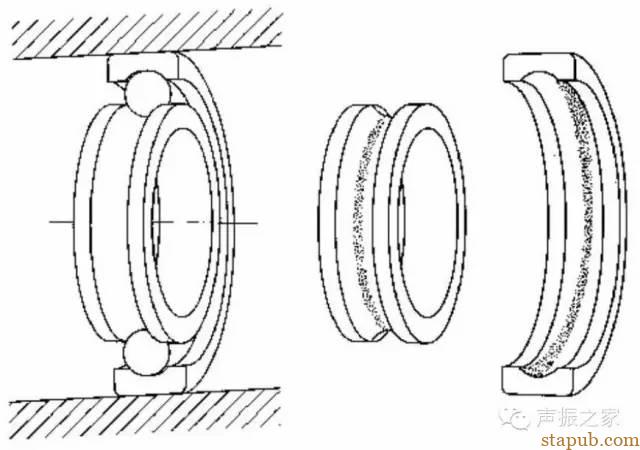

↓↓↓ 外圈倾斜

↓↓↓ 内圈倾斜

↓↓↓球轴承

↓↓↓圆柱轴承

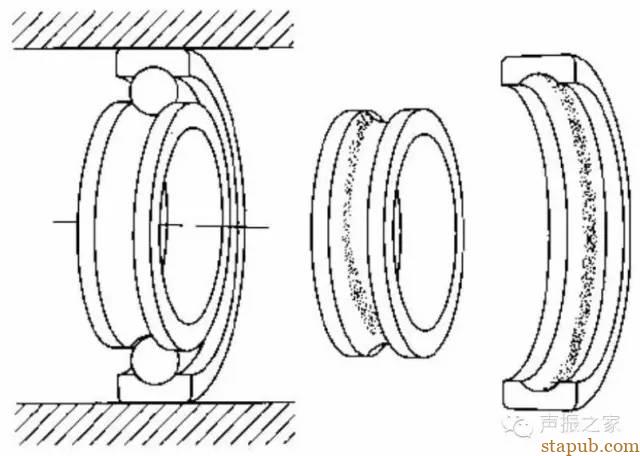

6轴承座孔变形

7过度配合——预负荷

↓↓↓偏心径向负荷

↓↓↓不平衡负荷

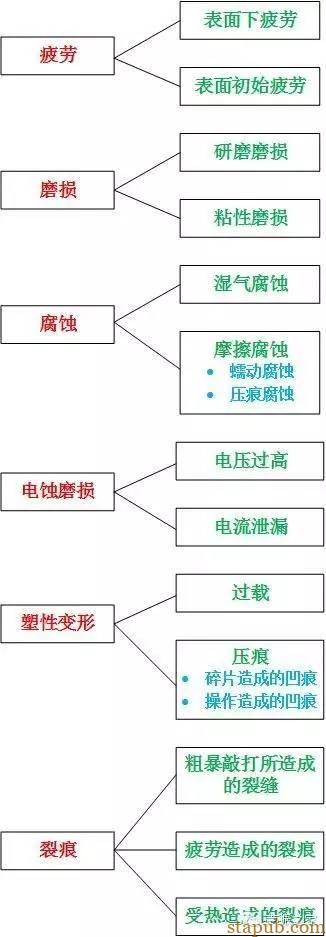

具有可识别失效模式的失效机制

观察损坏情况可帮助识别失效原因

具体的失效模式分类如下:

下面简单介绍一些各种失效模式的基本特征:

1疲劳

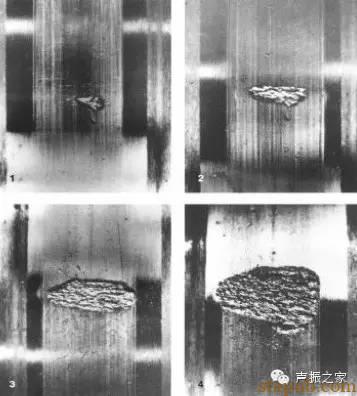

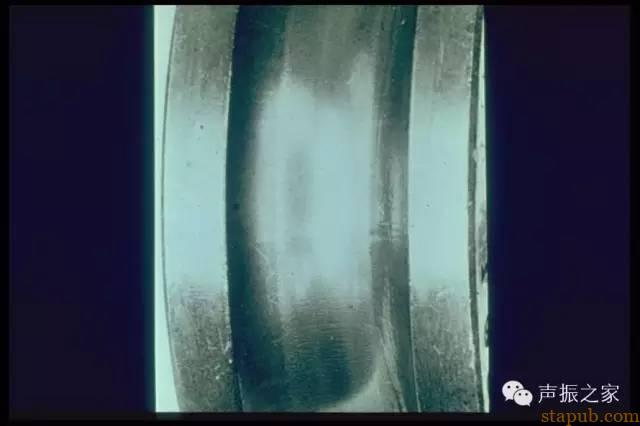

(1) 表面下疲劳

- 重复应力改变

- 材料结构改变

- 表面下的细微裂痕

- 裂痕扩散

- 脱离、剥落和脱落

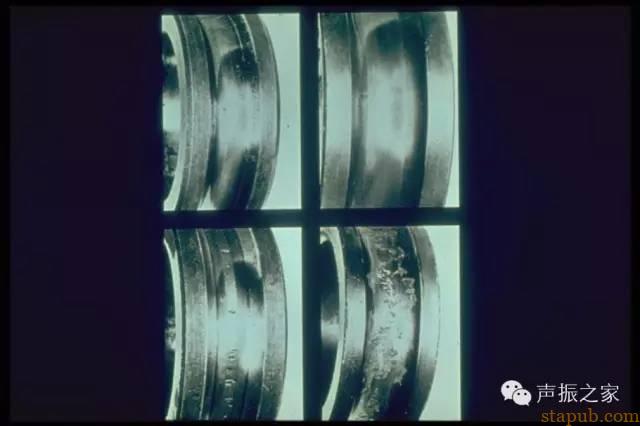

↓↓↓ 疲劳剥落现象

↓↓↓ 边部偏载

↓↓↓ 压痕和冲击

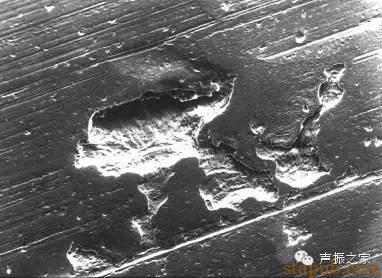

(2)表面初始疲劳

- 表面受挫

- 润滑减少

- 滑动运动

- 发光发亮

- 粗糙的微裂纹

- 粗糙的微粒剥落

↓↓↓ 润滑不当

↓↓↓ 润滑不当造成磨损的过程

2磨损

(1)研磨磨损

- 材料的逐步清除

- 加速过程

- 润滑不当

- 污染颗粒的进入

↓↓↓ 对磨磨损

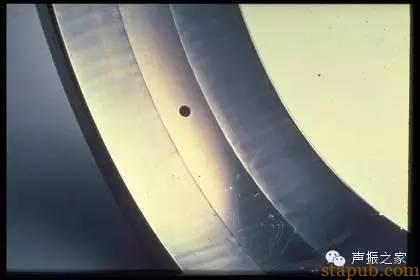

(2)粘性磨损

- 擦伤/滑动/卡紧

- 材料转换/磨擦生热

- 锻造/应力集中并出现裂痕或脱落现象的再次硬化

- 低负荷

- 加速

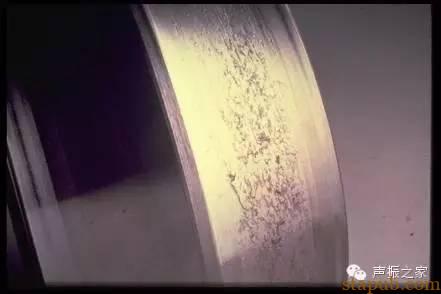

↓↓↓ 滚子与轨道的擦伤

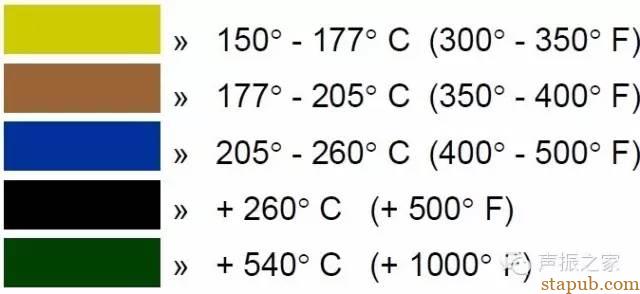

↓↓↓ 温度色变

- SKF轴承可在温度达125°C (~ 250°F)的条件下使用

- 过高的温度可导致硬度下降

- 降低2-4点洛氏硬度可减少寿命50%

3腐蚀

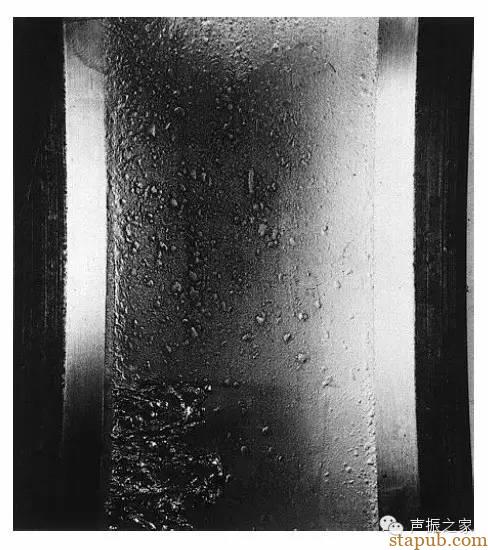

(1)湿气腐蚀

- 氧化/锈蚀

- 化学反应

- 腐蚀点/ 脱离

- 蚀刻(水/油混合物)

↓↓↓ 锈蚀

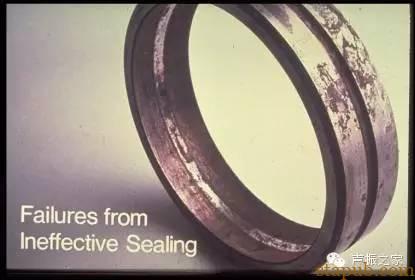

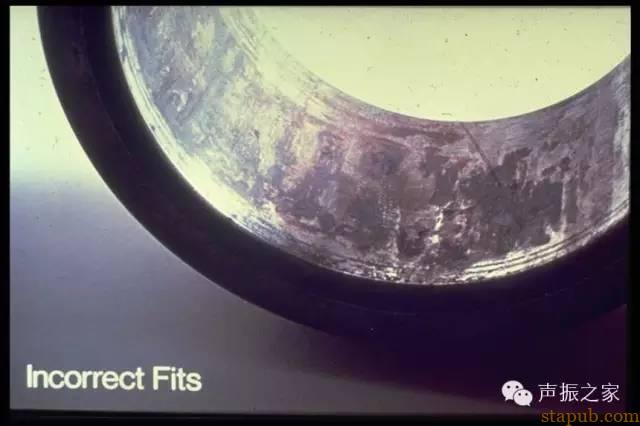

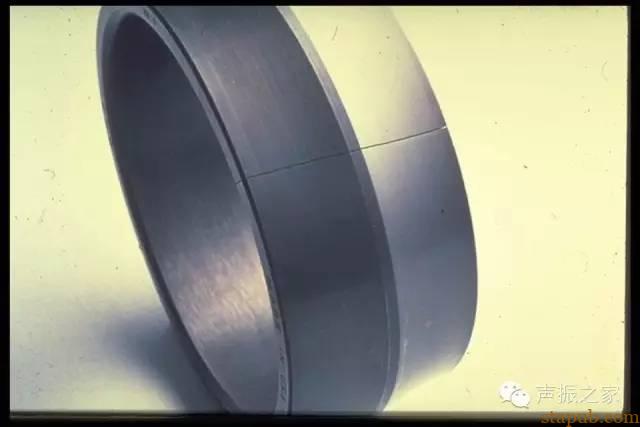

(2)摩擦腐蚀

(a)蠕动腐蚀

- 结合部分的微粒运动

- 粗糙粒子的氧化

- 粉末状锈蚀

- 材料损失

- 出现在配合接面处

↓↓↓ 配合不当

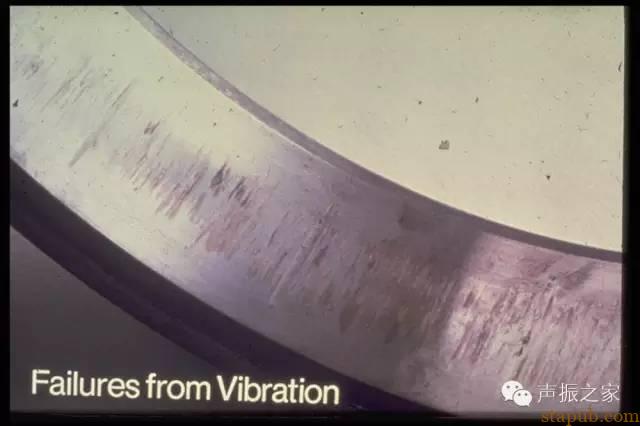

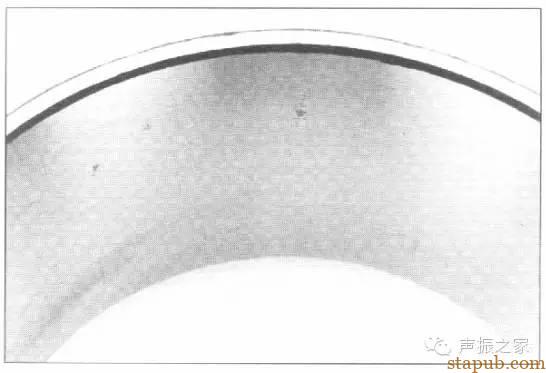

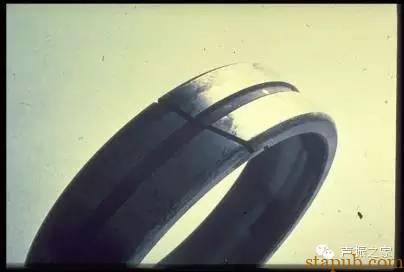

(b)压痕腐蚀

- 滚动元件/滚道

- 微粒运动/弹性形变

- 振动

- 腐蚀/磨损:光亮或红色的凹陷区域

- 固定:在滚动元件的游隙处损坏

- 旋转:损坏部分表现为平行的凹槽

↓↓↓ 振动造成的失效

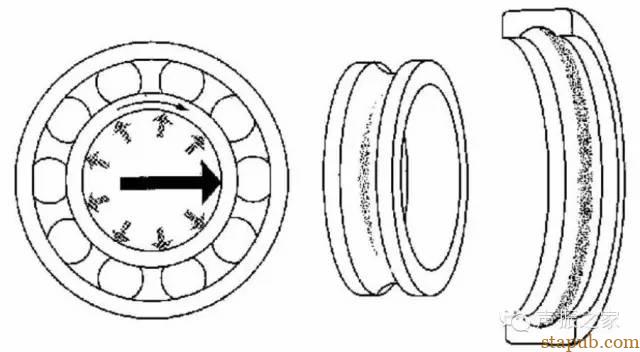

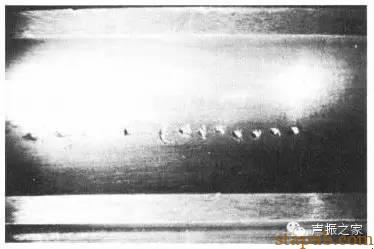

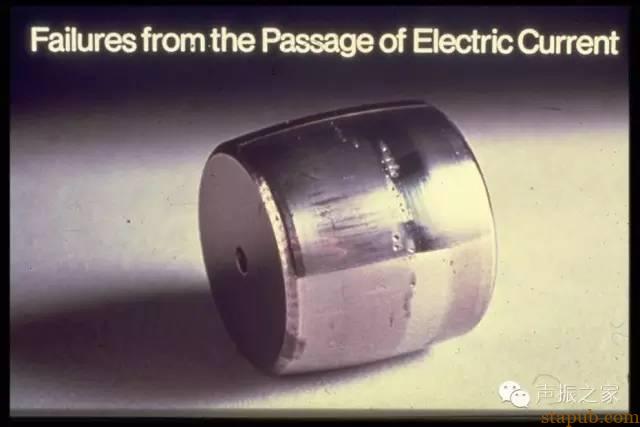

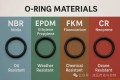

4电蚀磨损

(1)电压过高

- 高电流= 放电现象

- 即时的本地加热可导致熔化和/或焊接现象的产生

- 放电痕达到100μm

(2) 电流泄漏

- 低电流强度

- 位置接近的较浅电痕

- 在滚道和滚子上出现凹槽,与滚动轴平行

- 颜色褪为深灰色

电流通过的解决方案:

组合式深沟球轴承

↓↓↓ Inso涂层

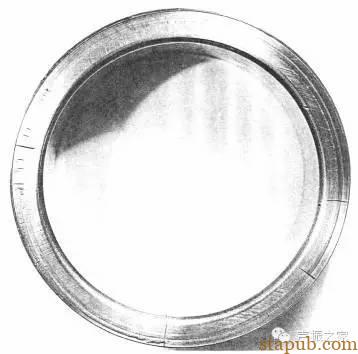

5塑性变形

(1)过载

- 静态或冲击负荷

- 塑性变形

- 滚动元件间隔出现凹陷现象

- 操作造成的损坏

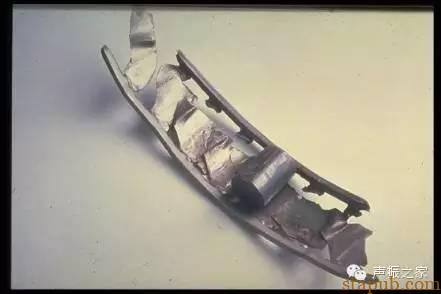

↓↓↓ 安装中出现的损坏

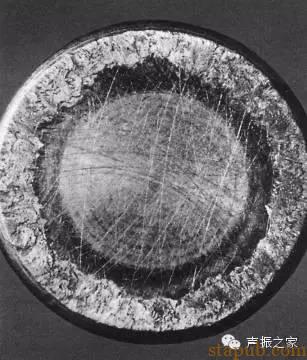

(2)凹痕

- 局部过载

- 颗粒的过度滚动= 凹痕

- 由低碳钢/硬化钢/硬质矿物颗粒造成

- 局部过载

- 由坚硬/锋利的物体造成的刻痕

↓↓↓ 颗粒造成的凹痕

↓↓↓ 操作造成的损坏

↓↓↓ CRB滚子损坏,使用不当造成的失效

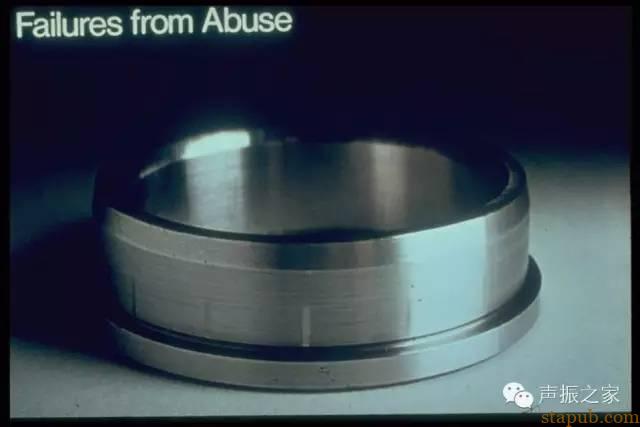

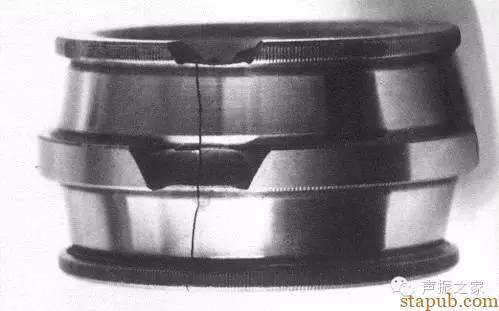

6列痕

(1)粗暴的敲打所造成的裂痕

- 集中的应力超过了抗拉强度

- 冲击/过度应力

↓↓↓ 过度配合所造成的裂痕

(2)疲劳造成的裂痕

- 在弯曲作用下超出了疲劳强度

- 裂痕开始出现/扩散

- 最终形成裂痕

- 圈和保持架

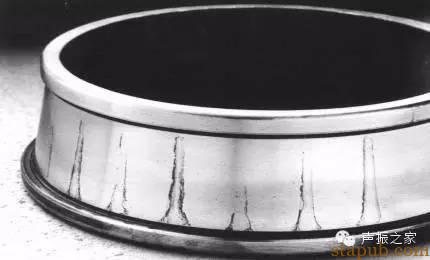

(3)受热造成的裂痕

- 过度滑动和/或不足的润滑

- 高磨擦热量

- 裂痕出现在滑动方向的正确角度上

- 收集运行数据、监控数据

- 采集润滑剂样本

- 检查轴承环境

- 评估安装条件下的轴承状态

- 标记安装位置

- 卸下、标记并包装轴承和零件

- 检查轴承座

- 检查轴承和零件

- 记录目测的观察结果

- 使用失效模式排除不可能的原因并确定实效的根本原因

- 如需要联系外界人员以获得帮助

- 若有必要开始修理

正文完

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]