共计 2279 个字符,预计需要花费 6 分钟才能阅读完成。

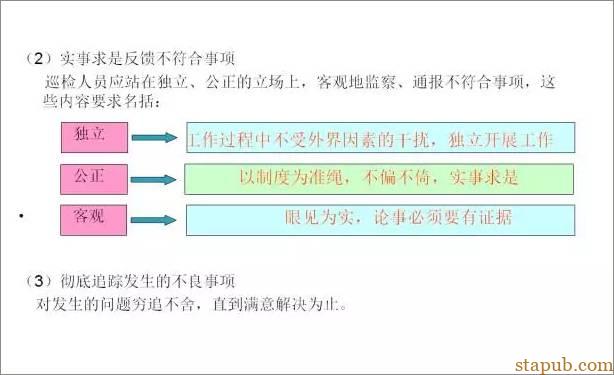

公正:就是以制度为准绳,不偏不倚,实事求是。

客观:就是眼见为实,论事必须有证据。

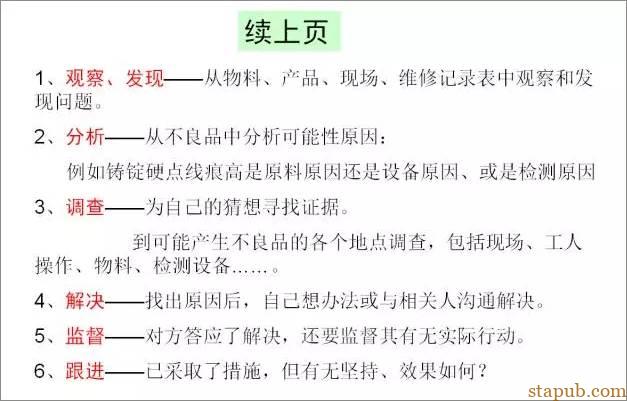

3. 彻底追踪不良事项

对发生的问题要穷追不舍,直到满意解决为止。

- 生产前进行的针对首件的检验。

- 特别针对依赖设备及工装等易产生系统性风险的工序,如涂布、激光焊等。

- 可能产生批量不良的工序,如制浆、涂布、激光焊、注液等。

3. 首检容易出现的问题

- 只重视产品,不重视来料及工装,工艺,结构及性能测试问题。

- 作首检合格却未完成首检程序,无首检报告,导致出现问题时无法追溯和分析原因。

- 首检不合格未立即报告。

4. 首检的风险控制

- 在首检后首批下拉的50-100pcs产品进行跟踪和复检。

- 对首检异常和有关部门不配合要立即逐级上报,直到问题得以解决。

- 在巡检中发现问题首先查首检相关记录和必要时及时进行复检。

首检必须合格,且程序完整。

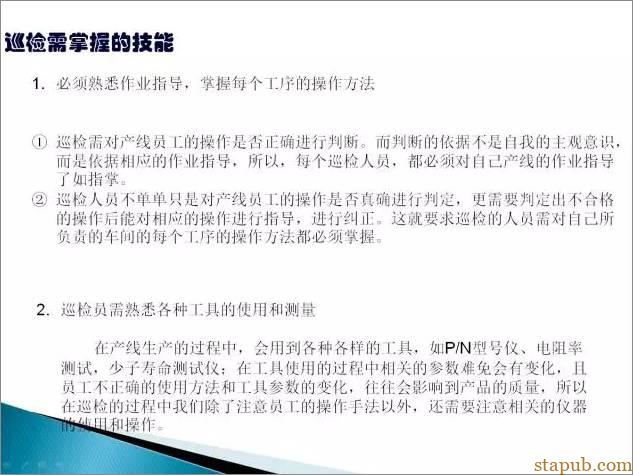

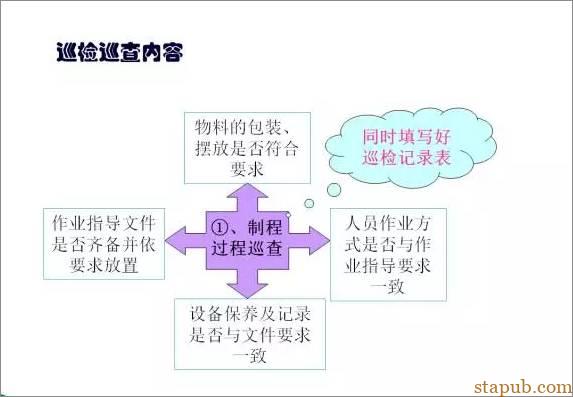

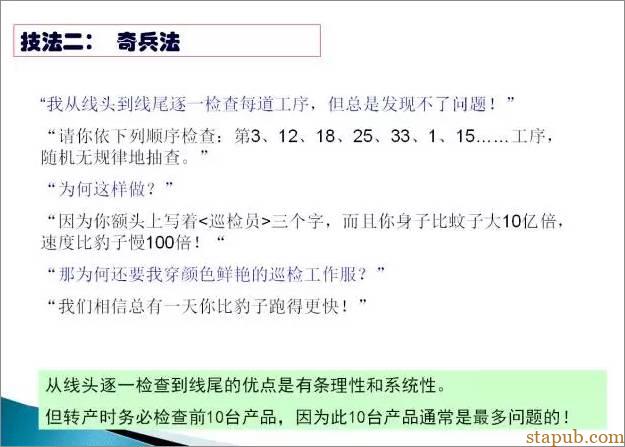

巡检的重点是:新的产品,新的设备及工装,新的来料和有异常的来料(如经评审的物料),新的员工,及不稳定的过程中的变更,如生产中途修机,更换材料,变更工艺,换人,调试设备等。

3. 巡检容易出现的问题

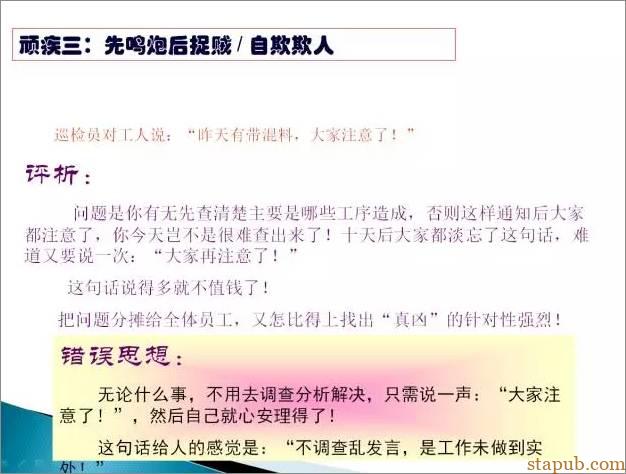

- 异常未解决,上次异常未关闭,忘了确认改善效果,又进行生产。对前次异常未解决的生产应拒绝其生产并立即报告。

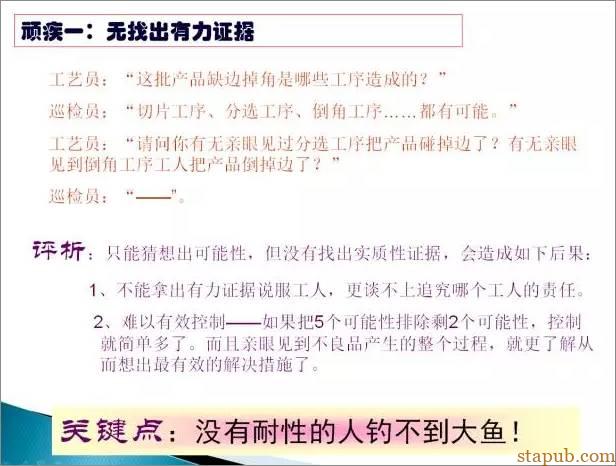

- 异常未找到真正的原因,不良产生的源头仍在产生不良品。

- 只注重产品的不良,不重视来料和工艺,设备工装管理维护。

- 只注重巡检中抽取的样品的不良,未对转序的不良进行监控。

- 只重视不良率,不重视不良分布。

- 只重视重点工序不重视一般工序。

- 对全检工位监控及了解不足。

对全检工位作为重点监控,将全检工位的问题追溯到具体的作业岗位,从后面往前追查源头,并加以控制是事半功倍的方法。

定时对转序产品按抽样计划进行抽检,容易发现连全检都没能发现的问题。是真正有效地交叉控制抽样风险的最好的办法。

发现问题必须及时通知下工序,以便下工序进行协防,把关,对临时变更也应及时知会下工序。

- 不良率超过控制目标(根据产品及品质的不同发展水平而定,由主管以上人员确定)。

- 在SPC体系中达到判异的条件。

- 实际报废或损耗数较大,需要作出反应。

- 首检不合格或经调整后重新首检后仍不合格。(首检不合格后必须作出调整才可再次制作首件,未作任何机器,人员,作业,工艺的调整,再次首检合格可能是假象,不能排除在量产中出现问题,达不到首检的目的)

- 品检人员容易忽略对工艺,来料,作业,设备的异常问题的报告,只注重产品及不良率的异常。

- 只注重不良率不注重不良分布。

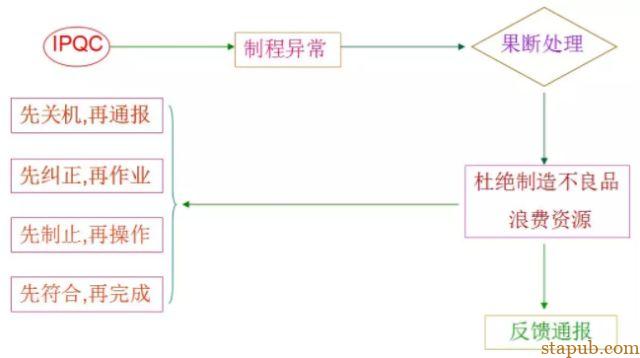

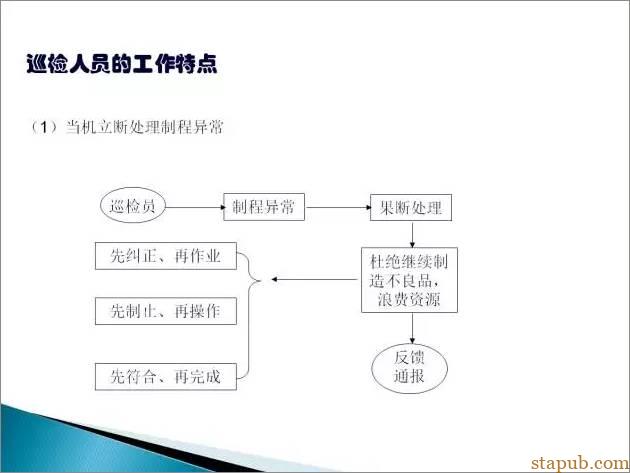

3. 品质异常中IPQC的处理

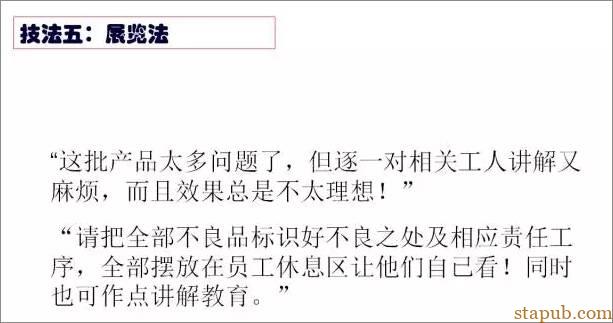

- 要及时发现,早发现,报告要准确。

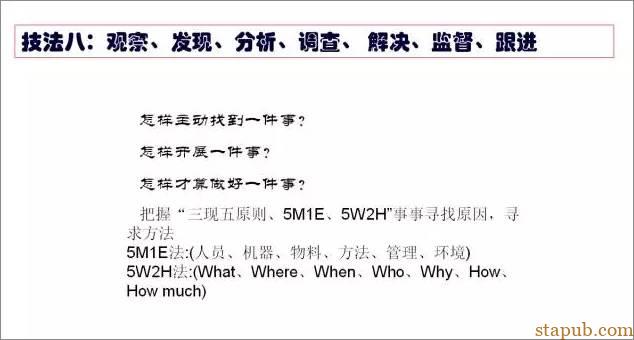

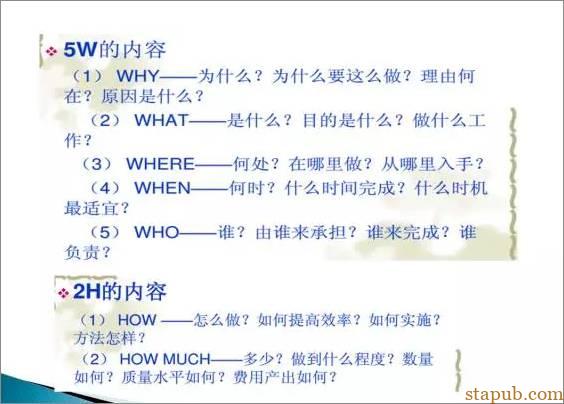

- 出具报告前要对5W2H要素查清查实。

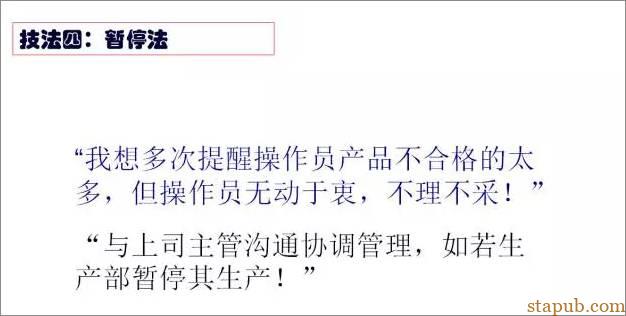

- 和生产现场管理有效沟通,进行停机或停产处理(按权限要求进行)。

- 要跟踪异常报告后的进展和有效性,无效或重发时立刻报告或越级报告。

- 做好充分的准备,提供必要的数据支持,证明异常前后的数据及改善证明。

- 对样本数要尽可能的接近于批量数。

- 巡检中,对样本数(通常是5pcs/小时/每工位)在无法判定时可做扩大样本数或做多次抽样及请组长复检。

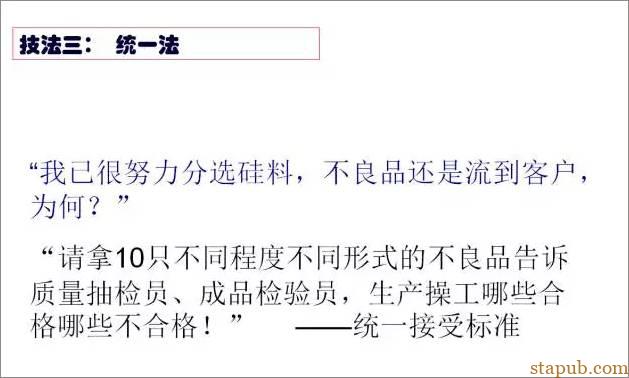

- 针对不同的抽样对象特征,采用合适的抽样方法,及必要时采用两种以上的抽样方法,以起到自我复检的作用。(特别适用于转序等批量检验判定)

复查上工序,检查本工序,优质高效为下工序服务。

3. 质量检验“三检”

自检,互检,专检。

4. 出了质量事故要开展“三分析”

分析事故产生的原因,分析事故的危害性,分析应采取的措施。

5. 出了质量事故要开展“三分析”并要坚持“三不放过”

原因不明不放过,责任不清不放过,措施不落实不放过。

6. 生产员工在生产过程中应坚持“三按、一控”

按图纸、按工艺、按标准,控制不良率。

7. 做好检验工作应当好“三员”

产品质量检验员,质量第一宣传员,生产技术的辅导员。

8. 检验员当好“三员”的同时要做到“三满意”

服务的态度员工满意,检验过的产品下工序满意,出厂的产品用户满意。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]