共计 778 个字符,预计需要花费 2 分钟才能阅读完成。

冲压模具是在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备。

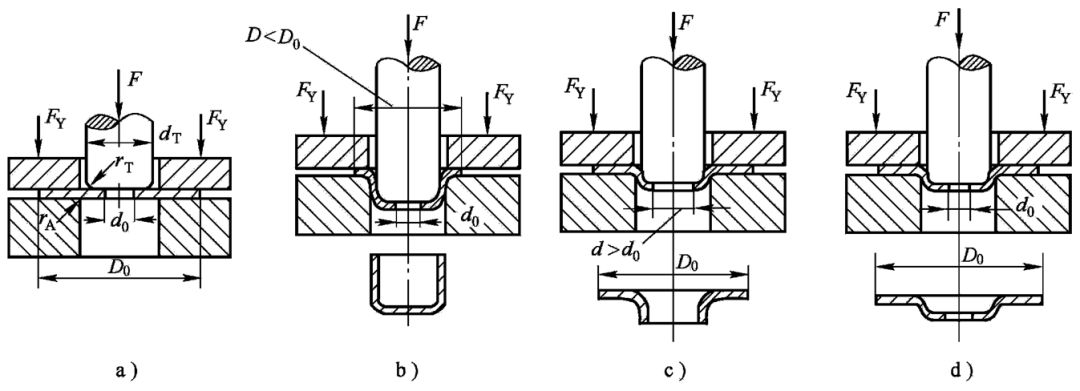

根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模等。

根据工序组合程度分类:单工序模、复合模、级进模。

a)成形模 b)拉深模 c)翻边模 d)胀形模

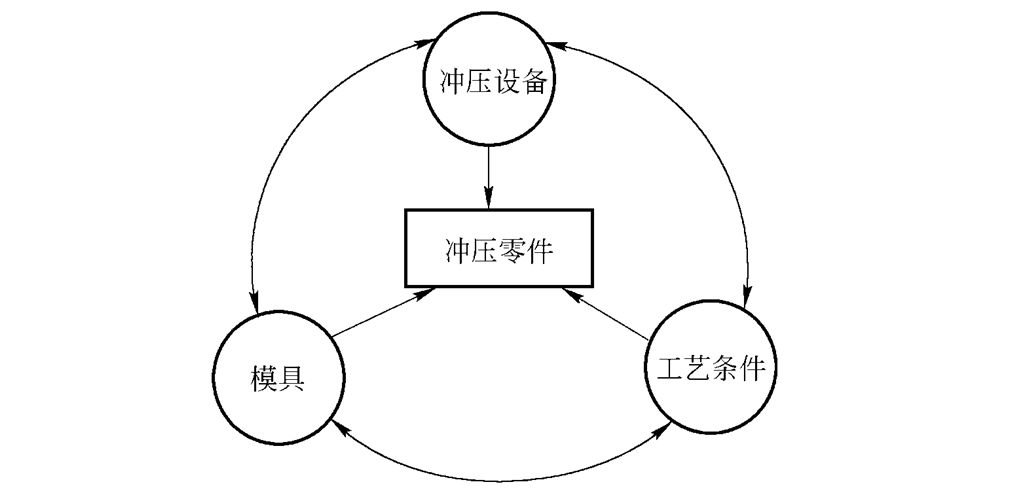

冲压生产的三要素:合理的冲压工艺、先进的模具、高效的冲压设备。

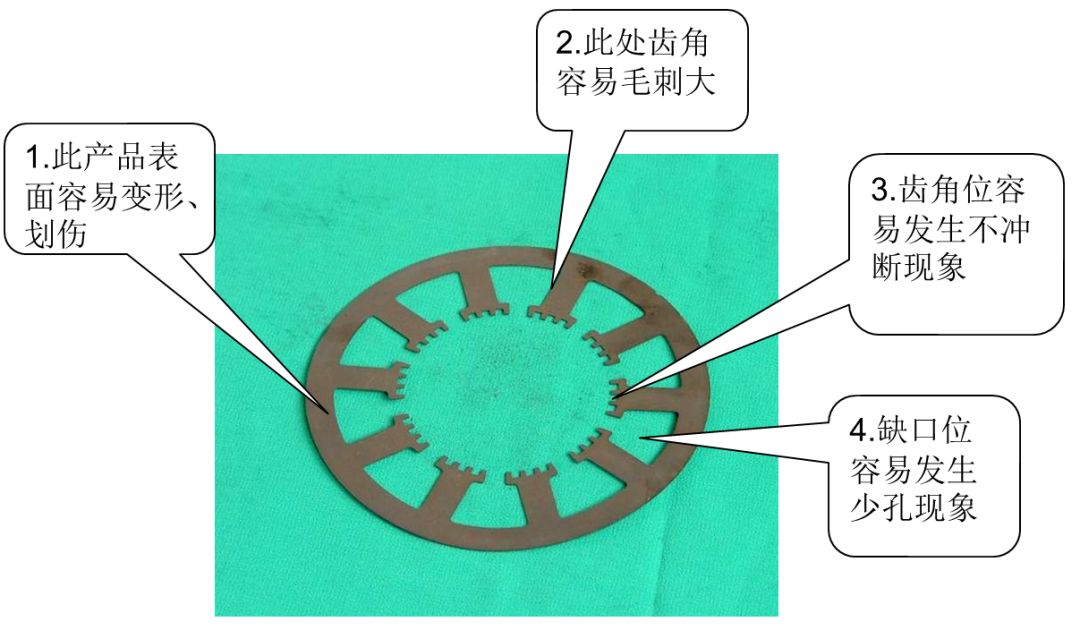

1.落料、冲孔、修边

缺陷:毛刺过大、变形、表面划伤、尺寸不符、少孔等。

(1)毛刺过大→凸凹模间隙过大或过小;刃口磨损;导向精度差;凸凹模位置不同心等。

(2)变形→孔距太小;压料板与凹模型面配合不好;间隙过大等。

(3)表面划伤→操作时有拖、拉等现象;板料在剪切过程中划伤等。

(4)尺寸不符→上料不到位;定位装置损坏或松动,位置窜动等。

(5)少孔→冲头折断;冲头长度不够等。

落料、冲孔、修边产品容易产生缺陷位置

2. 拉延

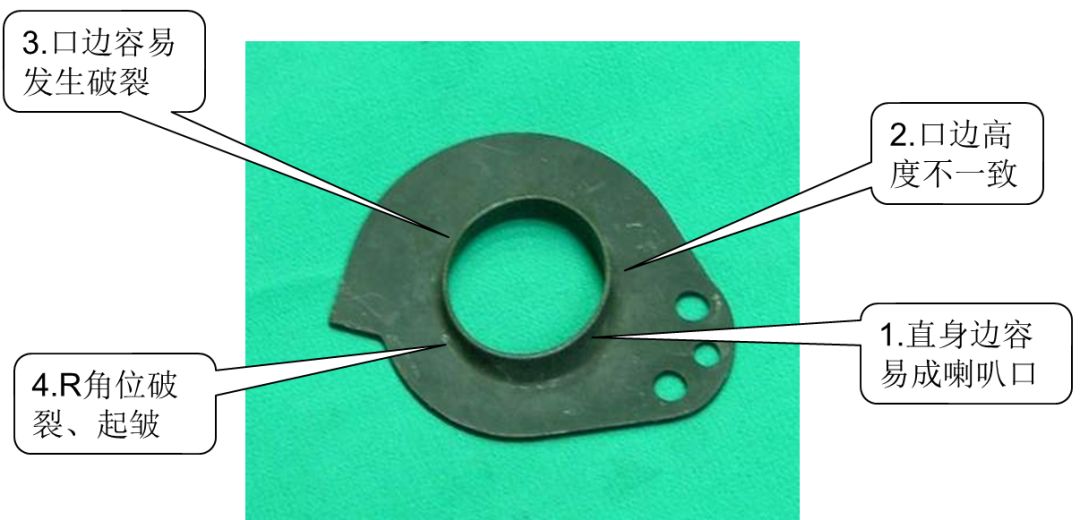

拉延产品容易产生缺陷位置

3. 翻边

缺陷:翻边不垂直、翻边高度不一致、翻边拉毛、翻边裂等。

(1)翻边不垂直→凸凹模间隙过大。

(2)翻边高度不一致→凸凹模间隙不均匀;定位不准;落料件尺寸不准。

(3)翻边拉毛→刃口有伤痕;零件表面有杂质;刃口硬度太低。

(4)翻边裂→修边时毛刺大;凸凹模间隙太小;翻边处形状有突变。

翻边产品容易产生缺陷位置

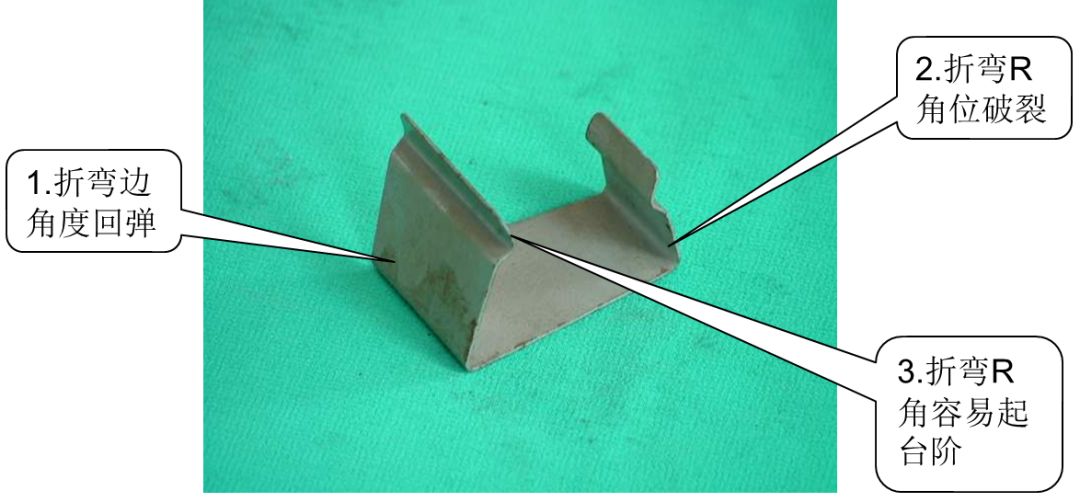

4. 折弯

缺陷:折弯角度不合格、折弯边破裂、折弯R角处有台阶等。

(1)折弯角度不合格→凸凹模间隙过大、凸凹模配合角度不匹配板材料厚薄不一。

(2)折弯边破裂→凸凹模间隙过小;折弯角度过小;冲裁力过大速度过快;板材料偏硬。

(3)折弯R角有台阶→凸凹模折弯角过大;外R角过大;折弯力过小。

折弯产品容易产生缺陷位置

来源:冲压联盟

免责声明:文章因转载众多,或无法确认真正原始作者,如涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!内容仅代表作者个人观点,并不代表本公众号赞同其观点和对其真实性负责。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]