共计 3569 个字符,预计需要花费 9 分钟才能阅读完成。

毛刺—也许你并不陌生,作为SQE,产线随随便便就给你开个事故,因为:毛刺!我想每一个SQE都至少处理过一起跟毛刺有关的事故,如果做铝压铸,机加工,冲压,注塑的小伙伴儿处理毛刺事故更是信手拈来就是一段很凄美的故事!

毛刺,源于工艺,止于手艺!!!这是供应商经常跟你说的,对不?你每次在供应商家里面访问的时候,我相信频繁映入眼帘的就是一个大妈或大叔,左手抓着零件右手捏着一把削铁如泥的小刀,噌!噌,噌~噌地刮着毛刺,刮完后将产品抓着伸向远方,用他忘带花镜的双眼审视一遍,心满意足地放到周转箱里面了。你的心仿佛被他的小刀儿切成细丝一缕一缕地随着冷风散了!肿么办???这毛刺到底肿么办???<手下管理高大上供应商的朋友请笑着路过不要在意,因为你不懂这种苦~>

接下来,SQE供应商质量平台就来解救你,下面这5种去毛刺的技术,记住然后告诉供应商“毛刺,源于技术,止于技术”

一般情况下, 可将去除毛刺的方法分为4大类

粗级(硬接触):属于这一类的有切削、磨削、锉刀及刮刀加工等。

普通级(柔软接触):属于这一类的有砂带磨、研磨、弹性砂轮磨削及抛光等。

精密级(柔性接触): 属于这一类的有冲洗加工、电化学加工、电解磨削及滚动加工等。

超精密级(精密接触):属于这一类的有磨粒流去毛刺、磁力研磨去毛刺、电解去毛刺、热能去毛刺以及密镭强力超声波去毛刺等, 这类去毛刺方法可获得足够的零件加工精度。

当我们在选择去毛刺方法时,要考虑多方面的因素,例如:零件材料特性、结构形状、尺寸的大小和精密程度,尤其要注意表面粗糙度、尺寸公差、变形以及残余应力等变化。

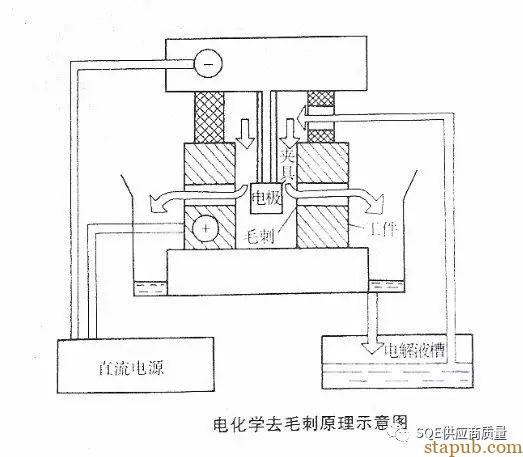

一、电解去毛刺

所谓电解去毛刺就是一种化学去毛刺方法, 它可去除机械加工,磨削加工及冲压加工后的毛刺,并使金属零件尖边倒圆或倒棱。

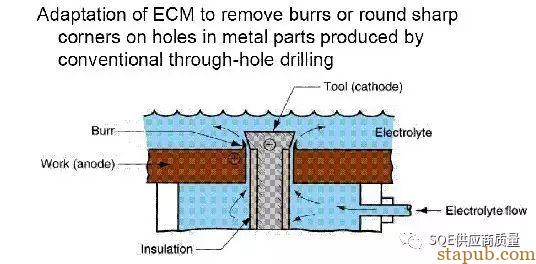

利用电解作用去除金属零件毛刺的一种电解加工方法,英文简称 ECD 。将工具阴极(一般用黄铜)固定放置在工件有毛刺的部位附近,两者相距一定的间隙(一般为 0.3~1 毫米)。工具阴极的导电部分对准毛刺棱边,其他表面用绝缘层覆盖起来,使电解作用集中在毛刺部分。加工时工具阴极接直流电源负极,工件接直流电源正极。压力为 0.1~0.3 兆帕的低压电解液( 一般用硝酸钠或氯酸钠水溶液 ) 流过工件与阴极之间。当接通直流电源后,毛刺便产生阳极溶解而被去除,被电解液带走。

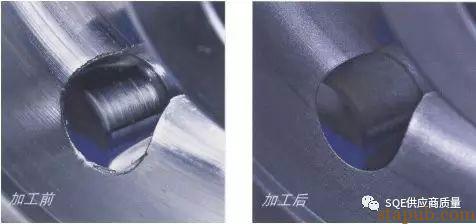

来看看电解去毛刺的神奇效果:

电解液有一定腐蚀性,工件去毛刺后应经过清洗和防锈处理。电解去毛刺适用于去除零件中隐蔽部位交叉孔或形状复杂零件的毛刺,生产效率高,去毛刺时间一般只需几秒至几十秒。这种方法常用于齿轮、花键、连杆、阀体和曲轴油路孔口等去毛刺,以及尖角倒圆等。缺点是零件毛刺的附近也受到电解作用,表面会失去原有光泽,甚至影响尺寸精度。

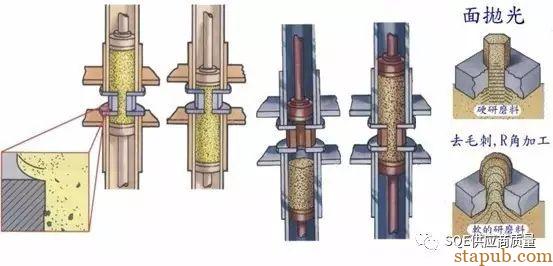

二、磨粒流去毛刺

磨料流加工技术(AFM)是国外70年代末发展起来的一项精饰去毛刺新工艺,此工艺特别适合于刚刚进入精加工阶段的毛刺,但是对于小而长的孔以及底部不通的金属模等均不宜加工。

加工原理:

磨粒流的加工原理是通过一种挤压方法,其磨料具有流动性,其中的颗粒不断地对工件表面进行研磨,完成抛光和去毛刺加工。

MEDIA-磨料,是由一种具有粘弹性、柔软性和切割性的半固态载体和一定量磨砂搅而形成。不同载体的粘度、磨砂种类、磨粒大小,可以产生不同的效果。磨料依加工物的形状、材质、加工目的有各种不同的规格。规格是依载体的粘弹度、砂粒、材质、粒度的组合来做调合。一般是在铸铁、铝、铁加入常碳化硅做为标准的磨料。如用于超硬或陶瓷则使用钻石磨料。高粘度磨料可用于对零件的壁面和大通道进行均匀研磨;低粘度磨料用于对零部件边角倒圆和小通道进行研磨磨粒流,磨料的流动性和砂粒的切削能力,使磨粒流成为一把游动的去毛刺工具。

加工条件:

磨流必须构成回路,才能使磨流流动,磨粒流才能到达加工部位,产生研磨抛光作用。因此磨粒流工艺不适用于盲孔和磨料流道无法形成通路的工件和部位的去毛刺加工。因此磨粒流的正确处理,十分重要。

适用范围:

主要适用于,交叉的钻孔、段付形状的内径孔、凹凸的表面、铣削、拉削面、内部半径、面、内部弯角、内部通路的研磨、用手作业去除的毛刺,以及进排气管、进气门、增压腔、喷油器、喷油嘴、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等。

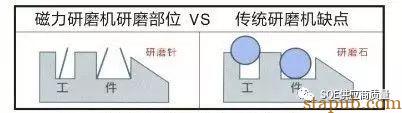

三、磁力研磨去毛刺

此法60年代起源于前苏联、保加利亚等东欧国家,80年代中期日车则对其机理和应用作厂深入研究。

磁力研磨时将工件放入两磁极形成的磁场中,在工件和磁极的间隙中放入磁性磨料,磨料在磁场力的作用下沿磁力线方向整齐排列,形成一只柔软且具有一定刚性的磁研磨刷,当工件在磁场中旋转井作轴向振动时,工件与磨料发生相对运动,磨料刷就对工件表面进行研磨加工;磁力研磨法能够高效、快速的对零件进行研磨和去毛刺,适用于各种材料、多种尺寸、多种结构的零件,是一种投资少、效率高、用途广、质量好的精加工方法。目前国外已可对旋转体内外表面、平板类零件、齿轮轮齿、复杂型面等进行研磨和去毛刺,去除导线线材上的氧化皮,清理印制电路板等。

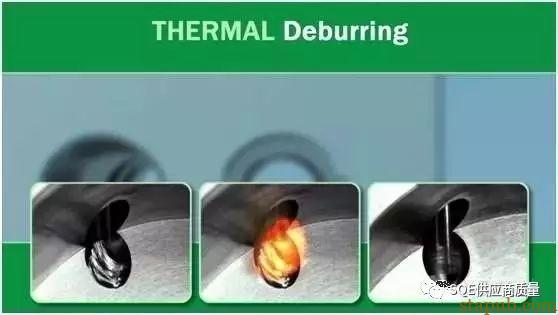

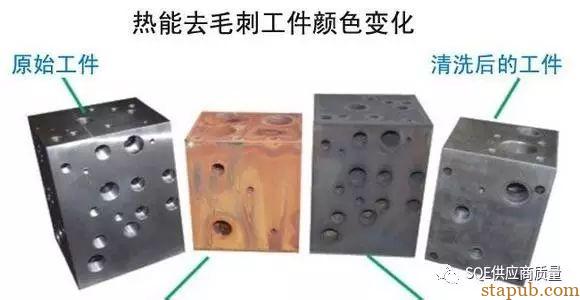

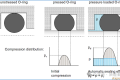

四、热能去毛刺

热力去毛刺(TED )是用氢氧气体或氧与天然气形成时混合气爆燃后产生的高温将毛刺烧掉。是将氧气和氧气或天燃气和氧气通入一个密闭的容器内,经火花塞点火, 使混合气在瞬时内爆燃放出大量的热能而去除毛刺。但工件经过燃爆燃烧后, 其氧化粉末会附着工件表面上, 必须加以清洗或酸洗。

热能去毛刺的原理:

缺点:此种工艺不能生成特殊的圆角,也不能抛光工件表面,而且工件大小受毛刺去除腔室体积的限制(例如:直径 x 高:250 x 300毫米;250 x800毫米;320 x 300毫米;400 x 300毫米;250 x 400毫米;320 x 400毫米;400 x 400毫米 以及塑料件加工时的420 x 420 x 800毫米)。

五、强力超声波去毛刺

近20年来,超声波清洗停滞发展,其一大原因 在于人们对超声波去毛刺的基本理解上存在误解。伴随着周边技术,例如计装技术、板金技术的进步,根据用户的要求,超声波清洗系统得到了急剧发展。然而,超 声波清洗技术的基本结构,除了极少部分以外,并没有发生大的变化。如果清洗技术本身没有彻底革新的话,超声波清洗技术也将无法顺应时代的潮流。为了充分应 用新时代的革新的超声波清洗技术(即超声波去毛刺技术),有必要深刻理解为何超声波能够去除毛刺等原理,消除对于其原理的误解。

超声波去毛刺通过在液体中强力超声波产生的真空气穴(简称空穴),然后利用空穴在生成和消失时的高压水流冲击力进行去毛刺。密镭强力超声波去毛刺技术的超声波单位强力度(每平方厘米上的功率)是普通超声波清洗机的10~20倍,空穴在水槽内均匀密布,批量零部件可以在5~10分钟内同时完成一些功能需要:

①去除微小毛刺

②提高清洁度

③改善工件性能

理论依据:

空化效应是超声波应用的本质特性,空化效应指在超声作用下,微气泡表现出的各种形式的活性,这些微小气泡或作非线性运动或在高压作用下迅速增大、急剧压缩、快速破裂或塌陷,发出强大的冲击波;

空化中,当气泡闭合时产生的冲击波强度最大;设气泡膨胀时的最大半径为Rm,气泡闭合时的最小半径为R,从膨胀到闭合,在距气泡中心为1.587R处产生的最大压力可达到Pmax=P04-4/3(Rm/R)3;当R→0时, Pmax→∞;根据上试的估算,局部压力可达上千个大气压,由此可见空化产生的巨大作用。

液体中要求有一个最低的作用于液体的声压幅度才能形成超声空化,这个最低声压幅值称为空化域。例如当超声波频率为15KHZ时要求产生空化的声强需要0.16 W/cm2~2.6W/cm2,而普通超声波设备的空化声强只有0.5 W/cm2~0.8W/cm2不足以产生足够的空穴,这也是为什么普通超声波在演示时需要加入清洗剂,因为清洗剂可以帮助超声波产生空穴;而兰生经销的强力超声波去毛刺清洗设备不依赖清洗剂产生的空化声强可以达到3 W/cm2~3.5W/cm2,从而产生密集均匀分布的空穴 。

工艺特点:

效率高,不影响工件尺寸和表面粗糙度,纯水物理打击对环境无污染,但对于一些结合力较大的翻边去除效果差,需要在工件的制程上做一定的改善后再去毛刺。

来看一组超声波去毛刺的动图,效果就是这样的,金属塑料都可以来:

超声波去金属毛刺系列:

超声波去塑料毛刺系列:

看完上述的5种去毛刺方法,你还会接受供应商通过严格训练员工的刀功来保证毛刺去除的干净与否吗?同志,醒醒吧~

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]