共计 1975 个字符,预计需要花费 5 分钟才能阅读完成。

在和供应商一起开发新项目的时候,设计评审是非常非常重要的,这项工作一般在APQP的第二阶段就要完成的。这个评审是供应商团队和我们的技术,设计,采购,SQE之间的最有意义的信息沟通。

如果你们要给客户交付一根3米长的绳子,设计者可以有无数种设计方案:

方案1:找3家供应商分别做1米长,然后我们厂内连接在一起

方案2:找2家供应商分别做1.5米长,然后我们厂内连接在一起

方案4:找1家供应商做4米长,然后我们厂内剪1米下来

方案5:我找1家供应商做6米长,然后我们厂内均分为2根3米长的绳子

有没有发现,同样可以满足客户的要求,但我们的选择非常多,这时候对于设计者来说他脑子里面的方案多种多样,为了更优秀的供求关系,设计者能变身供应商,深入地了解供应商的工艺能力,技术能力,质量能力,然后再设计就会非常完美了。在这方面,我们不得不提日本的设计者,有接触过的,我相信都会竖起大拇指。

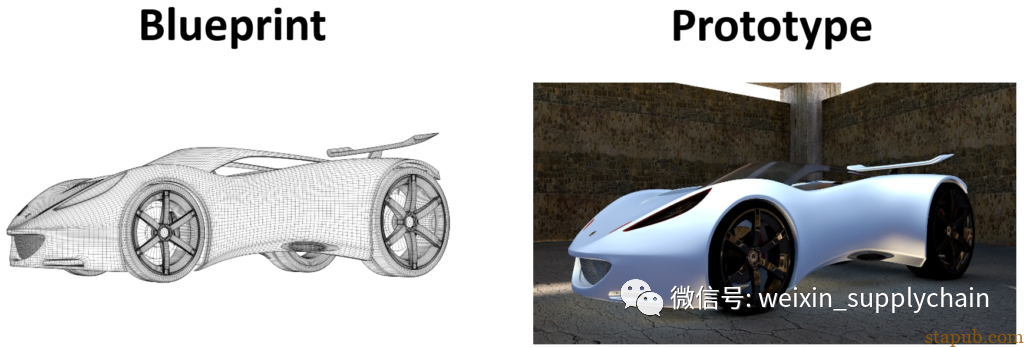

这是蓝图,就是我们常说的Blueprint

这是原型样件,就是我们心心念的Prototype

这是工装样件,SQE常挂嘴边的OTS

这是量产品,就是我们一直期待的SOP

我们可以看到,产品走向批产是逐步成熟接地气的过程,这个过程中设计评审就是让产品接地气的关键活动!

然而并不是每一个设计者都有时间和精力去细致入微地深入了解供应商,所以项目阶段的设计评审就应运而生了。

一根3米长的绳子能有这么多设计方案,但并不是每个方案都能落地。比如供应商工艺水平只能生产1.6米长的绳子,那么上面说额方案3,4,5就直接枪毙了,即使设计再完美终究是Prototype,无法进入OTS,更不用说量产了。

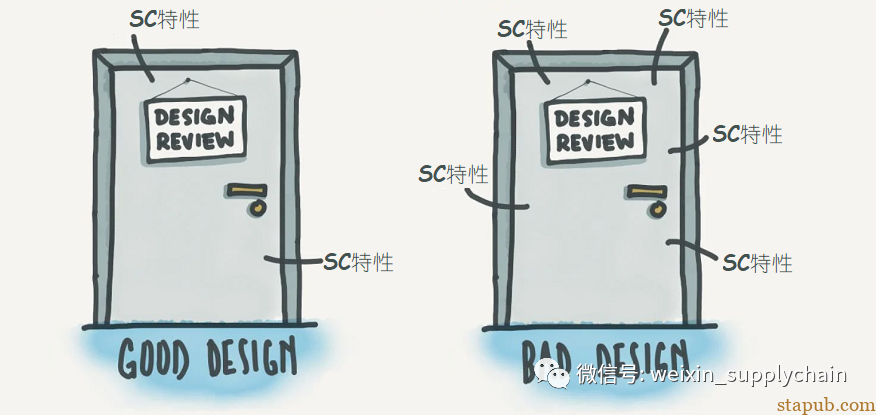

所以设计评审就是一场供应商和设计者,技术,研发人员共同优化设计的过程:越早地拉供应商参与到前期的设计中来,设计的一次成功率就越高,相反则需要在设计评审阶段不断地沟通,试错,最后晃晃悠悠地进入OTS阶段,可能还要继续偏差,改图纸…

设计评审一般是采购组织发起,如果公司定义SQE发起,那SQE就牵头做这项工作也无所谓。出席者:甲方的采购,SQE,设计,研发,工艺;乙方的技术,研发,工艺,质量;

设计评审的主要议题就是针对目前甲方已经初步冻结的图纸进行可知造性评审,这个可制造性的概念如果一定要量化的话,我认为是量产后CPK>1.33,SC/CC的CPK>1.67的过程。

在这个评审会议上,双方要详细解读图纸上所有的特性和要求,只要图纸上有的要求都要评审到,供应商承诺能够做到的概念就是:量产后质量稳定,CPK>1.33,如果没有这个把握,那双方有必要面向可知造性探讨设计的进一步优化,我说的比较含蓄,潜台词就是强迫甲方放大公差或删除要求。

设计评审完毕后,要对双方讨论的更新点进行汇总然后双方会签认可;接下来甲方技术该更新图纸更新图纸,不更新图纸的话这份设计评审报告也是有效的前期技术文档。

说到这里,可能会有很多人问:既然双方都认可了设计评审优化点,为啥甲方不能改图纸呢,这样就可以不要这个设计评审报告了呀!

这是个好问题,一般设计评审不更新图纸的情况就是跨国大集团的做法,你在中国找到的供应商需要偏差,我在德国找到的供应商完全能做到呀,他在印度找到的供应商也许要签署更多的偏差点也未可知呢,但图纸只有一张哦!

有人又问了,对于跨国大集团,如果同一个零部件,不同区域的供应商偏差不一样,那如何实现不同供应商产品相同物料的灵活切换呢?这个问题就涉及到4M变更的话题了,抽空咱们详聊。如果是一个工厂的一品多点,技术标准绝对是统一的!

言归正传,SQE就要依据图纸+设计评审报告一起来和供应商开发这款零件,这里面还有个细节是给采购的,如果供应商在设计评审中提出了很多利于制造和宽松技术标准的要求,技术也同意了,那你要重新标定供应商的报价,同时要预谋好你接下来的年降方向哦!

1.设计评审尽量邀请跨部门相关人员参与。

2.设计评审开始前提醒相关人员提前准备和提前阅读设计。

3.对于双方有分歧的设计点拒绝:我们一直这么设计的,行业都是这么干的等说辞,必要时要求设计者展示设计FMEA以确保设计合理性。

4.一定要有会议纪要或设计评审报告记录。

5.对于设计评审会议提出的后期更新内容,SQE要及时跟踪结果,拒绝无果。

设计评审(Design Review)是APQP过程中绝对不能省略的关键步骤,所以在我们的APQP软件中这项工作被软件定义为带*的必须关键步骤,不可跳跃,不可忽略。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]