共计 1300 个字符,预计需要花费 4 分钟才能阅读完成。

锁模力的计算,对注塑人员和模具设计工程师来说,是必须要掌握的。它是指在注塑成型过程中,防止模具被撑开的注塑机参数。对产品的注塑质量,试模调试以及模具的寿命都有最直接的影响。过大会导致设备过载,对注塑机造成损耗,过小则引起模具被撑开而导致产品飞边。

锁模力(T)= 投影面积(cm²) × 模腔压力(kg/cm²) × 安全系数(K)

- 投影面积:产品和流道在分型面上的垂直投影面积总和。

- 模腔压力:与材料流动性、壁厚、流长比(流程/壁厚)等因素相关。

- 安全系数:通常取1.1~1.5,以应对工艺波动

2、计算方法

2-1. 确定投影面积

- 简单形状:直接计算长×宽(如矩形、圆形)。

- 复杂形状:分解为简单几何体后累加,或通过模具设计软件测量。

示例1:

某矩形制品长20cm、宽15cm,流道投影面积3cm²。

投影面积 = 20×15 + 3 = 303cm²

2-2. 确定模腔压力

模腔压力与材料类型、壁厚及流长比相关:

- 经验值:常用塑料模腔压力范围如下:

- 低粘度材料(如PE、PP):200~400 kg/cm²

- 中等粘度材料(如ABS、POM):400~600 kg/cm²

- 高粘度材料(如PC、PA):600~1000 kg/cm²

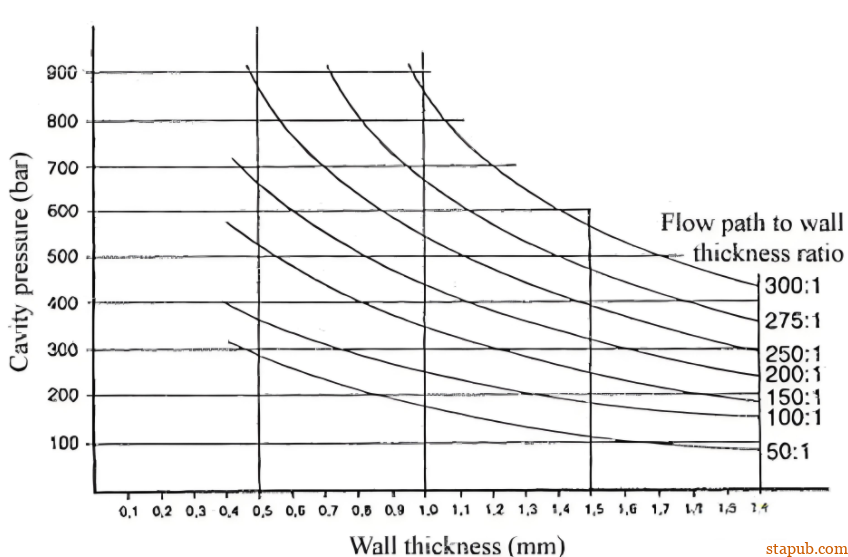

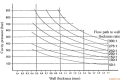

- 流长比修正:若流长比(流程/壁厚)较大,需通过查表或曲线图调整压力

示例2:

某PC材质圆形灯座,外径220mm(半径11cm),流长比105:1(流程200mm/壁厚1.9mm)。

- 查表得基础模腔压力为160 bar(160 kg/cm²);

- PC的粘度系数=1.9(高粘度材料);

修正后模腔压力 = 160 × 1.9 = 304 kg/cm²

2-3. 应用安全系数

根据工艺稳定性需求选择安全系数:

- 一般情况:取1.1~1.3;

- 复杂模具或高精度要求:取1.3~1.5

2-4.验证锁模力

在实际工作中,锁模力计算合不合适,在试模的时候,就可以看出来,如果出现飞边或者模具被撑开的问题,就需要把锁模力调大了

3-1 产品数据的调整

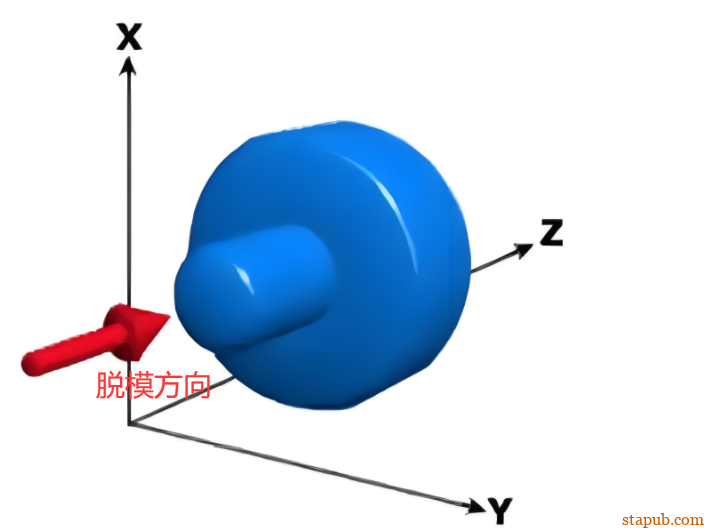

Moldflow里最大锁模力,是由注射压力和零件投影面积的综合计算的结果。投影面积是产品投影到 XY 平面的面积之和。要精准计算出锁模力,必须以沿 Z 轴方向施加锁模力的方式来定位模型,如下图所示。因此导入产品3D数据时,要将产品放置在XY平面,脱模方向设置Z方向。

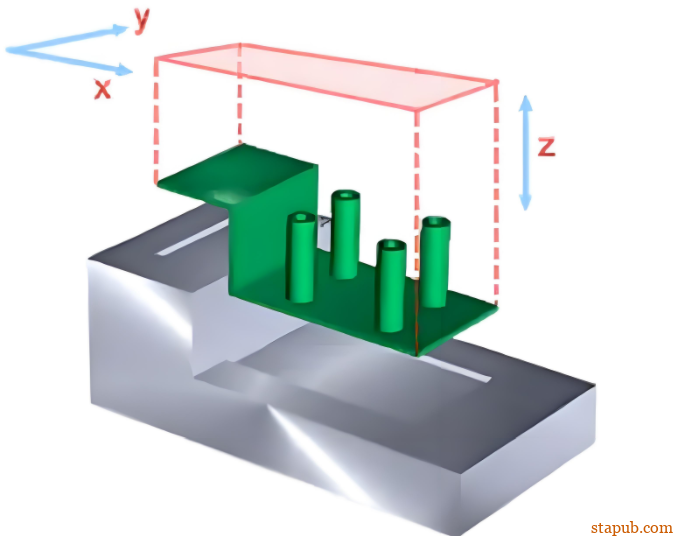

3-2锁模力计算

让模具保持闭合情况的最大压力,是通过型腔的投影面积上的全部压力来计算的,投影面积的计算看图

锁模力=P1*A1+P2*A2….Pn*An

P为每段的平均压力,A为每小段的面积。

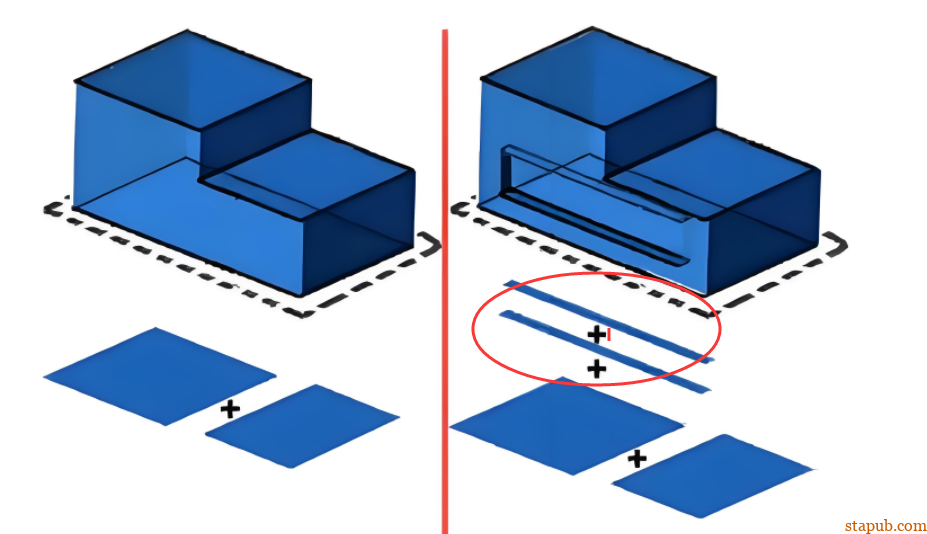

3-3 锁模力预测过高的情况。

如果产品有倒扣面,可能会导致计算出的锁模力过高,因为倒扣的位置会多增加锁模力的投影面积区域,这些位置分析日志里面会显示两个表面投影,这样就重复计算了锁模力。

那么就应该在划分网格的时候,把倒扣部分的网格属性设置为不包括锁模力的计算。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]