共计 3445 个字符,预计需要花费 9 分钟才能阅读完成。

我们在给工厂设备管理人员培训时,会告诉他们设备管理的基础,也就是他们需要掌握的基本概念和知识,我们称之为一、二、三、四、五。所谓的一二三四五,就是一项伟业、二大公理、三则定律、四款原则和五条曲线。

设备管理是一项伟业。因为,设备是工厂的骨骼、肌肉、脉管和神经传导系统,设备管理工作者肩负企业生产、安全、环保、职业健康重任;设备管理工作者是企业可持续发展的主力,是绿色和低碳经济的先锋;他们繁忙、充实,却缺少寂寞!

这是中国企业的普遍状况,是基本的事实认知,而且希望得到工厂企业高层领导、各个部门和全体员工的认同。

(1) 优秀设备管理的背后总有系统的思考和管理平台的支撑

良好的设备管理需要系统完备性的设计,长远的思考和达到可持续的发展,而不是东一榔头、西一棒槌的随笔。很少有企业能够达到系统设计这种境界,往往是经验式的管理,打补丁式的添加占主导地位。因为缺乏高层的重视,也就缺乏系统思考和平台设计。

(2) 人-机和谐共处关系是良好设备运行状态的前提条件

这一切往往是从哲学和理念开始。人和万物都需要和谐,人和机也不例外。大量事实证明,全员对设备的了解、爱护与维护是最好的管理。

全员是当代企业管理的普适理念,讲到人机和谐,必然要提全员参与。设备不是维修人员的设备,也不是生产人员的设备,工厂大家的,设备是制造型企业赖以生存的基础,全员倾注对设备的呵护是设备管体系成功运行的关键。

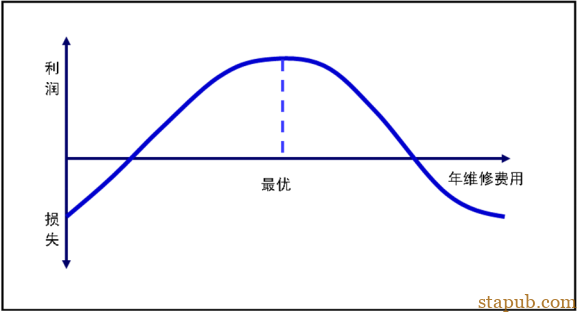

维修管理是投入而非成本,投入恰当产出最优。设备的维修管理是潜移默化、一点一滴,不断以离散形式补充设备的磨损、老化、劣化,不断恢复设备青春活力的投入。这一块的投入不能省,工厂的领导也不宜提出连年降低维修费用的目标。因为减少了必要的投入,就会因为设备频发停机而加大生产损失。投入是有产出的。

设备管理形成PDCA闭环才能有效。PDCA也是普适的定律。非如此,就没有工作的彻底性,也没有结果。但在设备维修领域这款定律尤为重要,特别是在CA——检查和处理这两个环节。

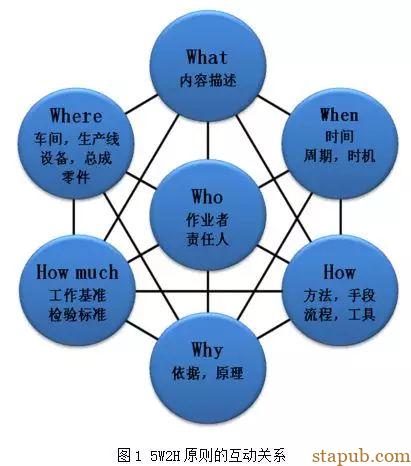

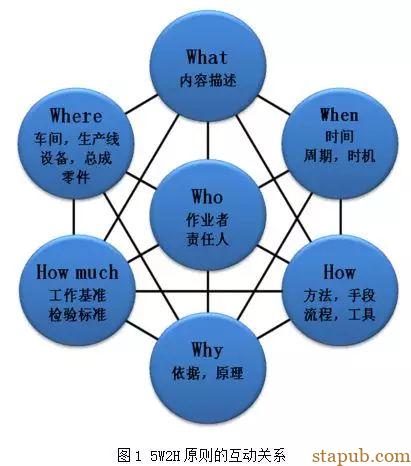

(1)5W2H完备原则:5W就是What——作业内容;When——作业时间、周期或者时机;Where——作业位置,包括车间、生产线、设备、造成,直到零件;Who——作业者或者责任人;Why——作业的依据或者原理。2H是How——如何做,即方法、手段、流程、工具,要具体化、精细化;How much——做多少是恰到好处,作业的标准是什么。如图1所示。

5W+2H要涵盖设备前期管理,还包括设备的使用,检查,保养、维修、备件、润滑、改造等环节。

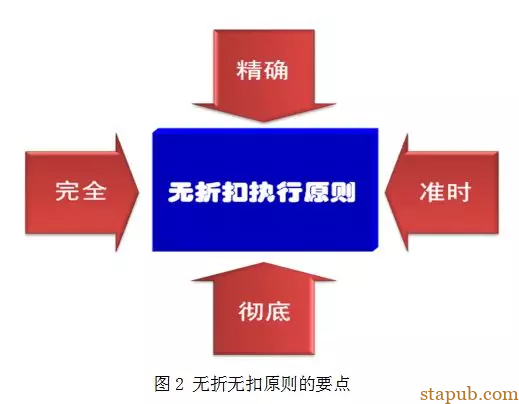

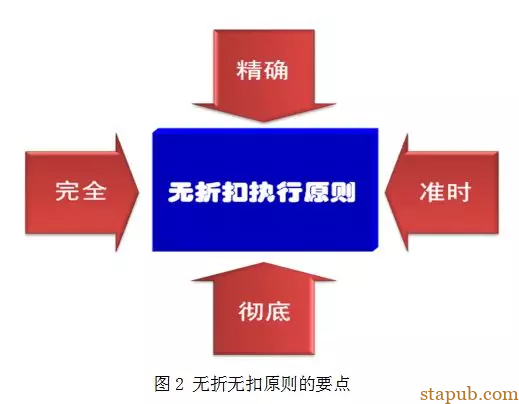

(2) 无折扣执行原则:设备维修管理的铁律是无折无扣。一次点检不到位,可能酿成巨大损失;一次检修失误,可能造成大灾难。无数铁血的事实告诉我们,设备管理来不得半点虚伪和作假,必须是不折不扣执行到底。不折不扣体现的是精确、准时、彻底和完全。其要点如图2所示,就是要精确、完全、彻底、准时。

(3) 费用有效原则:设备维修的经济性是靠投入产出最大化和综合费用最小化来体现的。增加预防维修投入,可以降低生产损失,但会增加维修费用,这需要我们寻找最佳的平衡点。

(4) 综合与平衡原则:设备引进、备件管理、润滑管理等许多环节都需要一个平衡,设备引进前期管理投入不足,后续的运行效率无法提升;反之投入太大,投资压力和回收期限又太长。备件太多,占有流动资金过多,加大生产成本;反之,投入不足,急需备件短缺,又可能影响检修。润滑不足,设备快速磨损,影响寿命;反之,润滑过度,油脂消耗多,有增加了成本负担。不做预防维修,设备非计划停机风险太大;反之,一些预防维修又占用生产时间,影响订单交付。设备管理永远在矛盾之中寻求平衡。我们的永恒目标是又要马儿快快跑,又要马儿少吃草,身体好。

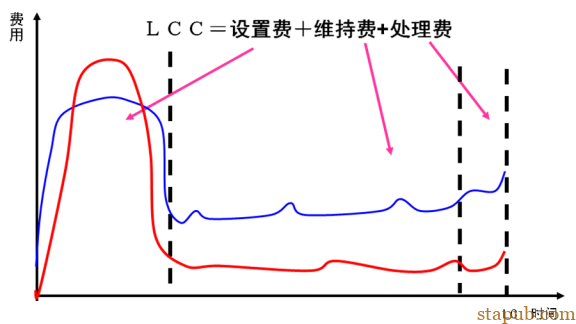

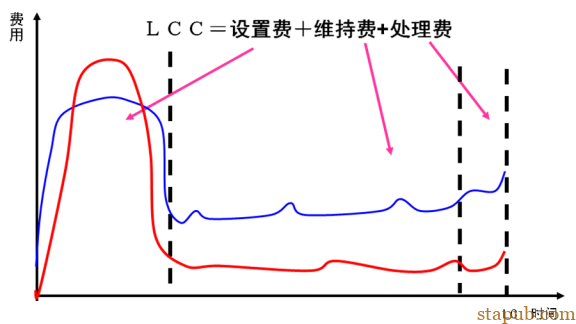

设备全寿命周期所消耗的费用可以用一条曲线描绘下来。如图3所示。这条曲线可以划分为三个阶段,在设备初期购置设备时我们需要花费一笔设置费,它包括设备购置前的调研、招投标、运输、安装、人员培训等在交付生产运行之前所有的花费。中间阶段我们称之为维持费,包括维护保养、润滑、维修换件以及能源消耗的所有费用,时有起伏。到最后一个阶段称为处理费。同样功能的设备,其寿命周期费用可能差异很大。有的设备设置费低,但设备不可靠,故障频发,修理换件较多,后续的维持费较高,整体寿命周期费用却较高。有的设备初期设置费较高,但维持费较低,寿命周期费用偏低,我们更倾向于选择后者。企业的招投标选型应该更立足于以寿命周期费用最小化为指针进行决策。

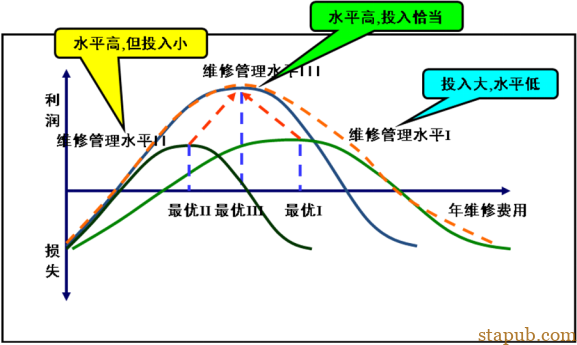

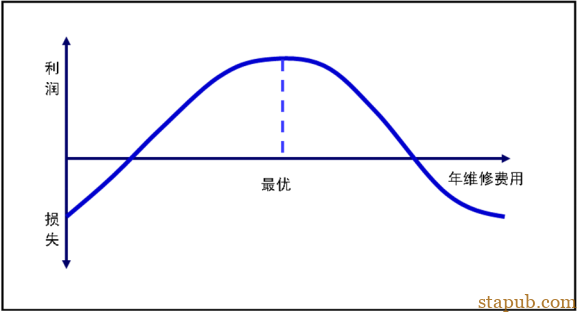

设备的维修投入与利润的关系如图4所示。如果维修投入为零,则利润为负;随着投入增加,利润值逐渐上升,一直到达一个最高点;继续投入,利润下降,我们称之为维修过剩。

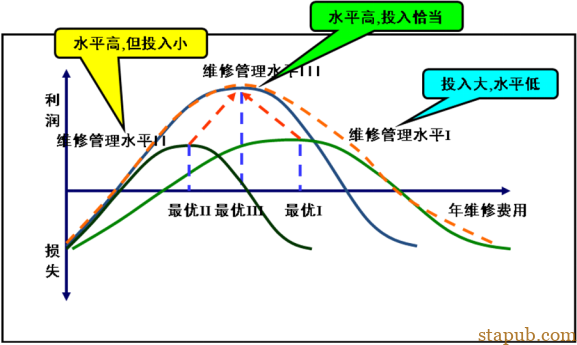

那么,是否只要增加维修投入就安枕无忧了?图5显示了三种情况。右边的投入曲线代表张三的管理,其投入大,利润一般,我们称之为“投入大,水平低”。左边的曲线代表李四的管理,其投入较小,利润和张三差不多,跟张三比较,称之为“水平高,但投入小。”中间最高的一条投入曲线代表王五,让利润达到最高点,这时的投入也适当增加了。我们称之为“水平高,投入恰当。”这三条曲线告诉我们,除了适当投入,管理水平的提升也是必不可少的。

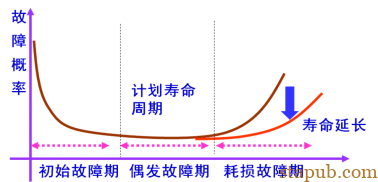

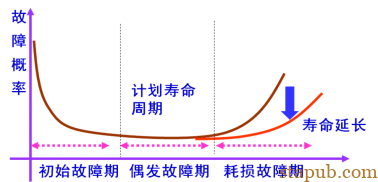

浴盆曲线又称为故障率曲线,如图6所示。它反映了设备故障率在设备一生中的变化,在前面的文章里我们有过描述。一般而言,新安装的设备故障率比较高,有时半年一年都正常不起来,我们称之为初始故障期;以后就进入一个稳定的低故障率时期,称之为偶发故障期;5年至8年以后,设备故障率又开始升高,称为耗损故障期。工厂的设备经理应该熟悉这条曲线。

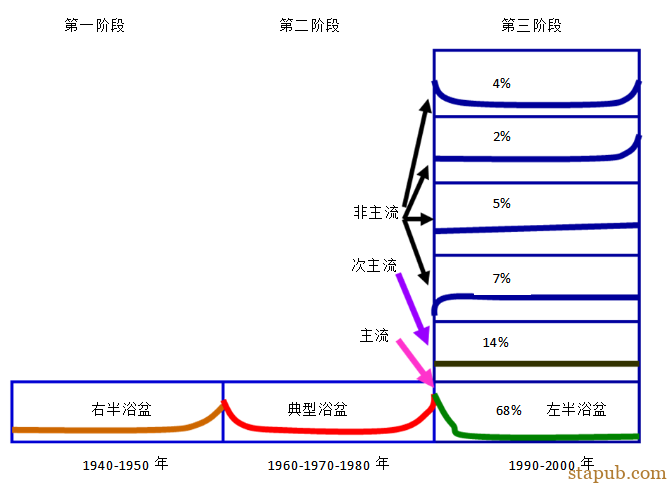

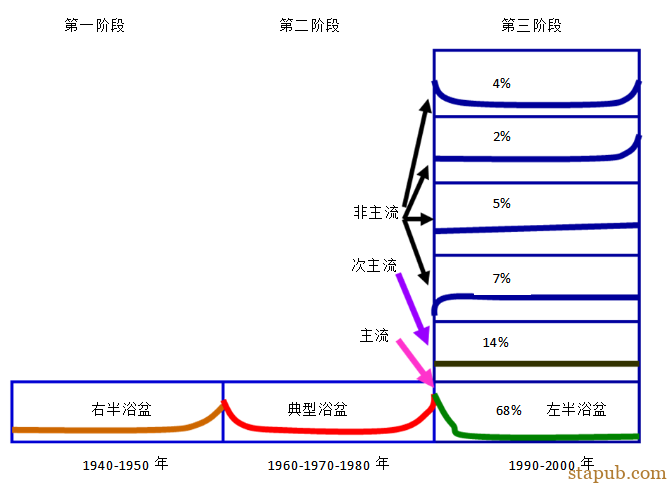

近年来在航空业的研究表明,并非所有的设备故障率都遵循这条曲线。人们对故障率的认识变化如图7所示。

为什么68%的设备没有耗损故障期呢?因为随着设备可靠性的提升,其有形磨损速度降低,而其无形磨损速度加快,不少设备尚未到达耗损故障期就被淘汰了。随着系统的复杂化,我们很难找到适合不同总成的大修理周期,如果人们还坚持传统的大修,可能会周期性的导入初始高故障率的状况,于是国际上提出取消大修理的新概念。取消大修不意味着不修理,而是用可裁剪式、项修的组合来取代大修。

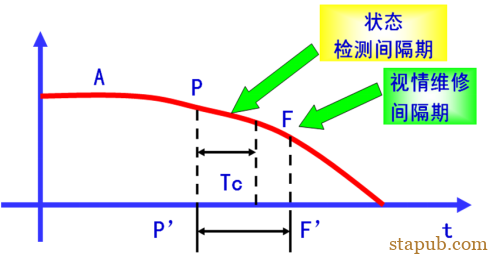

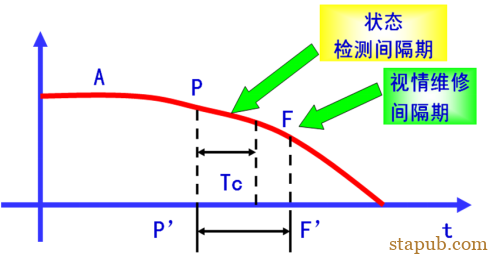

设备的性能是一条缓慢的劣化曲线,如图8所示。其劣化过程存在着劣化的起始点、潜在故障发生点和功能故障发生点。这里潜在故障不是故障,是故障前显露出来的一种劣化现象,是可以被人类感知的。功能故障才是故障。从潜在故障到功能故障的间隔期称为P-F间隔,这在设备管理领域是十分普及的。

我们平常所强调的预防维修,首先要寻找P-F间隔。找到了P-F间隔就可以有效的实施预防性维修了,在P点之前做,属于维修过剩;在F点之后做,就成为事后维修,属于维修不足;在P-F间隔做,就恰到好处。寻找和确定P-F间隔并不是一件容易的事。我们的设备经理至少应该知道并有意识的摸索和寻找,才能正确的实施预防性维修。

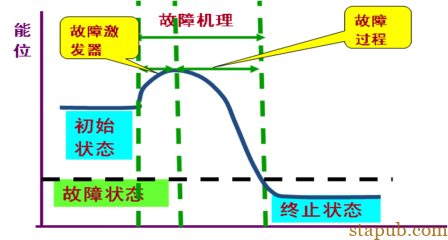

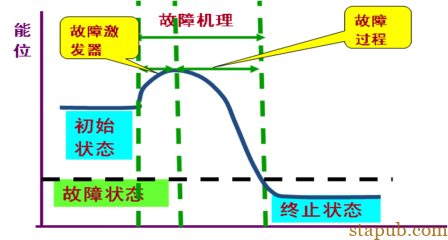

英国人阿来登将故障过程描述为系统的无组织过程,即系统从有序状态进入无序状态。在这个转变过程中,如果有故障的激发器作用,则会使转化过程加快。就像一根火柴点燃一张纸,使之与空气中的氧发生作用,转变成水和二氧化碳。这个过程如图9所示。在故障激发器的作用下,系统的能位上升,然后迅速下降,加速了故障的发生。系统能位的初始状态是稳固的正常状态,在激发器作用下转换成终止状态,低于故障的能位状态,这代表故障的发生。

系统无故障工作的条件是初始的能位足够高,而且初始能级与故障能级之差足够大,对于设备而言就是其固有可靠性足够高。

什么是激发能呢?对设备而言,一次雷击、一次电磁干扰、动物进入电气系统引起的短路、灰尘改变了电参数、洪水的浸泡、一次磕碰和撞击都可能成为激发能。来自外部的激发能有时难以避免,但来自系统内部的激发能我们是可以控制的。

这条曲线告诉我们,一些外界的激发能作用,会加速设备的劣化,直到故障。控制激发能作用,也是设备维护体系的重要领域。控制激发能包括注意不能超负荷运行设备,减少误操作,制止有问题的原料进入装备,防止损坏性维修等等。来源:网络