共计 1746 个字符,预计需要花费 5 分钟才能阅读完成。

精益思想可以用到很多领域, 比如有精益制造, 有精益开发, 甚至还有精益创业。

当然讨论的最多的,还是精益制造。

今天就给小伙伴们总结一下精益制造的12个经典工具吧。

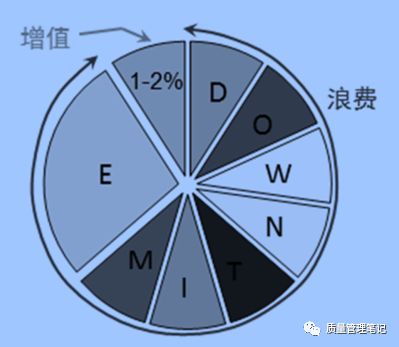

在切入工具介绍前,先说两个基本概念,“增值“ 与 “浪费“,以帮助大家理解什么是精益制造。

1)增值:

以满足客户需求为目的, 对原材料,信息或服务等进行加工的活动。

比如,你买了一辆福特汽车,那么总装工厂 “将汽车发动机装上汽车” 的这个活动就是增值的,你愿意为这个活动花钱(毕竟你不是为了买个模型)。

反过来,假如这台发动机因为物流原因过久占用库房而产生成本,你肯定不愿意为此买单, 因为“过久占用库房”这个活动是不增值的,而是彻头彻尾的浪费。

2)浪费:

消耗时间,资源和空间,但是对于满足客户需求没有贡献的活动。不增值的活动都是浪费。(只不过有必要的浪费和不必要的浪费)

大野耐一总结的7种常见制造业的浪费:

- 过量生产

- 库存

- 缺陷

- 过度加工

- 搬运

- 动作

- 等待

当然普遍认为还有一种“人的潜能浪费”,所以一共有8大浪费。

5%:同时记住一个百分比,5%。

如果把一个工厂的生产经营活动划分为增值活动和非增值活动(浪费)的话,大多数工厂的增值活动是在低于5%这个水平。

精益制造不是要绝对消除浪费(这本身并不现实),而是要消除那些不必要的浪费,比如“过久占用库房”。

如何将一个不精益的工厂变得更精益? 可以通过如下“三步走” 来实现:

Step1:找到问题

从战略/系统层面完成自我认知,简单讲就是要识别出哪些是增值活动,哪些是非增值活动;非增值活动中,哪些又是可以去掉的。

Step 2:过程改进

通过至下而上(以人为本)以及至上而下的(领导及改善文化)改善活动推进改善。

Step 3: 保持

以及进一步改进。

如上表所示, 每一步,都有相应改善工具供我们使用。

注意:PDCA,改善无止境,上面第三步“稳定”中的工具也可以用于第二步“过程改进”。比如5S,一般都视为过程改善的基础。

下面我们就简单介绍精益制造的12个经典工具。

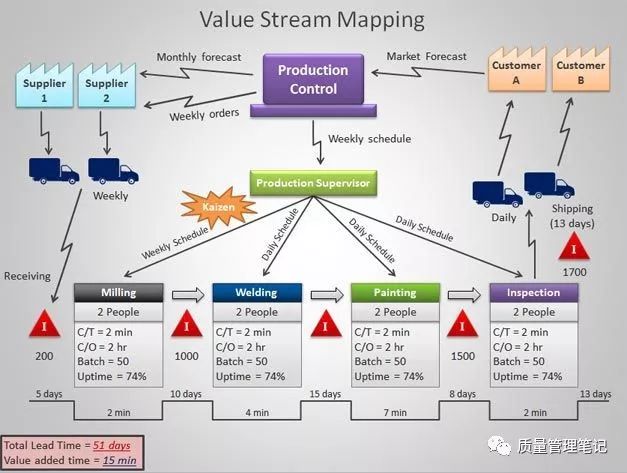

1、VSM 价值流图分析

价值流: 假设你就是一个零件,经历整个被加工,等待,被搬运…的所有过程.

价值流图:

一种展示全局价值流,信息流以及时间流逝的图表.

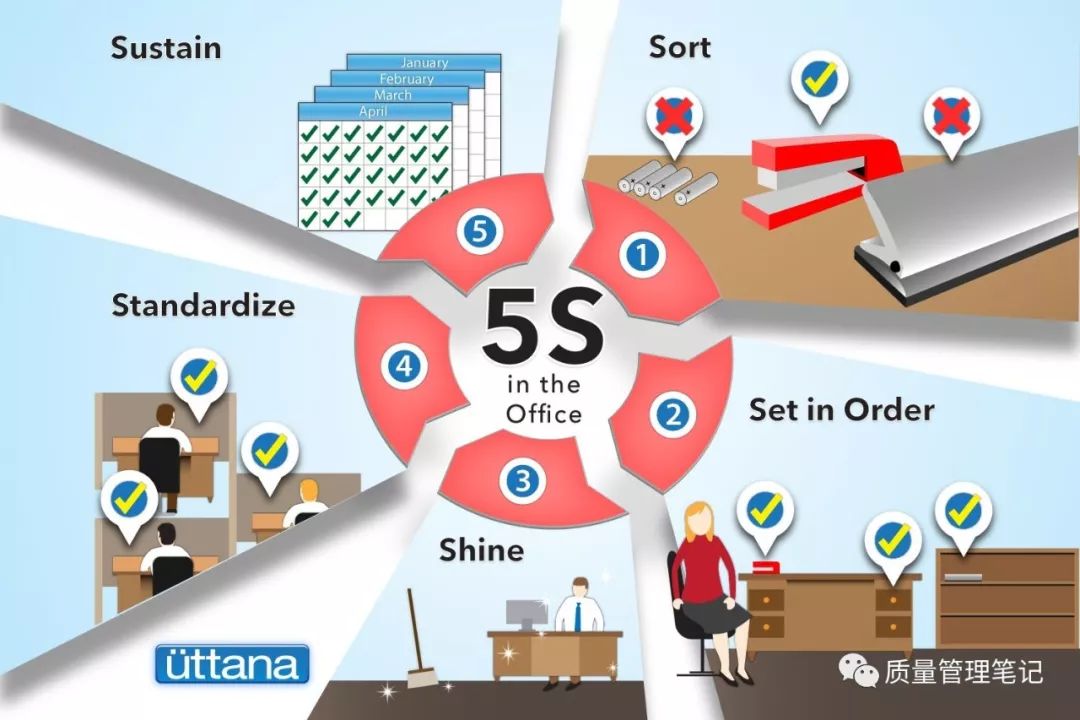

2、5S

5S是一种暴露问题的有效工具:整理、整顿、清扫、清洁、素养。

不赘述。

3、目视化

让人一看就能区分正常异常的现场管理方法。

5S是一套计划, 目视化则显示这个计划的执行状态。

4、标准化

标准化是将优化后的方法固化下来,使获得持续稳定的输出。

基本特征:

- 简化

- 统一

- 协调

简单一个图能很好阐释什么是标准化:

5、节拍时间 Takt Time

来自客户的生产节奏快慢的标准;Takt是德语单词,原意是乐谱上的节拍。

生产应象演奏音乐一样,按照节拍进行,不能忽快忽慢。

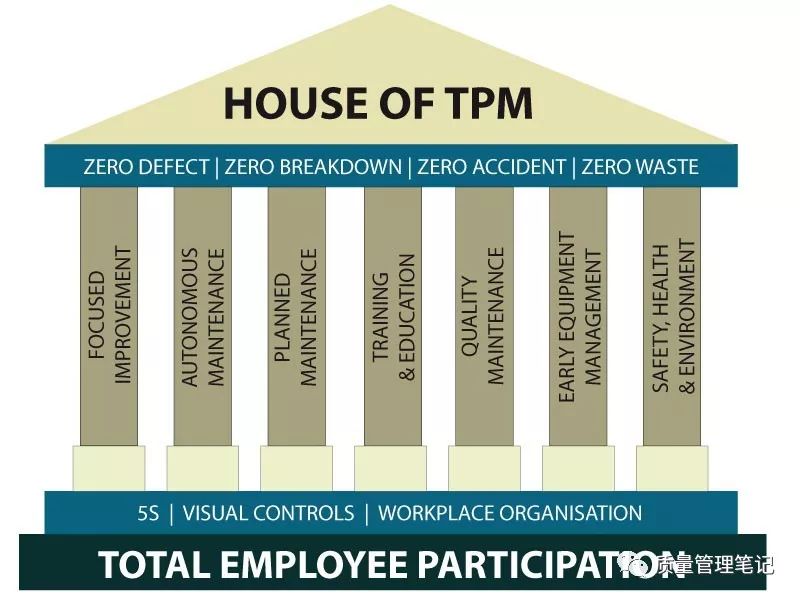

6、TPM 全面生产保全

全体员工积极参与下的生产设备整体效率的持续改造。

7、防错 POKA YOKE

在错误发生前加以防止的方法。在作业中采用自动作用,报警,提醒等手段,使作业人员不特别注意或不需注意也不会失误的方法.

点击这里看更多:防错:第一次就把事情做对的艺术

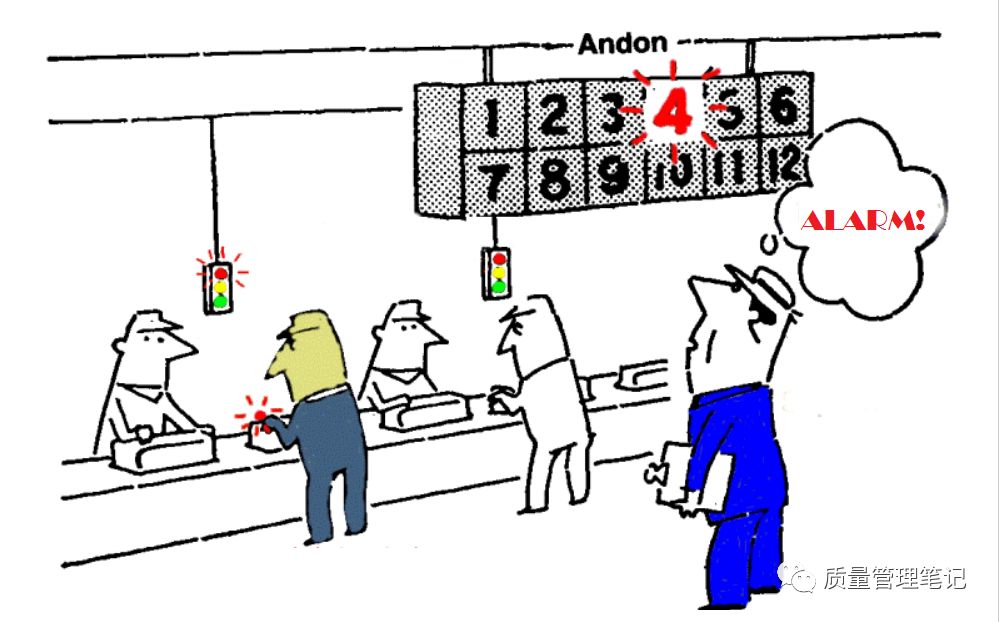

8、安灯 Andon

在发生制造,质量,设备,物料等问题时,将过程暂停,传递信息, 快速反应,解决问题,从而实现平稳生产的精益方法。

安灯系统的好坏直接反映出组织解决问题的态度与能力.

现在,许多安灯系统整合了现场数据收集的功能,自动地记录并反馈组织的某些绩效.

9、SMED 快速切换

降低产品之间切换时间的改善方法.

常用技巧:

- 区分线内线外工作

- 工作平衡

- 快捷定位/锁紧:消除螺丝

- 标准化调试

- 快速确认

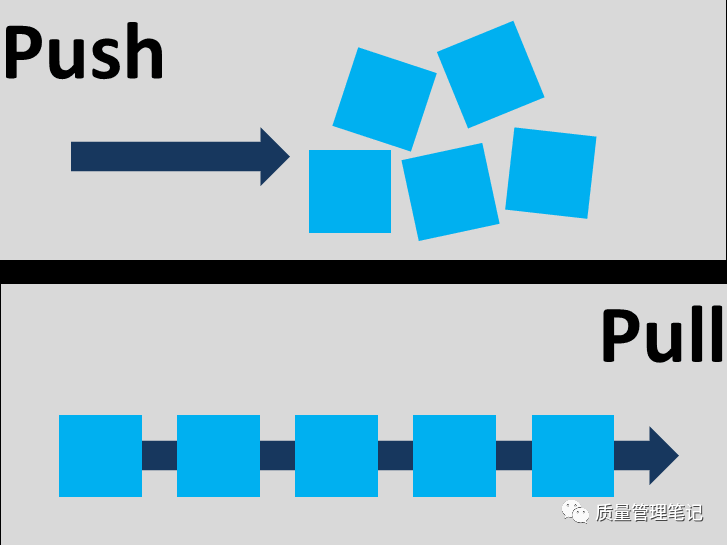

10、要“拉动“,不要“推动“

拉动:系统中只有一个生产指令下达工序,其他过程都被自动地拉动生产。

传统的多点下达生产计划是典型的推动系统。

另外市场经济更像拉动式生产,计划经济更像推动式生产。

11、看板

拉动的信号或指令.通常包含产品信息,地址信息,供应过程和客户过程信息等。

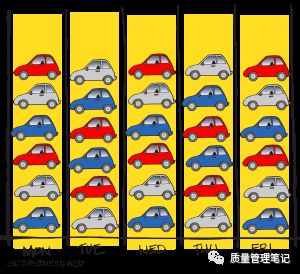

12、均衡生产

通过在定拍工序下达数量和种类都均衡的生产指令,拉动整个价值流的生产方式。

一个简单例子:

不同的顾客喜欢不同颜色的汽车,最好的生产方式就是生产线上同时又多种颜色的汽车,而不是同一时间段只生产某一种颜色的汽车,因为这会产生很多库存,并且顾客会不开心。

参考:改变世界的机器 – James P . Womack

文章转自:质量管理笔记

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]