共计 1289 个字符,预计需要花费 4 分钟才能阅读完成。

作为SQE乘坐飞机出差是再普通不过的一件事,每个月不飞个几千公里都对不起自己的职位。飞机上有个黑匣子,大家都知道,当然见过的人很少。

“黑匣子”(英文:black box),是飞机专用的电子记录设备之一。黑匣子有两个:

驾驶舱话音记录器(CockpitVoice Recorder)

和

飞行数据记录器(FlightData Recorder)

飞机各机械部位和电子仪器仪表都装有传感器与之相连。它能把飞机停止工作或失事坠毁前半小时的语音对话和两小时的飞行高度、速度、航向、爬升率、下降率、加速情况、耗油量、起落架放收、格林尼治时间,还有飞机系统工作状况和发动机工作参数等飞行参数都记录下来,需要时把所记录的内容解码,供飞行实验、事故分析之用。

这里想跟大家分享的就是最后一句话:

供飞行实验、事故分析之用!

按照ISO9001或是TS16949的要求,供应商在生产过程中必须做生产过程记录,这个记录包含人机料法环测6大方面的数据,都要真实地来源于生产现场。其实我们就是在模仿飞机的黑匣子,将过程数据用于后期的产品开发和事故分析。

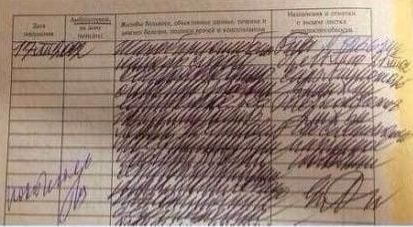

但我们的供应商总以为SQE让他们做好详细的可读的可追溯的过程数据记录是在刁难他们,是在浪费他们的时间。因此会有供应商应付了事,记录单上勾勾圈圈就结束了。即使有需要工人或者工程师记录的数据内容,基本上记录得潦草到自己都认不出来。

然后,每当事故发生,我们想回到曾经案发第一现场寻找真因的时候,却发现我们再也回不去了:

SQE:把当时的设备工况记录单拿出来看下,有没有异常点

供应商:对不起工人没做记录!

SQE:确认下当批次原材料的基本信息,看下有没有超出规范或者上下限的情况

供应商:对不起记录单数据看不太清楚!

SQE:查一下工艺参数,看看当日生产工艺参数是否在范围内异常波动?

供应商:对不起没记录那么详细!

SQE:那你们有啥?

供应商:。。。

出现质量事故的时候,我们一直强调三现主义,也就是我一定要拿到现物(不良品),回到现场(不良批次的生产现场),确认当时生产的现实状况。然而,生产过程记录是我们能够穿越回去的唯一途径。然而供应商要么没记录,要么乱记录,要么勾,要么圈。以至于后来的事故分析就只能凭借经验和猜想了。

过程审核中,如果SQE发现供应商过程参数的记录有问题,必须指出:

没有过程数据的记录/过程记录数据没有追溯性或可读性 — 0分

过程数据记录大量缺失或错误 — 4分

关键的过程数据记录正确,且清晰可读,个别非关键参数缺失或错误 — 6分

关键的过程数据记录正确,且清晰可读,非关键数据有个别问题 — 8分

关键过程数据和非关键过程数据记录均正确,且清晰可读可追溯。–– 10分

过程的数据记录,从根本上讲不是小事,请大家重视起来,让供应商规规矩矩做好生产过程的数据记录和追溯,以便我们能在发生事故的时候不再胡子眉毛一把抓,焦头烂额胡乱猜。

能分享下你的供应商的过程参数记录实际状况吗?请选择如下字眼儿留言即可:

清晰,真实,可读,可追溯,潦草,凌乱,缺失,圈圈勾勾,无数据,惨不忍睹,目不忍视,电子化,Datebase,其他(请具体说明)

文章转自:SQE供应商质量

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]