共计 1298 个字符,预计需要花费 4 分钟才能阅读完成。

在机械连接中,螺栓和螺母作为一对协同工作的紧固件,其联合作用的力学分布直接影响连接的稳定性和可靠性。通过研究螺栓与螺母的紧固力分布规律,特别是螺纹啮合处的载荷集中现象,可以优化连接设计,提高机械系统的整体性能。本文将系统分析螺栓与螺母联合作用下的力学特性,明确载荷集中产生的根源,并提出优化设计的标准化方案。

1. 螺栓与螺母联合作用下的紧固力学原理

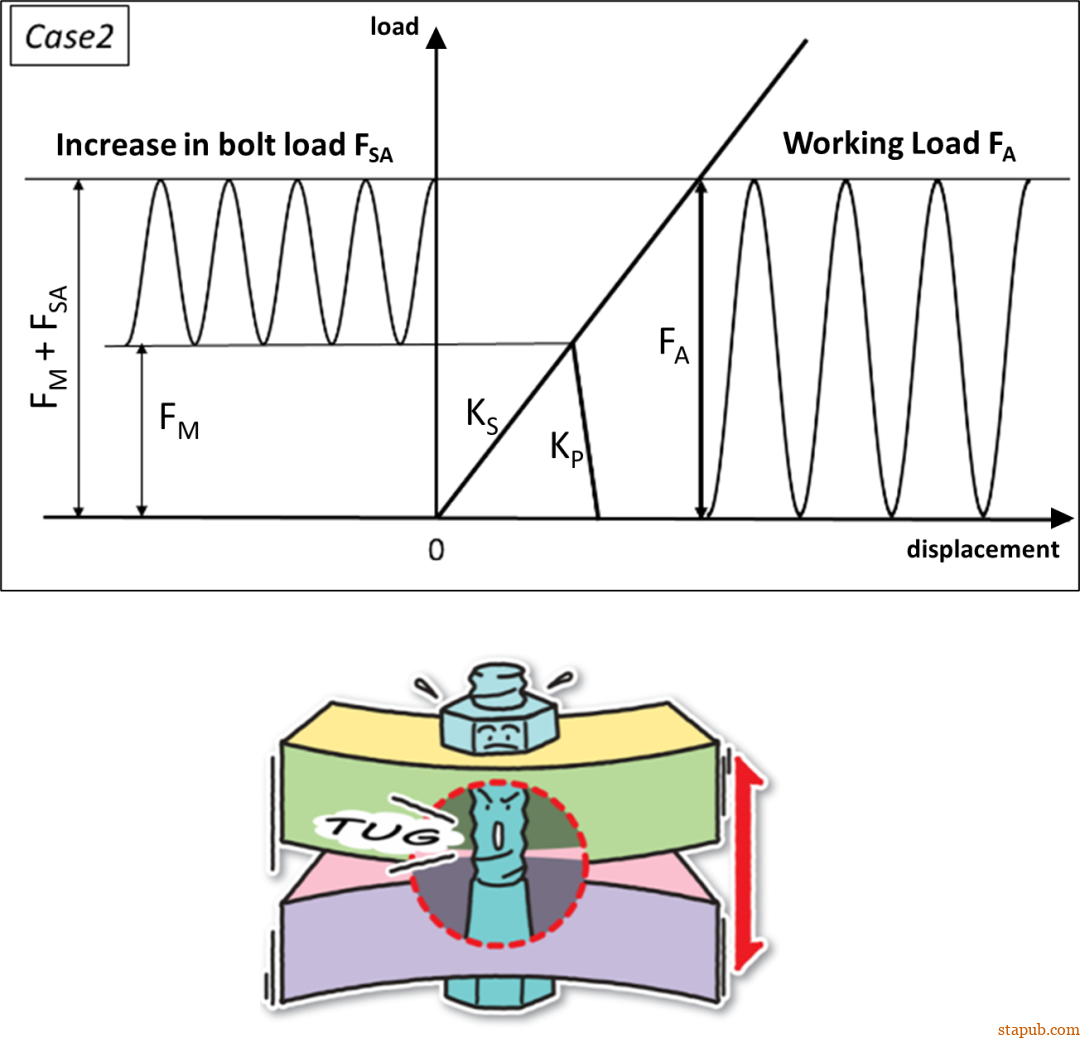

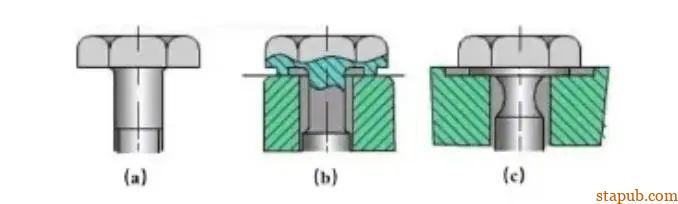

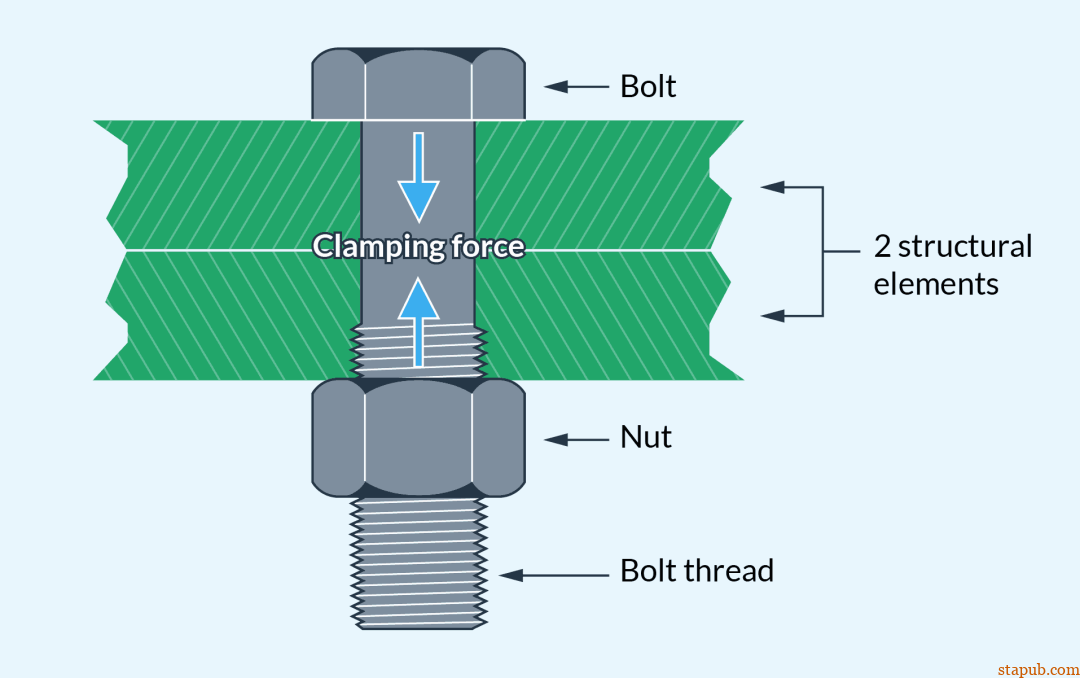

螺栓与螺母的连接是一种复杂的弹性力学问题,主要涉及以下几个方面:

- 螺栓预紧力的传递

:预紧力通过螺栓轴向压缩连接件,产生界面摩擦力,提供连接的稳定性。 - 螺纹啮合的载荷分布

:螺栓与螺母的啮合区域承受大部分轴向载荷,其中螺纹牙齿间的载荷分布并非均匀。 - 弹性变形的协同作用

:螺栓和螺母在加载过程中产生的弹性变形影响螺纹载荷的分布。

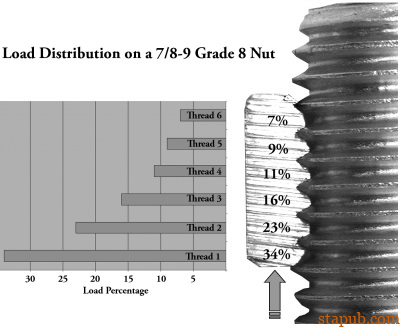

2. 螺纹处载荷集中的分布规律

2.1 载荷集中现象

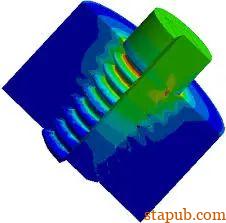

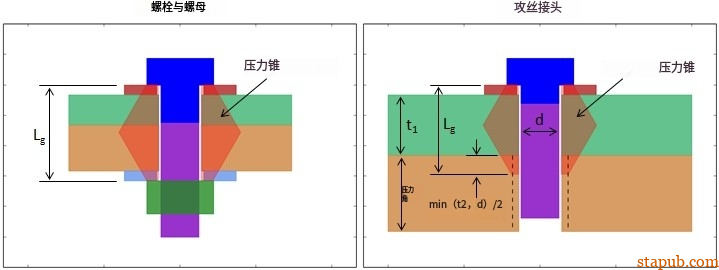

研究表明,在螺纹啮合区域,靠近螺栓头部或螺母第一圈螺纹的牙齿承受了大部分的载荷。这种现象被称为载荷集中效应,其主要原因包括:

- 螺纹的刚度差异

:靠近螺栓头部或螺母的螺纹刚度较大,导致载荷优先分配到此处。 - 制造误差

:螺纹加工中的几何误差会进一步加剧载荷集中现象。

2.2 载荷分布规律的标准化依据

-

根据VDI 2230 Part 1,螺纹载荷集中系数(ϕ\phi)用于描述载荷在螺纹间的分布不均性,通常第一圈螺纹承载总载荷的30-40%。 - ISO 898-1:2013

提供了高强度螺栓受力分布的规范,明确了在不同材料和螺纹形式下的载荷集中趋势。

3. 优化设计方案

3.1 优化螺纹几何设计

- 螺纹根部圆角过渡

:根据ISO 68-1:2022,采用圆角过渡设计能够显著降低应力集中。 - 啮合长度优化

:增大螺纹的有效啮合长度可以降低载荷集中程度,提高整体承载能力。

3.2 增加螺栓与螺母的弹性匹配性

- 材料选择匹配

:螺栓与螺母的材料弹性模量应尽可能接近,以实现载荷的均匀分配。根据ISO 3506-1:2020,对于高强度不锈钢螺栓,应选择与其相容的螺母材料。 - 弹性垫片应用

:在高振动环境中,加入弹性垫片能够缓解螺纹载荷集中。

3.3 提高加工精度与表面处理

- 精密加工

:按照ISO 1502:1996 的螺纹公差标准,提高螺纹的加工精度可有效减少几何误差导致的载荷集中。 - 表面强化

:通过喷丸或涂层处理改善螺纹表面性能,增强抗疲劳能力。

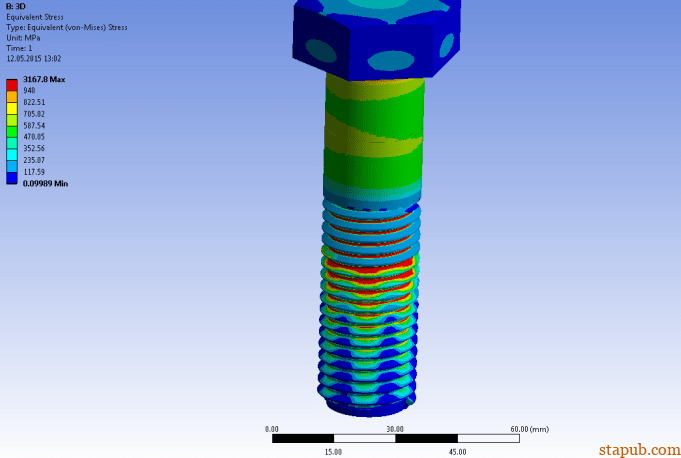

4. 校核方法及其应用

4.1 载荷分布校核

利用有限元分析(FEA)工具模拟螺纹啮合区域的载荷分布,按照VDI 2230 Part 1 的标准计算载荷集中系数,确保其在合理范围内。

4.2 疲劳寿命校核

根据ISO 1099:2016,结合螺纹的实际载荷分布进行疲劳寿命分析,避免因载荷集中导致的疲劳失效。

螺栓与螺母在协同作用下的紧固力分布受螺纹几何特性、材料弹性模量以及加工误差的共同影响。通过优化螺纹设计、匹配材料性能、提高加工精度并进行表面处理,可显著降低载荷集中效应,提升连接的可靠性和寿命。遵循VDI 2230 Part 1 和ISO 898-1:2013 的标准化方法进行设计和校核,是确保机械连接性能的重要保障。

通过系统化的研究和优化方案,机械连接的可靠性和使用寿命得以进一步提高,为各类高强度连接场景提供了坚实的理论与实践依据。

正文完

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。