共计 3364 个字符,预计需要花费 9 分钟才能阅读完成。

[摘要]:在汽车及其零部件行业,TS16949 质量体系同时给我们带来了它的5 大工具,本文讲述了如何在CMM 的工作实践中使用FMEA 工具,做出卓有成效的改进的。

[关键词]:FMEA、频度、探测度、与CMM 实践结合

在汽车及其零部件行业通过TS16949 质量体系认证已经成为硬性指标的今天,TS 所要求的5 大工具已经在该行业的各个企业得到了广泛应用。当然,只停留在表面,未能深入实际和实践密切结合的企业也不在少数,如何解决这一问题?——具体到不同产品、不同工作岗位这是一个很大的命题,在此我们看一下在三坐标测量这一岗位上是如何应用TS工具,做出卓有成效的改进的。

TS 工具之一,FMEA(potential Failure Mode and Effects Analysis)中文名称是潜在失效模式及后果分析,主要分为设计(Design)FMEA 和过程(Process)FMEA 两部分,三坐标测量作为对制造产品的检测,仅涉及过程FMEA 部分,简称PFMEA。相信在汽车零部件行业的朋友都一定程度上接触过这一工具,本文中将仅做必要的突出重点的简单描述。受本文重点关注对象 —— 三坐标的管理和技术问题限制本文仅涉及PFMEA 工具的一部分,未涉及和关注的部分不代表其不重要,本文中与三坐标关系不大且非必要的地方均以…号进行省略处理。有兴趣深入学习的朋友可以通过其他途径获得有关资料。

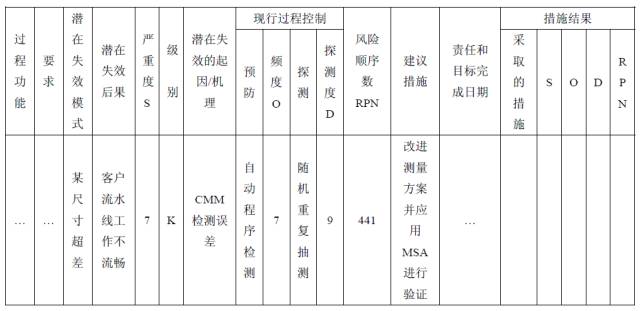

PFMEA 工具的表头格式及范例如下:

下面我就用上面这个实际案例来讲述如何紧密联系PFMEA 和三坐标工作,取得丰富的成果的。

PFMEA 的引入:

这是一个实际的案例,在该案例中,必须承认的是,由于参考了以往的三坐标MSA(测量系统分析)数据,最初CMM 检测误差这一失效原因并没有被考虑进来,但是在试生产过程中,发现存在测量重复性差的问题,这一问题有可能导致过度调整和尺寸超差。因此,将其在PFMEA 文件中识别出来,予以评价。

PFMEA 通过严重度、频度、探测度三项指标及其乘积风险顺序数RPN 来评估风险。严重度是失效对顾客产生影响的级别的一种评估;发生率(频度)是失效要因可能发生的频繁程度;难检度(探测度)是对失效要因或失效模式的探测能力/程度的一种评价。具体的评分值有PFMEA 手册上提供的标准的评分表可供参考。

在本案例中,由于处于试生产阶段,频度是通过现实的状态估计出的(问题已有重复出现的情况);由于没有经济的手段对每次检测结果的误差进行探测,难检度值也非常高,风险序数RPN 值=7×7×9=441,需要改进。

但此表层次位于项目中的PFMEA,只是指明了改进方向,对于具体三坐标工作没有明确指引,为此,我们引入到下一个层别,针对CMM 的具体工作进行FMEA。在这个层别,失效模式就是测量误差超出要求,后果就是可能导致过度调整和尺寸超差,起因/机理就是测量误差的根本原因。

根本原因分析

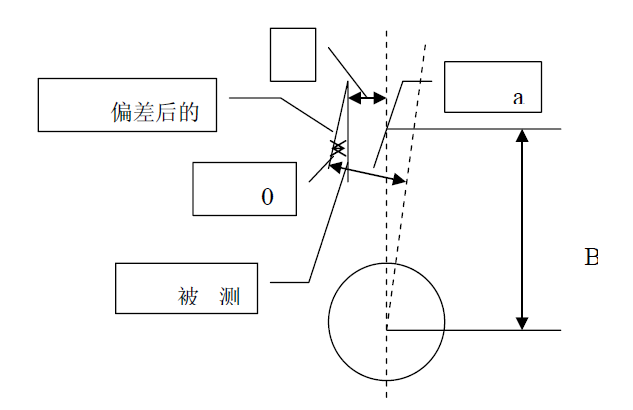

根本原因分析可能需要借助其他工具,如因果图、5WHY 法、DOE 等等,在此不再叙述。经分析,问题的根本原因在于产品本身的要求与阿贝原则不符合,具体的表现就是在关键元素直线的测量上如果有0.003 的测量误差,就有可能产生0.011 的结果误差,这种误差放大效应导致了测量重复性差。如图示:

第一轴为图示法线方向,圆心为基准,被测直线找正第二轴,欲测a 值,由于该线不正对圆心,当测量有一个小的偏差比如0.003mm 时,坐标系的角度就发生了变化,测量结果由a 变成了a’,a’-a=0.011mm,而该尺寸的公差很小,仅有0.03mm,该误差程度不能满足检验需求。该误差放大效应其实是一个比较典型的现象。

一、围绕PFMEA 的检验方案改进分析

由于该尺寸是产品明确要求,不能通过改变基准等方法手段来消除该问题,就是说,该机理必然和永远存在,因此乍一看上去非常令人头疼和难以解决,我们需要一套工具来指引我们漫无边际的思路。那么……使用PFMEA 工具,它的重要指标频度(发生度)、探测度(难检度)要求我们沿着如下的改进方向进行:

1、如何避免或减少该失效机理的发生(降低频度);

2、如何有效地探测出该失效机理的发生(提升探测可能)。

现实中基本上所有的改进都是围绕着这两方面进行,学会用PFMEA 的角度看待问题对我们的日常工作大有助益。

按第一个改进方向,如何降低失效的频度呢?沿着这个思路,我们采取了如下的改进方案。

1、增加了直线的测量取点数,由原来的3 点增加到6 点。每一点出现测量误差的频度没有改变,但是由于点数增多,这一误差更好地被平均掉、综合掉了,降低了误差的峰值,也就是减少了“坏的测量”发生的频度。

2、增加了直角尺靠正的过程。三坐标大多数情况下不需要特殊摆正,是由于软件的控制使摆正的误差基本可以忽略,但实际上还是存在细微的误差的,由于该尺寸的误差放大效应,就会使此原因带来的误差相对明显,使用靠尺,就减少了该原因造成误差发生的频度。

按第二个改进方向,如何增加出问题时的探测可能性呢?我们采取了如下的改进方案:

1、程序块中增加了形状误差自动探测功能。个别的坏点附带造成的后果之一就是形

状误差变坏,即测量要素的直线度、平面度、圆柱度等值的不理想,程序块通过自动探测

形状误差,当发现其超出理想的合理范围时自动中断测量,供操作员检查问题发生的原因。

——FMEA 工具评价:这一功能形成了对坏的测量的实时探测,按照FMEA 探测度评分准则,属于在线探测(针对测量误差这一机理),不接受“坏的”测量,因而大大提高了探测度。

插句题外话:自动探测并评估三坐标实时测量的误差,并不是非常先进的技术,只要测量点数多于基本需求的被测点数,就可以自动做出关于测量标准差的评价,如果超出我们预计的可接受范围,就需要停下来检查到底是零件本身的问题还是测量出了问题,例如零件的清洁问题或者测尖上沾了污尘等。但为了实现根据评价结果自动中断程序,用户检查后选择重试、中断或忽略,需要用户自己编程实现,然而其实对于三坐标测量软件来说,应该不难方便地实现,只要在设计上增加一个高级开关选项,如果需要自动探测测量标准

差,打开这个开关,设定阀值,当超出阀值时,自动停止程序供操作者检查状态,检查后选择重试(接续该元素测量起始部位重测)、中断或忽略(接续程序)。期待下一版软件为我们用户做出便利的改进。

2、实行了基准样件比对方案。误差如果是由测头、测尖校正失效引起的,前面的方法也不会起作用,如何能及时地发现测尖的失效呢?三坐标室准备了经多次反复测量的标准样件,得出了其合理的基准值,这样当对测量结果存有疑问时,就可以通过测量该基准样件证实或排除测尖失效的原因(不必去进行花费长时间的测头校正)。

—— FMEA 工具

评价:比较FMEA 探测度评分准则,产生疑问再去探测属于事后验证,并且随意性较高,另外基准样件也存在失效的可能,该方法对探测度有所改进但仍不理想。因此,我们进一步对该方案进行了补充,首先在容易影响测头测尖有效性保持的时间节点实行强制比对点检,即通过在该节点检验基准样件来证明测头测尖的有效性,其次对该基准样件进行了定期检定和更新,类似于量具管理。补充改进后的方案更加符合FMEA 的精神,有效地提升了对该原因误差的探测。

通过应用FMEA 和三坐标工作的实践结合,我们尝到了应用FMEA 解决问题的甜头,但FMEA 的功能绝不止于此,单纯用它来指引问题的解决甚至与它的基本精神背道而驰,它期望“是一种事前行为,而不是事后演习”,好的FMEA 预先就关注问题,致力于降低后期更改风险。为此,我们尝试建立了关于三坐标测量的FMEA 库,以达到在今后的运用中能够对潜在问题进行提前考虑和阐述的目的。

尽管,相对于项目中的PFMEA,三坐标的FMEA 仅仅是一个局部的小的层

别,但它仍然会起到帮助我们的三坐标工作更进一个台阶的重要作用。

借鉴经验时,我们参考PFMEA;预判和考虑问题时,我们参考PFMEA;改进后评价问题时,我们同样参考PFMEA。因此TS 说它是个动态的、贯穿始终的文件。

通过对我们身边时时发生的工作的总结,我们知道,FMEA 就在我们身边,时时存在,密切相关,不是少数人的高深的专利——今天你FMEA 了吗?!

参考文献

[1]《失效模式与后果分析(FMEA)》——参考手册第四版 版权由戴姆克莱斯特、福特和通用汽车公司所有 2008 年7 月

文章转自:质量工程师之家

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]