共计 2153 个字符,预计需要花费 6 分钟才能阅读完成。

§ 流动 Flow

§ 拉动 Pull

§ 精进 Perfection

§ 精益在非制造领域的应用 Lean for non-manufacturing

1)Specify Value定义价值

从顾客的角度定义价值, 即价值由顾客说了算

识别生产及服务过程中增值步活动和非增值活动, 将增值活动(步骤)串起来得到价值流 (Value Stream)

让增值的活动(步骤)“流动”起来,让“价值”流动起来

仅当顾客对价值有需求时才进行生产,即顾客拉动生产;这个逻辑要延伸到价值链的最末端

升华PDCA循环,不断完善以上四步

水不流动会出问题,生产和服务过程不“流动”,也会出问题。

第一个例子,机场安检过程。

搭乘过飞机的朋友都知道,机场安检一般来说大概分为这以下5个步骤:

如果旅客比较少,并且安检过程中没有发现异常,以上5个步骤的每一步都不会有太多的等待甚至没有等待。这种情况下,旅客从步骤1到步骤5的“流动”就会很畅通,也就是“Flow”很好,这时大家都很开心,服务质量好。

如果旅客比较多,那么在这5个步骤的每一步都可能有人在排队等待。或者在安全检查过程中发现某人包里有异常物品,需要重新过扫描,这时后面排队等待的人就会越来越多。这种情况,就是“流动”不好,过多的等待会让人产生抱怨,服务质量(价值)就不好了。

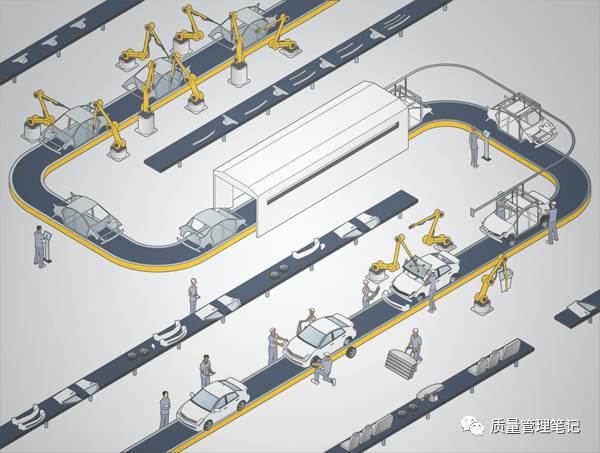

第二个例子:汽车流水装配线。

我们知道福特汽车创始人亨利福特发明了伟大的流水生产线,其实汽车流水装配线就是解释“流动”的绝佳例子。一条汽车流水装配线上有若干个位置固定的操作工位,传送带就拉着接受装配的汽车依次走过每一个工作,每个工位装配特定的零件,直到最后一个部件安装完成汽车下线。

正常情况下,每个工位的操作时间趋于一致,流水线按某个设定速度往前走,这个时候“流动” 或 “Flow” 就比较好。但如果某个工位出现异常,比如操作者要对某个异常零件进行在线返修,那么整条流水线就需要停下来等待,这个时候“价值”的“流动”就不好了。

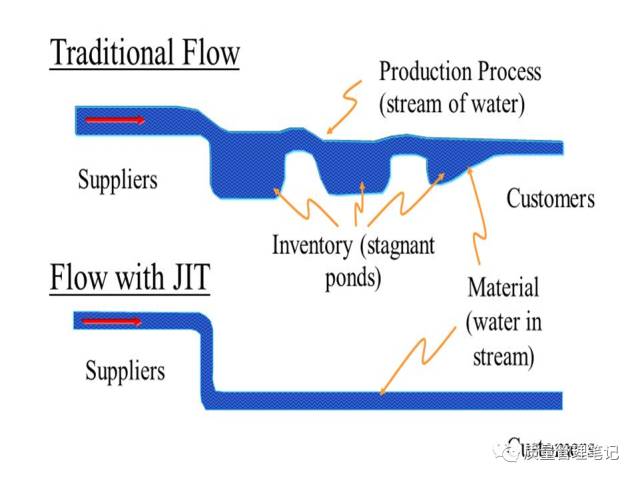

如何让价值流动起来?总结一下:首先将“价值”和“价值流”清楚定义识别,其次消除不必要的浪费,然后要做的就是让剩余增值的步骤“流动”起来。下图形象地展示了“流动不好”和“流动好”的情况。

“Push”即“推动”,指假定顾客有需求,并按“假定”的预测进行生产。

“Pull”与“Push”体现了精益生产与大规模制造理念的差异。

其实这种忧虑是合理的,“交付周期”的长短本来就是顾客满意的一项重要指标。但是在“拉动”之前,如果“流动”做的好,那么一切就迎刃而解了。

回到前面机场安检的例子,如果“Flow”做的好,整个安检过程的时间就能大大缩短,这个时间实际上也就是安检服务的“交付周期”。

同理对于制造过程,如果能消除从原材料到最终产品每一环节的浪费,那么原来几个月的制造周期可以缩短到几天甚至几个小时。如此一来,基于顾客需求的 “多品种,小批量” 拉动式生产方式 (JIT) 就完全可行了。

拉动式生产的好处是,一方面避免过度生产,另一方面避免了大量的库存积压造成的资金周转问题。在中国汽车行业,直到今天,仍然有不少生产商在采用“推动”式生产。在行情不好时,生产厂家要么在厂内积压大量库存,要么拼命往经销商压库存,搞得4S店也是“压力山大”,苦不堪言。

“追求精进”的关键因素是实现透明化(Transparency),这个透明化不仅仅是组织内部的透明,二是要延伸至整个供应链。这意味着供应商,分包商,分销商,顾客,员工能看到一切浪费,这是不断改善的前提。

Lean Thinking for non-manufacturing

关于精益思想在非制造领域的应用, MIT精益课程有专门章节讲解精益思想在工程开发中的应用,后续将会介绍。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]