共计 1839 个字符,预计需要花费 5 分钟才能阅读完成。

[摘要]:为了评定跳动,工件应根据基准轴线来找正,或用计算的方法来进行坐标转换。

[关键词]:跳动 测量方法 径向圆跳动 轴向圆跳动

01.前言

为了评定跳动,工件应根据基准轴线来找正,或用计算的方法来进行坐标转换。

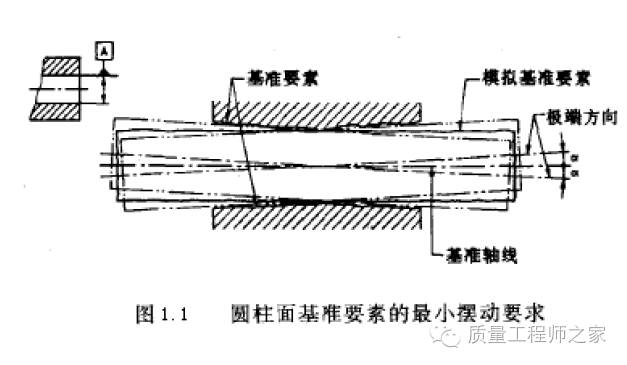

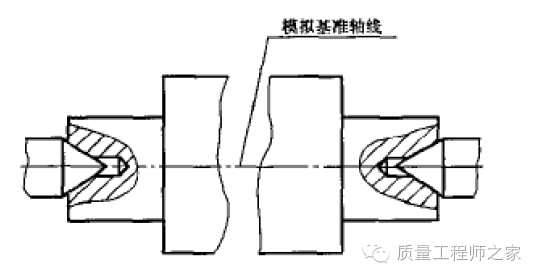

根据ISO5459,基准应符合最小跳动要求。当基准要素相对于接触表面(模拟基准要素,

例如测量平台或心轴)不稳定时(凸形的基准要素),应该调整到使它在任何方向上的活动可能(倾斜)都相同,也就是使对极端位置的最大可能倾斜为最小(最小摆动要求)(图1.1)。换句话说,就是基准要素应该按相对于模拟基准的中间位置找正。

02.圆跳动及公差带的定义

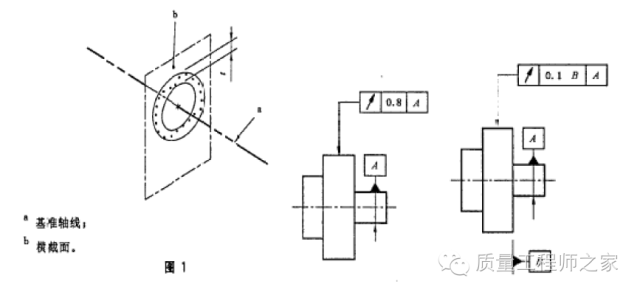

圆跳动定义为:被测提取要素绕基准轴线做无轴向移动回转一周时,由位置固定的指针计在给定方向上测量的最大与最小示值之差.径向圆跳动的公差带定义:在任一垂直于基准轴线的横截面内、半径差等于公差值t、圆心在基准轴线上的两同心圆所限定的区域.如图1 所示,

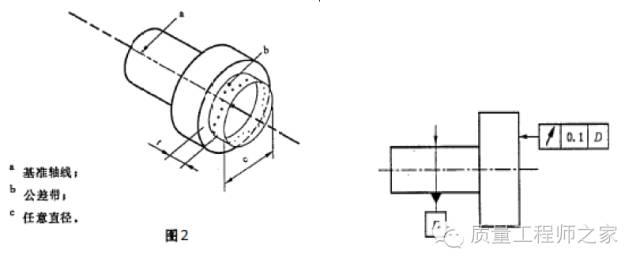

轴向圆跳动的公差带定义:与基准轴线同轴的任一半径的圆柱截面上,间距等于公差值t的两圆所限定的圆柱面区域.如图2 所示,

03.以下是一些实用的测量方法:

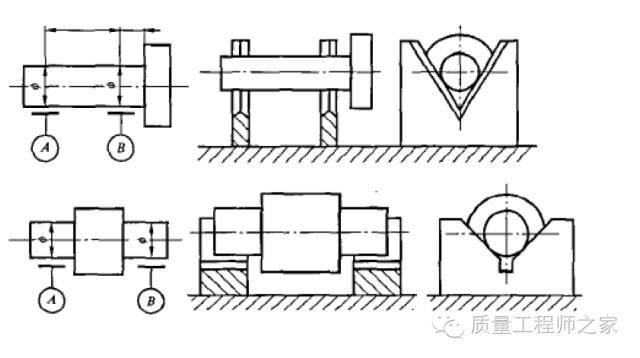

(a) 心轴

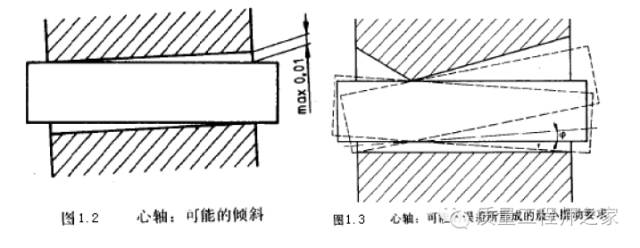

心轴应该无间隙地与孔相配合。如果心轴摆动,则应采用最小摆动要求。检验用的心轴以其直径0.01 mm 的间隔分级。应该选用最大的心轴与孔想配合。对于圆柱孔,心轴最多可能0.01 mm (图1.2) 因而会给出一个不正确的测量结果。在极少数非常不利的形状误差情况下,会产生较大的倾斜(图1.3)。

(b)顶尖

当图样标注以中心孔为基准时,这是符合定义的方法。当图样标准以圆柱表面的轴线(不是中心孔)作基准时,则由于形状误差和中心孔相对于(圆柱要素的)正确基准轴线的偏心,将产生测量误差。

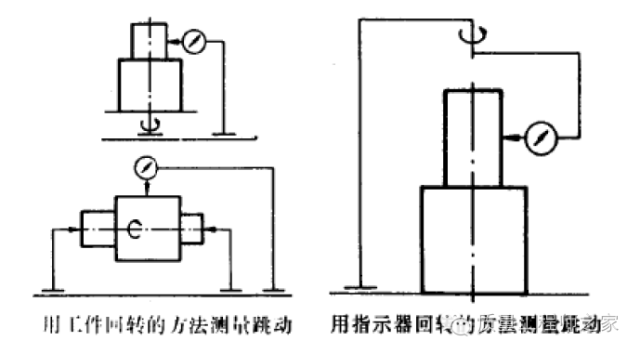

(c)卡盘

卡盘必须具有比工件跳动公差小的跳动。这可以在测量之前,用测量在卡盘上的一个几乎理想圆柱形复现形体的跳动的方法,来检查其适用性。如果必要且可能,工件的基准要素可由在卡盘上用指示表指示可能最小的示值变动来找正。

(d) 回转工作台

基准要素是用指示表在两个横截面上(例如,离两端给为基准要素长度的1/8 处),根据可能最小的示值变动来找正。当基准要素的轴线有直线度误差时,这种找正方法是偏离ISO5459 规定的理论正确基准的。

(e) 坐标测量机

接触要素必须由基准要素表面的各评定(测量)点来确定。当接触圆柱面能摆动时,应根据ISO 5459 采用最小摆动要求。然而在实际上,接触圆柱面是平行于回归圆柱面找正的

(因为已经研制了适用的数学技术)。

(f) 形状测量仪

根据仪器形式的不同,可以采用方法(d)或(e)。

(g) V 型块与测量工作台

这种方法只用在基准要素的圆柱度误差比跳动小的情况。否则这种测量方法将会因形状误差而产生很大的测量误差。

04.注意事项:

1.径向圆跳动及其公差只适用于圆柱要素或局部圆柱要素相对于圆柱基准要素。必须注意,径向圆跳动包含了偏心量和被测要素的部分圆度误差。当(理论上)圆度误差等于零时,径向圆跳动等于偏心量的2 倍。

当工件的被测要素较长时(此时只测一个截面是不够的),径向圆跳动应该在工件要素的中间和两端测量。

2.必须注意,轴向圆跳动等于工件表面圆截面线的垂直度误差,但它可能小于整个表面的垂直度误差。轴向圆跳动应该在外径的≈1,0.75 和0.5 倍处测量。对于用去除金属的方法制造的表面,一般在靠近外径处测量就足够了,因为在这里出现的跳动量最大。在测量轴向圆跳动时,工件与指示器必须用以下工具在轴向固定:卡盘。

一个与辅助基准平面相对的轴向支承,该辅助基准平面垂直于轴线,且其直径不小于被测要素的直径;一个与基准轴线同轴的轴向支承如果不是在被测表面上支承,而该支承又偏离基准轴线,则应避免因该表面的形状和定向误差而导致测量结果的误差。

05.结束语

对于圆跳动的测量,关键在于正确拟合基准轴线和选用合理的定位支撑方式,根据单一基准或联合来正确选择所用的测量方法和测量工具,测量技术人员实际工作中应多分析、多总结,最终得出浅易可行的测量方法.

参考文献

[1] ISO 5459 产品几何量技术规范(GPS) 基准和基准体系

[2] GB/T 1958-2004 产品几何量技术规范(GPS) 形状和位置公差 检测规定

[3] GB/T 1182-2008 产品几何量技术规范(GPS) 几何公差 形状、方向、位置和跳动公差标注

本文版权归原作者所有,作者:海德堡印刷设备(上海)有限公司 王文书 如在本平台发布有读者赞赏时,金额将归作者所有。本平台发布此文仅供技术交流和学习,严禁用于商业模式或盈利。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]