共计 2642 个字符,预计需要花费 7 分钟才能阅读完成。

可用设备:刀口尺或平尺、塞尺等。

方法:将用刀口尺或平尺测量短小工件时,当间隙较大时,可利用塞尺测出最大间隙值,就是工件的直线度误差。当间隙较小时,可采用光隙法,通过可见光进行间隙测量,这种方法值得我们在实践中去应用,因为现在的塞尺一般最小为0.02 mm,0.01 mm 的都很少,通过光隙法,我们就可以判定零件的直线度误差是多少。

①当光隙呈现白光时,其间隙为2.5 μm;

②当光隙呈现红光时,其间隙为1.25-1.75 μm;

③当光隙呈现蓝光时,其间隙为0.8 μm;

④当目视不透光时,其间隙小于0.5 μm;

这种测量方法比较适合零件较小,且要求较高的工件直线度测量,而且在现场和计量室测量时也比较适用和方便。

二、量规法:

量规遵循的是泰勒原则,即对于孔,其作用尺寸应不小于最小极限尺寸,对于轴应不大于最大极限尺寸。当最大实体要求给出零件轴线的直线度公差时,可以利用工厂里常见的量规,一般量规分为塞规和环规,在检测孔时用综合塞规,在检验轴时可用综合环规。但作为直线度检测,塞规较为常用于孔类检测。要求检验时将量规置入被测工件,若量规顺利通过,止规不入,则被测零件判定为零件的尺寸未超过最大实体实效边界,直线度同时也符合要求,当孔的直线度不好时,孔弯曲多造成量规下到一半就进不去了,多数孔在加工时孔口位置稍大,所以在用量规进行测量时,尽量要进行全部检查,不能误认为端口处合格就判定为合格。另外需注意的是,用量规进行检测时要避免敲击量规,和防止薄壁工件因敲击或挤压变形。

三、指示表法:

现场用指示表法用的也较多,①指示表法可以用最小条件(两端点连线法),用指示表在测量基准上沿被测直线移动,用基准进行找正,让工件的两端数值相等,然后测量中间测量点的最大值,这种方法适合测量中、小型零件的直线度。②对于有两端有顶尖孔的轴类零件,可将被测零件平行安装在两顶尖之间,沿铅垂轴截面的两条素线上下测量,同时分别记录两指示表在测点的读数Ma、Mb,取各截面测点读书差之半2Ma−Mb中的最大差值作为该截面轴线的直线度误差值。取若干个截面的最大误差值为该零件的直线度误差。

四、水平仪法:

对于机床行业中,利用水平仪法检测机床床体在垂直平面内的直线度是非常常见而且是我们应该掌握的,一般水平仪的弧度制0.02/1000(多为框式水平仪),或0.01/1000(多为合相水平仪)。常见一般为作图法得出结果。

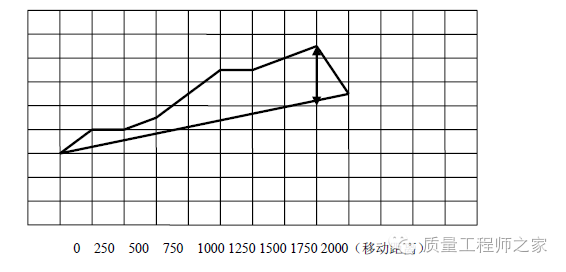

如图

举例:测量床身长度为 2m 的机床两导轨在垂直平面内的直线度

所用设备:水平仪1 台(本例选用0.02/1000 的框式水平仪)、测量桥板一个(桥板与床体导轨接触)、坐标纸1 张(每大格0.01mm,每小格0.001mm)

方法:

①在床体导轨上放置桥板,纵向放置水平仪,调整水平仪在中间位置;先调整整台机床垫铁,使机床纵向两端的水平仪读数基本一致。

②按照规定每隔250mm,进行一次测量得出读数结果,进行记录备为作图之用。

③进行绘图,用两端连线法进行作图,把图形两端连线最大的差值就是直线度误差,这里要注意的是不同的水平仪得出的数值不一样的,要进行换算才行,按照多年的经验,我们可以用一个公式进行计算:△=n×i×l(n 为坐标纸的最大格数,i 为水平仪的分度,l 为每次移动的距离,△为直线度误差)如检测数据如下:5、 4、 4.5 、5 、5 、4、 4.5 、4.5 、2

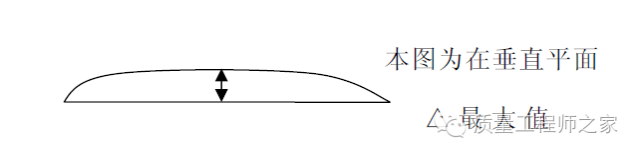

以4 为基准,依次与4 进行比较绘制坐标图,以上每一格按0.01mm,果△=n×i×l=2.3(格)× 10000.02 ×250=0.012mm由上图可得两导轨在垂直平面内的直线度为0.012mm,这是典型的机床导轨垂直平面内的检测方法。唯一要注意的是,要看好图纸要求,一般机床导轨在垂直平面内的直线度要求必须是凸形,并且不允许有测量点在两端点连线的另一侧,也可以利用该方法进行相似工件的测量。

五、自准直仪法:

自准直仪法在检测在水平面内的直线度上是很好的方法。

自准直仪法是利用自准直原理进行测量,以光线作为被测的理想直线,测量时将准直仪反射镜放在桥板上,把准直读数仪固定在一端,用步距法移动桥板即反光镜(注意移动桥板时切记不能使反光镜与桥板偏离,应固定好),由自准直仪读出每个测量位置的读数。记录读数,方法同样可以利用两端连线法进行评价。以往各种资料中对用自准直仪法测量时,都需要对格数进行换算,也给出很多例子,但始终让人混淆,今天笔者在这里建议仍然使用水平依法中的公式△=n×i×l,这种方法笔者在实际的工作当中已经进行了验证,和用书本中的其他方法得出的结果是一致的,(n为坐标纸上画出的格数,i 为自准直仪的分度误差,l 为桥板每次测量的跨度),如现在很多公司使用的有误差分度值在0.0025/1000,十分精确。不同的分度值,得出的结果也不一样,用公式法进行计算准确快捷,方便,这里计算同上,就不再举例说明。值得注意的一点就是在水平面内的直线度是允许坐标纸上的测量点在两端连线的两侧,在评价最终结果时,要找处与两端连线的最大差值,取连线两端的最大差值格数绝对值之和。即如果用f 作为直线度误差代号,那么,可以得到f=︱f1︱+︱f2︱(连线两侧最大差值的绝对值之和)。

六、三坐标测量法:

可以利用三坐标测量机进行测量工件的直线度,但要注意的是,要保证三坐标测量机本身测量的准确性,如果测量直线度要求5 μm 的工件,你用4 μm 的三坐标测量机进行测量显然不合适。此外在评价直线度时要建立坐标系,建立坐标系在测量过程中有助于测量结果的准确性。环境温度对直线度测量的影响:

以钢铁等金属材料为主的机械行业、制造业,应该在测量时注意到温度对直线度测量的影响,在以20℃恒温下测量的检测结果和我们在现场检测的结果是有区别的,有时不可避免的会引入环境因素的影响,因此一定要遵循温度平衡原理。保证足够的时间进行恒温,使检测仪器同工件最大限度的一致,让由于温度造成的偏离最小,尤其对于精密零件的直线度测量更应该注意这一点。

结论:

综上,本文总结了我们在直线度检测过程中常用的检测方法和检测过程中的注意事项,并给利用水平仪和自准直仪引进了一个共同的公式,为今后直线度检测提供了方便和准确的依据,在直线度测量中当然还包括一些其他的方法如钢丝法、光轴法等等,但本文提到的这几种方法的应用和掌握希望对大家丰富直线度检测知识提供帮助,直线度检测常见,但是要真正做到准确、适合还需要共同的研究。

参考文献

[1] 《制造业质量检验员手册》 梁国明,范守训.机械工业出版社.2008 年4 月版

文章转自:质量工程师之家

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]