共计 4598 个字符,预计需要花费 12 分钟才能阅读完成。

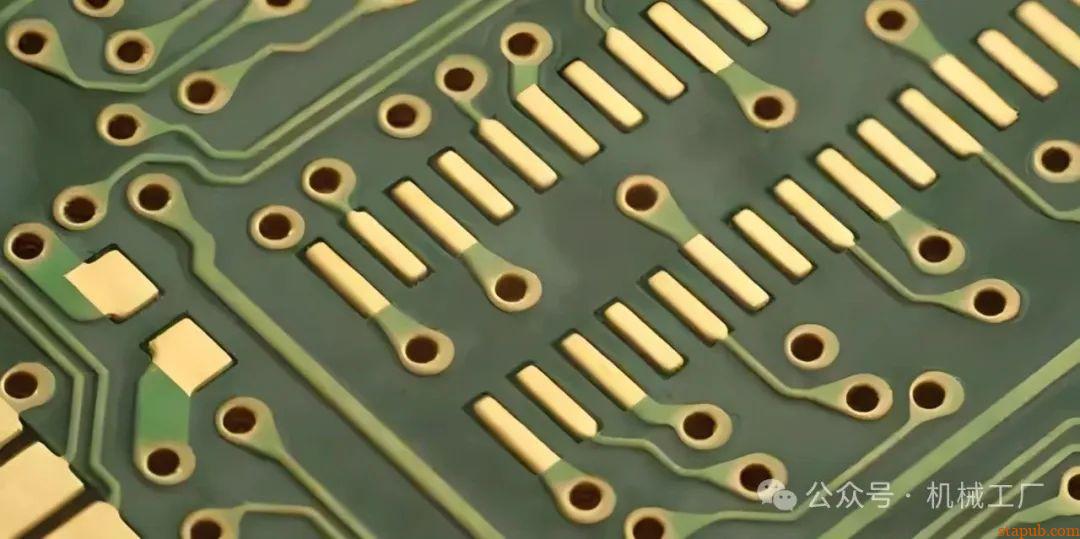

一、电镀

原理:在含欲镀金属盐溶液中施加电场,以待镀件为阴极、镀覆金属为阳极,通电后溶液中的金属离子在电位差作用下于阴极形成镀层,阳极金属则进入溶液维持离子浓度。

特点:

①可提升外观,使产品表面呈现光亮、美观且均匀的金属色泽,装饰性佳。

②能增强耐腐蚀性,镀层可隔绝基体与外界腐蚀介质接触,延长使用寿命。

③改善导电性,部分电镀层(如镀银、镀金)导电性能优良,满足电子元件需求。

④可精准控制镀层厚度,适应不同要求。

应用场景:常用于汽车零部件(如门把手、保险杠)、电子电器领域(印制电路板线路、接插件)以及日常五金制品(水龙头、门把手)等,兼具美观与防护作用。

二、电泳涂装

原理:在直流电场作用下,阳离子向阴极移动并沉积,阴离子向阳极移动,同时存在电泳、电沉积、电解、电渗四种作用,利用水溶性涂料进行涂装。

特点:

①环保性好,以水为介质,减少有机溶剂使用,降低污染与火灾隐患。

②涂装效率高,涂料利用率达90%-95%,能使工件各部位获得均匀漆膜,适用于复杂形状工件。

③涂膜性能优,具有涂层丰满、均匀、平整、光滑的特点,硬度、附着力、耐腐等性能出色。

应用场景:广泛应用于汽车、军工、五金等行业的大批量流水线作业。

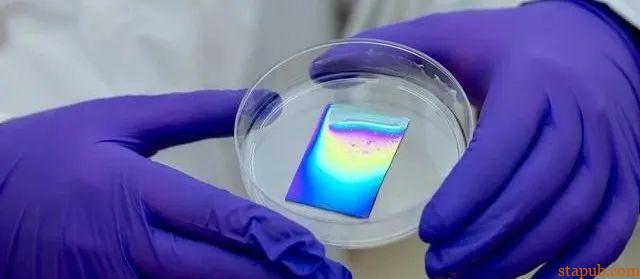

三、阳极氧化

原理:将金属材料作阳极置于电解质溶液中,通电后使阳离子在阳极表面形成带微孔的氧化膜,涉及金属溶解和氧化膜形成两个过程。

特点:

①提高硬度和耐磨性,氧化膜硬度较高,增强基体耐磨性能。

②具备良好耐腐蚀性,有效阻隔外界腐蚀,适应恶劣环境。

③装饰性与功能性兼具,可通过工艺条件染出各种颜色,且氧化膜与基体结合牢固。

应用场景:在航空航天(铝合金零部件)、电子消费产品(平板电脑、笔记本电脑外壳)以及建筑装饰(铝合金门窗、幕墙)等领域应用广泛,既美观又耐用。

四、化学镀

原理:依靠化学反应在基体表面沉积金属镀层,通过镀液中金属离子在还原剂作用下还原成原子并沉积,无需外接电源。

特点:

①无需电源设备,操作简便,不受基体形状和尺寸限制,可在复杂工件表面获均匀镀层。

②镀层均匀性好,对有深孔、凹槽等复杂结构零件也能良好镀覆。

③可镀覆多种金属及合金,满足不同性能需求,还能提升基体硬度、耐磨性与耐腐蚀性。

应用场景:应用于石油化工行业(管道、阀门)、模具制造领域(提高模具脱模、耐磨性能)以及电子工业(微小、复杂电子元件)等,增强部件相关性能。

五、热喷涂

原理:利用高温火焰、电弧等热源将喷涂材料加热至熔融或半熔融态,再以高速气流喷射到工件上形成涂层。

特点:

①可选用多种喷涂材料,如金属、陶瓷、塑料等,按需选择以实现不同功能(如金属提高耐磨性、陶瓷耐高温隔热)。

②涂层厚度可调节范围大,几十微米到几毫米均可。

③适用于多种基体材料,且具备较强修复性能,能修复受损零部件,成本低于更换新部件。

应用场景:常用于电力行业(电站锅炉管道)、冶金行业(轧辊)以及机械修复领域(磨损的轴类、齿轮)等,提升部件性能,延长使用寿命,节约成本。

六、真空电镀

原理:在真空状态下注入氩气,氩气撞击靶材,靶材分子被导电货品吸附形成仿金属表面层。

特点:

①装饰性良好,可获得均匀、光亮的金属质感外观。

②环保性较好,对环境污染小。

③适用材料广泛,涵盖金属、软硬塑料、复合材料、陶瓷和玻璃等。

应用场景:常用于电子产品外壳、塑料装饰品、汽车内饰件等,提升外观品质与档次。

七、电解抛光

原理:浸没在电解质中的工件原子在电流作用下转化为离子并移除,去除细微毛刺,提高光亮度。

特点:

①表面光洁度高,能消除工件表面毛刺、划痕等,提升表面质量。

②操作自动化程度高,人工费用低。

③采用较温和化学物质,可延长不锈钢等材料使用寿命,延缓腐蚀。

应用场景:主要应用于不锈钢制品、精密机械零件、医疗器械等对光洁度和耐腐蚀性要求高的领域,如不锈钢餐具、手术器械。

八、钝化处理

原理:通过化学或电化学方法,使金属表面形成致密、稳定性高的氧化膜或化合物膜层,阻止金属进一步反应。

特点:

①操作简便,将工件浸泡在钝化液中即可完成处理。

②显著提升耐腐蚀性,有效隔绝腐蚀介质,增强抗腐蚀能力。

③基本不改变工件尺寸和外观,适合对尺寸要求严格的零部件。

应用场景:广泛应用于不锈钢制品(餐具、厨具、医疗器械、建筑装饰构件)、五金加工领域(精密小零件)以及汽车零部件生产等,保障产品耐用性。

九、磷化处理

原理:把金属工件浸入含磷酸二氢盐的酸性溶液中,在一定条件下,溶液与金属表面反应生成磷酸盐结晶膜,为后续涂装提供基底。

特点:

①增强涂层附着力,磷化膜的多孔结构利于涂料附着,使涂层与基体结合更牢固。

②提高耐腐蚀性,本身具备一定阻隔腐蚀能力,与涂层配合提升整体性能。

③改善润滑性能,在部分摩擦配合部件上能起减摩润滑作用。

应用场景:常用于机械制造行业(机械零部件涂装前预处理)、汽车工业(车身、车架等部件)以及五金家具制造业(金属文件柜、货架)等,优化表面质量并提高耐用性。

十、发黑处理(发蓝处理)

原理:将钢铁制品放入含氧化剂和氢氧化钠的碱性溶液中,经化学反应生成主要成分为四氧化三铁的氧化膜,呈现黑色或蓝黑色。

特点:

①成本低廉,处理溶液成分简单、设备要求不高,经济性好。

②具备一定防锈能力,能短期阻隔空气和水分,满足部分场合需求。

③赋予独特外观,呈现古朴、沉稳的视觉效果。

应用场景:用于机械零部件(普通螺栓、螺母等小零件)、工具制造(钳工工具)以及部分兵器制造(仿古兵器、民用刀具)等,实现防锈和外观装饰目的。

十一、微弧氧化

原理:在高电场强度下,金属表面微区产生等离子体微弧放电现象,使金属表面原子与电解液中离子反应,原位生长出陶瓷质氧化膜,膜层与基体结合牢固且具有多孔结构。

特点:

①高硬度和耐磨性,陶瓷氧化膜硬度高,显著增强耐磨性能,适应高磨损工况。

②强耐腐蚀性,膜层致密,能抵御恶劣腐蚀环境,如海洋环境。

③良好绝缘性,适合有电气绝缘要求的部件。

④可实现功能化定制,通过调整参数调控膜层特性,拓展应用范围。

应用场景:在航空航天领域(飞机铝合金结构件、发动机零部件)、电子工业(电子设备铝制外壳)以及生物医学领域(钛合金人工关节)等有重要应用,提升部件性能并满足特殊需求。

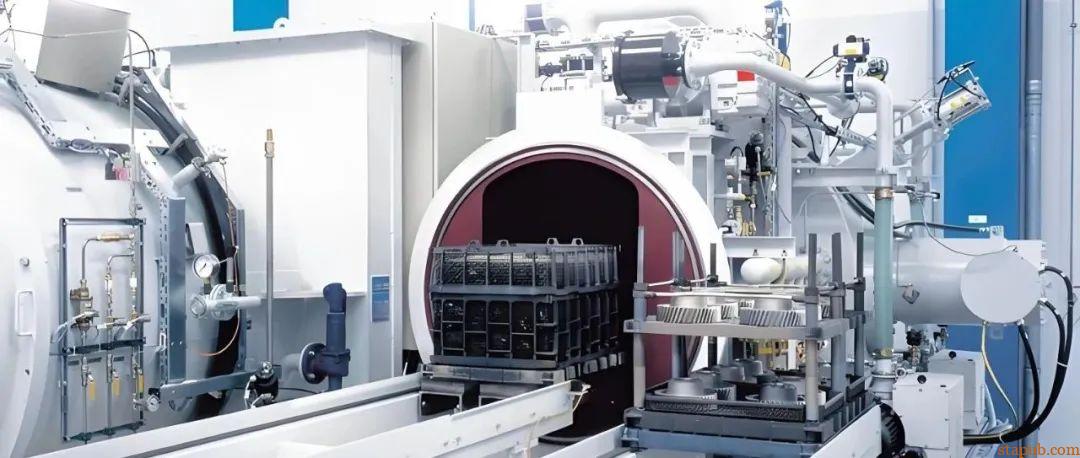

十二、气相沉积

原理:分为物理气相沉积(PVD)和化学气相沉积(CVD)。PVD通过物理方法将源材料转化为气态后在基体沉积成膜;CVD利用气态先驱体在激活条件下化学反应生成固态沉积薄膜。

特点:

①涂层质量高,纯度高、致密性好、厚度均匀且与基体结合良好,可精确控制参数。

②可制备多种功能涂层,涵盖金属、合金、陶瓷、半导体等,实现耐磨、耐腐蚀、耐高温、光学、电学等功能。

③对基体影响小,适合精密、复杂形状工件。

应用场景:在光学领域(制造光学镜片、滤光片、反射镜)、电子信息产业(半导体芯片制造、电子显示屏制造)以及刀具涂层领域(金属切削刀具)等应用广泛,提升产品性能。

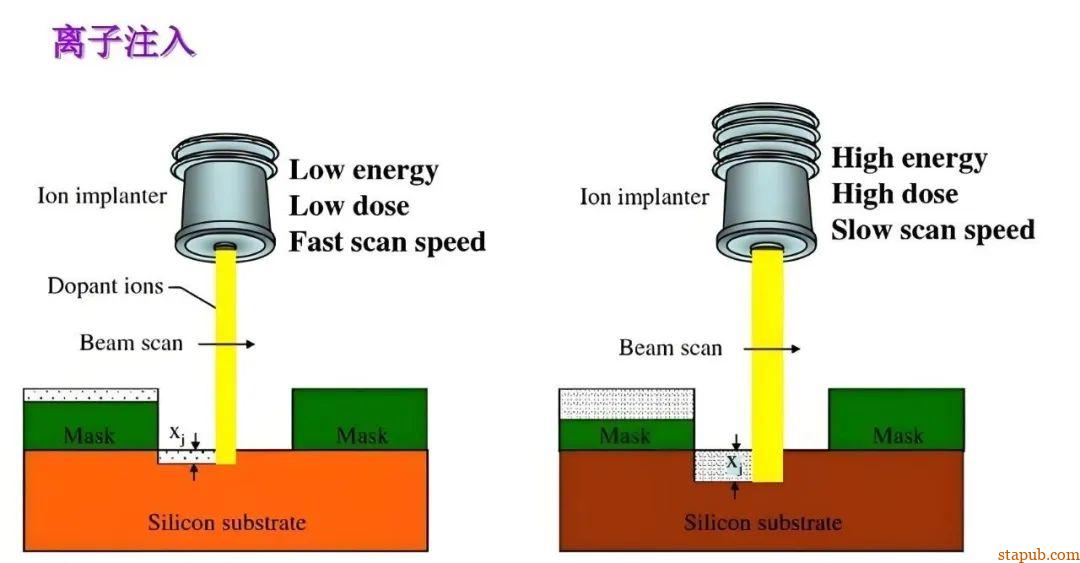

十三、离子注入

原理:利用离子源产生离子,经加速、聚焦后轰击固体材料表面并注入晶格内部,改变表面化学成分、微观结构和物理性能。

特点:

①能精准控制成分和深度,可准确选择离子种类、能量和剂量来定制表面性能。

②可同时改善多种表面性能,且不影响基体整体性能和形状,适用于精密部件。

③与基体结合牢固,不存在涂层脱落隐患,保证长期稳定性。

应用场景:用于航空航天零部件(发动机叶片、轴承)、医疗器械领域(人工关节、牙科植入物)以及半导体制造(调控半导体器件电学性能)等,优化部件性能,保障使用效果。

十四、喷丸强化

原理:用高速喷射的弹丸撞击金属工件表面,使表层材料发生塑性变形,产生残余压应力,细化晶粒、增加位错密度等。

特点:

①提高疲劳强度,残余压应力可抵消交变载荷产生的拉应力,延长工件疲劳寿命。

②改善表面硬度和耐磨性,提升表面硬度,增强耐磨能力,延长易磨损部件寿命。

③工艺简单且成本适中,设备易操作,成本主要在弹丸材料和喷射设备上。

应用场景:在航空航天领域(飞机起落架、机翼大梁)、汽车制造行业(发动机曲轴、连杆、变速器齿轮)以及机械制造与重工领域(传动轴、轧机轧辊)等,增强部件耐用性,降低维修频率。

十五、滚光处理

原理:将工件与磨料、化学助剂和水放入滚桶,通过滚桶旋转使工件与磨料相互碰撞、摩擦,去除表面毛刺、氧化皮、锈迹等并光整表面。

特点:

①去除表面缺陷效果好,能有效处理复杂形状工件表面杂质,使表面光洁平整,效率较高。

②成本低且操作简便,设备简单,物料成本不高,操作易掌握。

③可实现批量处理,适合中小尺寸且批量生产的工件预处理。

应用场景:在五金加工行业(金属小配件)、机械零部件制造(不规则小型零件)以及首饰加工领域(金银首饰坯料)等,改善工件外观和性能,为后续工序做准备。

十六、激光表面处理

原理:利用高能量密度激光束照射材料表面,根据不同目的产生光热、光化学等相互作用,如激光熔覆、激光淬火等。

特点:

①精确控制处理区域,可精准对复杂、微小工件局部改性,灵活性强。

②处理速度快且热影响区小,激光作用时间短、能量集中,不影响工件整体形状和大部分性能,适合精密零部件。

③可实现多种功能改性,包括强化、表面合金化、清洗等功能多样。

应用场景:在模具制造行业(模具表面淬火、修复)、机械加工领域(高精度轴类、齿轮零部件强化)以及文物修复与清洗领域(去除文物表面污垢等)等发挥重要作用,提升部件或文物相关性能和状态。

十七、超声波表面处理

原理:将工件置于含磨料、化学溶液的超声波场中,通过高频振动产生的撞击、摩擦以及空化作用,去除工件表面杂质、改变表面粗糙度等。

特点:

①高效清洁与表面活化,能彻底清除表面杂质,增强后续涂层、镀层附着力,提高处理质量。

②对复杂形状适应性好,能深入工件复杂部位发挥作用,保证均匀处理效果。

③环保且操作安全,化学溶液温和,处理过程无高温、高压危险。

应用场景:在电子电器行业(印制电路板)、精密机械加工领域(精密齿轮、小型轴承)以及医疗器械生产领域(手术器械、植入性医疗器械)等,优化工件表面状态,保障后续工序顺利进行。

十八、渗碳处理

原理:将低碳钢或低碳合金钢工件置于富碳介质中,高温下使活性碳原子渗入工件表面,再经淬火和低温回火等热处理工艺,使表面获得高硬度、高耐磨性的马氏体组织,心部保持一定韧性和强度。

特点:

①显著提高表面硬度和耐磨性,马氏体组织使工件表面耐磨性能大幅增强。

②心部保持良好性能,能在保证表面耐磨的同时,防止整体脆断,性能均衡。

③工艺成熟且适用范围广,可用于多种形状、尺寸的相关工件。

应用场景:在汽车零部件制造(变速器齿轮、后桥半轴)、机械传动领域(传动齿轮、链轮、轴类部件)以及矿山机械、工程机械等重工领域(破碎机齿轮、行走齿轮)等应用广泛,提高部件耐磨和疲劳强度,延长使用寿命。

十九、渗氮处理

原理:把工件放入含氮介质中,在一定温度下使氮原子渗入工件表面,形成富氮硬化层,包含氮化物相,具备多种优良性能。

特点:

①高硬度和良好耐磨性,氮化层在高温下仍能保持较好硬度,适应高温、高速、高摩擦工况。

②优异的抗腐蚀性,有效阻隔腐蚀介质,在恶劣环境下防护作用好。

③变形量小,对精密零部件或尺寸精度要求高的工件,处理后能符合设计要求。

应用场景:在航空航天工业(飞机发动机涡轮叶片、燃烧室部件)、模具制造领域(压铸模具、塑料注塑模具)以及机械制造中的精密部件(精密丝杠、高精度轴类零件)等领域应用,提升部件性能,保障工作要求。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]