共计 4296 个字符,预计需要花费 11 分钟才能阅读完成。

近几年,国内锻造企业综合水平得到了提升,锻件质量有了明显的改善,但锻造企业面临的市场竞争压力没有减少。一方面原因是国内同质化企业之间的价格竞争加剧;另一方面,一些海外大品牌的顾客,由于来自于终端市场和国产品牌的价格压力,也纷纷迫使锻造企业降低价格,在价格战中,成本是赖以生存的基础。

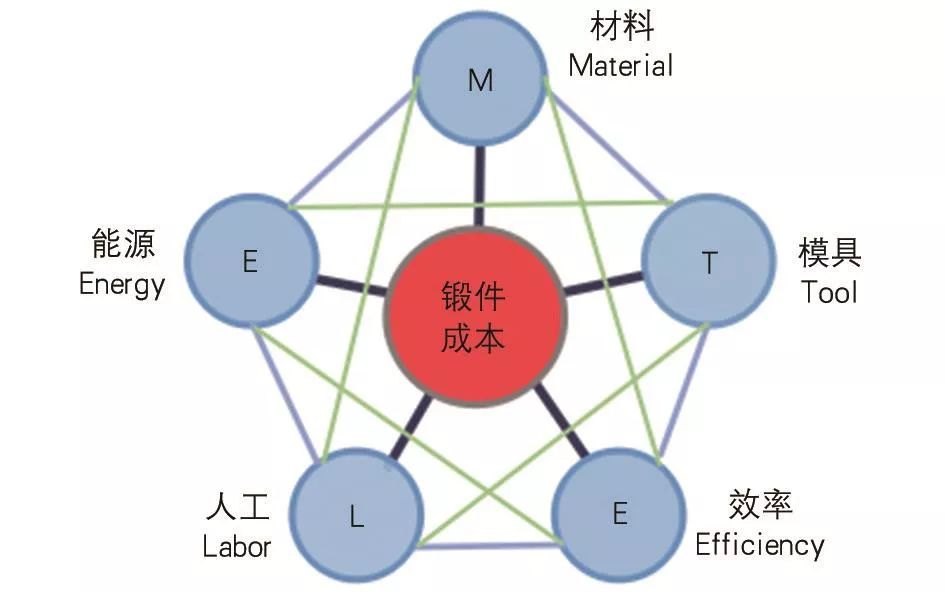

影响锻件成本的五大因素(MELET)如图1所示,各因素除单独影响锻件成本外,各因素之间也相互影响。

图1 影响锻件成本的五大因素

在锻造生产实践中,由于一些客观和主观的原因,MELET容易发生一些波动,且呈现一定弹性,使成本超出设定。因此必须对MELET全面识别,持续监视,深入研究分析,并进行有效控制,才能达到降低成本的目的。

影响材料成本的因素(M)

材料成本可占到锻件成本的30%~80%,是影响锻件成本的主要因素,因此必须严控材料消耗和材料价格,主要措施有:

减少毛坯的下料重量

对锻件减重设计,实现少、无切削加工。如盲孔或通孔通过部分,或全部锻出,或通过锻后精压代替机械加工,减少加工余量。在不影响性能的情况下增设加强筋,或增设凹槽达到减重的目的。

控制模腔的尺寸精度,在保证尺寸合格的情况下,选用低差;通过选用合适的模具材料,精确的热处理工艺等措施,提高模具抗变形能力,减少模具在使用过程中模腔变大。调整闭合高度,控制锻件厚度在中、下差。

通过控制锻造工艺,减少废料产生(图2)。改进加热方式减少火耗。通过辊锻机、楔横轧等适宜的制坯工艺,或者通过预锻,达到理想的制坯,减少废料。也可用立锻代替平锻减少废料。在可能的情况下,用闭式锻造,节材效果可更加显著。

图2 改进锻造工艺,减少废料产生

控制毛坯料的重量公差

下料设备的性能,刀刃的完好程度,原材料的直径公差,坯料断面形状,锯口平直度等都影响毛坯料的重量精度。为保证锻件质量,减少缺材,重量需满足最低差。重量公差越大,浪费材料越多。

减少下料消耗

通过购买定尺材料,减少料头、料尾的过多浪费;通过剪料,减少锯口的浪费;通过材料套裁,使不合格坯料和料尾能再回收利用。

控制生产消耗

采取措施减少调模次数,并提高一次调模成功率,减少因调模、试料造成材料的浪费。可以在模具制作过程中,使用石膏或金属铅等方法检验模具,尽量减少用好的坯料试模。

采取措施控制合格率,减少因废品导致材料浪费;严格按计划生产,不生产过剩的锻件或坯料,减少浪费。

对生产班组进行节材考核,并形成机制,用生产合格产品数量比对消耗的原材料吨位,考核效果明显。

控制原材料价格

提高采购人员的谈判能力,利用地域差价、团购、批量采购、价格低谷时多采购等方式,或经顾客同意,在满足性能要求的情况下,用在市场上易采购的其他材料代替原有价格高的材料等多种措施,获得较低价格的材料。

影响能源成本的因素(E)

能源成本约占锻件成本的6%~13%。影响能源费用的因素和降低能源费用的主要措施:

⑴坯料加热炉的节电效能,坯料和感应器的匹配度。对量大的产品,需用专用的感应器,若合用感应器,最大跨用3个材料标准直径规格。

⑵锻造线尽量连续生产,不应随意停机,采取措施避免意外停机。设备频繁关停,浪费能源。对于电炉更应采取措施保持连续工作,因几乎每一次停机,都有一部分加热未锻的料,浪费大量能源。

⑶根据坯料重量大小,设置好电炉出料口和锻造工位之间的距离和高度落差,最好把电炉抬高,让坯料靠重力能快速滑下,尽量不用传送链传动。对于小料,应减少这个距离,控制温降。

⑷锻造过程中,应选择合理的节拍,使加热的料能一次全部锻完,避免在某一工序搁置,造成二次加热或由于不能二次加热导致材料和能源的浪费。

⑸锻造余热的利用。对有些锻件,根据产品最终的性能要求,可以利用余热,通过缓冷、风冷、雾冷、淬火等不同的冷却方式控制硬度,也可让锻件冷却到500度左右再重新加热,进行正火或等温退火。

⑹有些锻件可以通过局部加热锻造、温锻、冷锻等锻造方式,节约能源。

⑺减少坯料的下料重量,这样耗电少,节能。

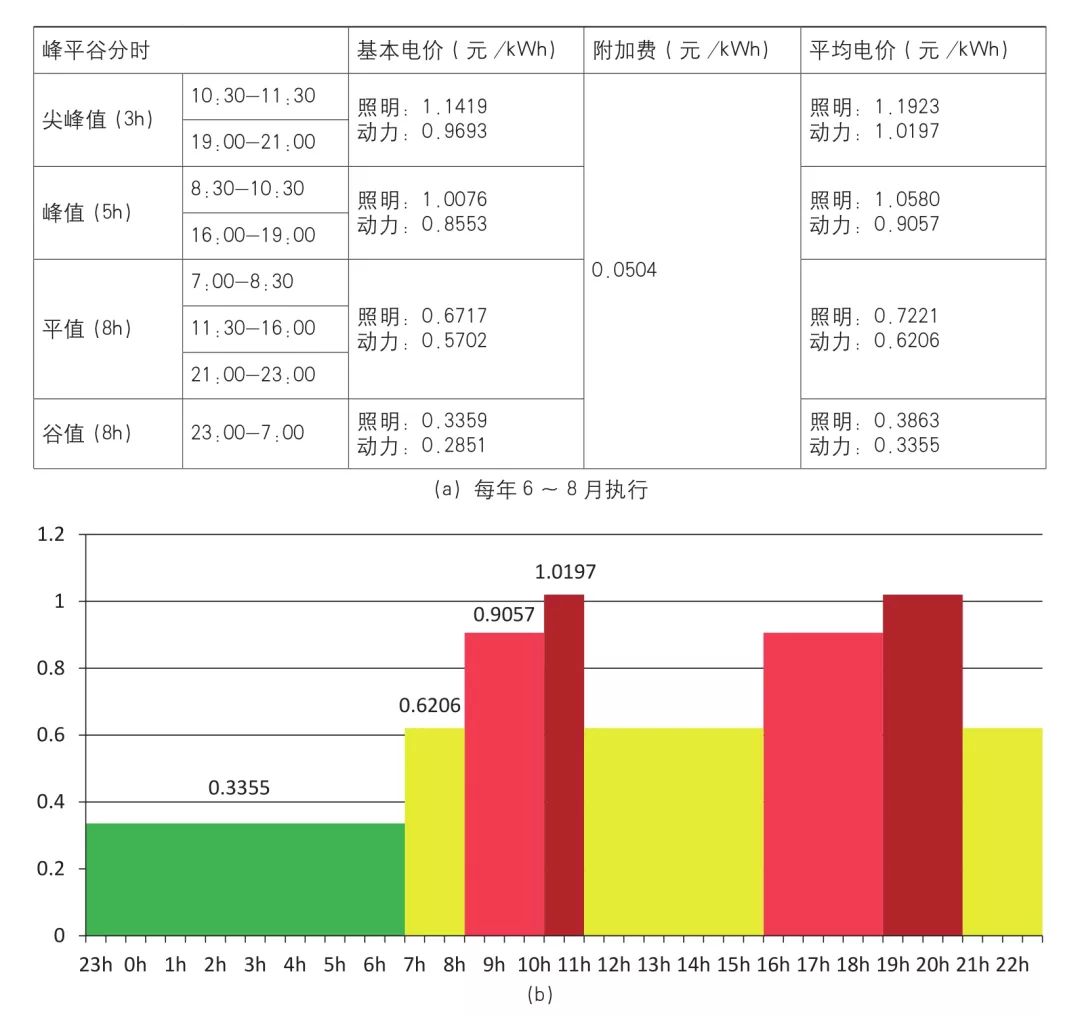

⑻对生产班组及相关管理人员进行节能考核。用电避峰就谷,充分利用夜晚电价低的区间生产,降低电费。深红、浅红、黄、绿分别代表电价尖峰、峰、平、谷值(图3)。

⑼重视提高电炉工的技能,电炉工在节能方面起着重要作用。

图3 山东地区峰平谷分时电价表(a)、峰平谷电价分布图(b)

影响人工成本的因素(L)

人工费用占锻件成本的5%~15%,比例大小受自动化程度和锻件批量的影响。可采取:

⑴班产量是决定人工成本的关键因素,采取一切可能的措施,提高班产量,可显著降低单件产品人工成本。

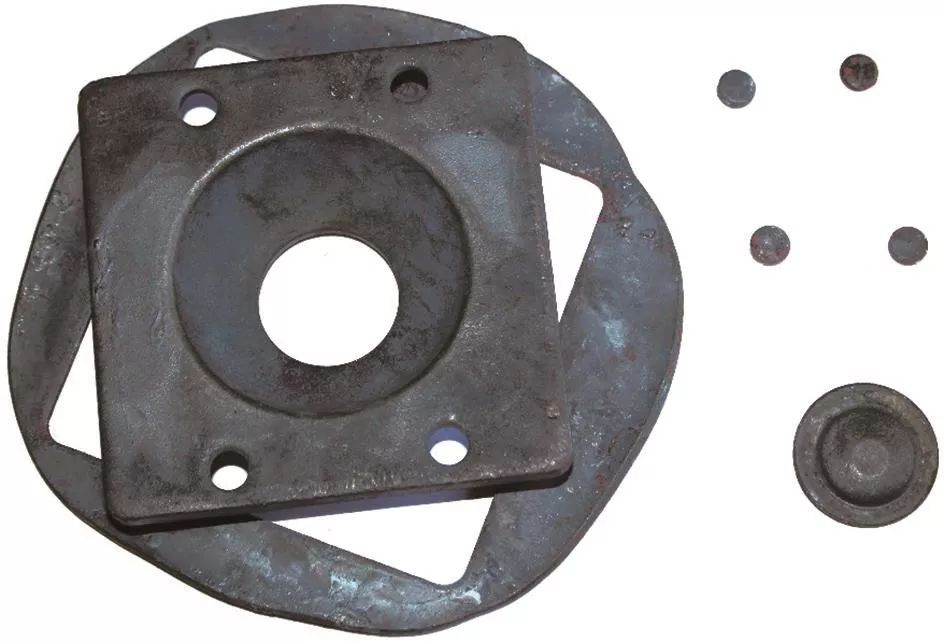

⑵通过锻造工艺优化,减少工序或工序合并,减少锻造工数量,可降低人工成本。可以把切边、冲孔、整形合为一步工序完成(图4)。

图4 切边和冲五个孔一次完成

⑶通过局部或全部实现自动化,尽量少用人,减少人工费用。

⑷当地同类行业的薪酬水平影响人工成本,并且地域差异较大,沿海地区锻造工工资普遍较高。

⑸尽量减少不增值的工作,如:搬运、频繁装卸等。

⑹尽量少用熟练工做一般辅助性工作,让熟练工在上班时间主要从事锻造生产作业。

影响锻造效率的因素(E)

锻造效率是影响锻件成本的关键因素甚至是决定因素,必须持续关注锻造效率。

⑴连续作业的时间越长,停机次数越少或停机时间越短,生产效率越高,原因是:锻造作业开始前需预热模具到一定温度才能开始锻造;另外,由于炉套有一定长度,坯料从进口到出口需一段时间,所以每次开机前有一段等待时间。为减少等待时间,尽量连续生产,在作业前把所有准备工作提前做好,不要班中停机。

⑵产品批量大,不频繁更换模具、工装,操作工对习惯不变的操作更熟悉、更顺手,效率会提高。相反,对多品种、小批量的产品,效率不会高。

⑶合理设计锻造工艺,各工序节拍匹配,不产生瓶颈,不产生窝工,能提高效率减少浪费。

⑷提高模具寿命,减少换模次数,提高有效生产时间。模具局部堆焊现在是一项成熟且很有效的提高模具寿命的技术,可适当加大模块的尺寸,可多次重复焊接使用,从而提高效率、降低成本。

⑸重视设备顶料装置和模具顶料的设计,控制顶料速度和顶出料后顶料杆保持的时间,让操作者能快速且易于取出工件,减少炽热的工件在模具上停留时间,减少模具热疲劳,延长模具寿命。

⑹降低故障停机率。加强设备日常维护保养,责任落实到人;对大型设备、关键设备重视预见性维护保养,这类设备一旦出现故障,修复时间长,维修费用昂贵。

⑺提高各工序人员技能,各工序人员熟练程度匹配;各操作者配合要默契,对产量高的锻造班组成员,不要随意拆分或更换;相反,对影响班组效率的成员应及时调整。在劳动强度差别大的工序,应培养多技能职工,隔一定时间相互交换一下工作,做到劳逸结合,及时缓解体力和精神疲劳。

⑻合理设置机动人员、服务人员数量。当在线人员出现特殊情况,如:生理时间、上料、补填辅助材料等,能及时得到替补,不至停线。

⑼设备性能。频率是锻造设备重要指标,特别是需预锻、终锻的产品,频率高能显著提高生产效率。

影响模具费用的因素(T)

模具费用占锻件成本的3%~8%,受模具设计制造水平,模具维护返修措施,模具管理,模具使用等因素的影响。

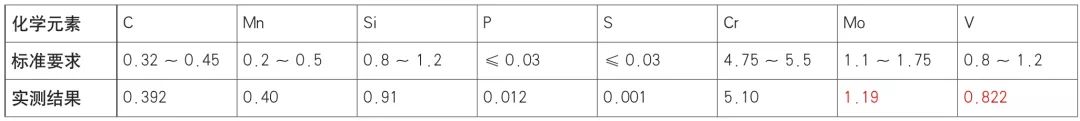

⑴模具寿命。模具寿命长,单件产品分摊的费用低。可以通过选用性价比高的模具材料,经恰当的热处理,达到理想的寿命。目前,国内模具材料比较杂乱,质量水平差异较大,客观上国家标准对一些合金元素的要求过于宽泛,一些生产模具材料的企业为了节约费用,把一些重要元素成分控制在最下差,导致材料性能不理想。(表1 红色数值)

表1 H13化学成分分析表(%)

控制模具材料质量的要点:1)一些对模具性能起决定作用的元素如:铬、钼、钛、钒、钨等除合格外,是否足量;对模具严重有害的杂质除去是否充分。2)材料的冶炼方式是否电渣重熔,是否超细化处理。3)锻造比、锻造次数、锻造方向、锻造温度是否满足要求。4)球化退火是否充分,球化效果如何等。

模具设计和制造应考虑交界面用圆弧圆滑过渡,避免应力集中,防止早期磨损失效。

⑵模具的使用。锻造开始前,模具预热要充分,特别是在北方寒冷的冬季,模具预热是一项重要工作;最好用天然气等燃气预热。锻造作业时,润滑要充分,冷却要适当;对焊接模,不要过度冷却,否则会出现热疲劳,造成模具的龟裂失效。

⑶模具的可修复性。模具能修复使用,且易于修复,修复成本低,能降低模具费用。

⑷新模具制造费用。为节约刀具和热处理费用,可先粗加工,再热处理,再精加工,对于有明显凸起的部位,可以在热处理后用堆焊的方法通过增材实现,以减少模具材料的浪费,同时也能节约热处理和机加工费用。

⑸模具结构。有些模具可以通过使用易于拆装的组合模结构,当模具的某些部位发生局部损坏时,能实现快速更换。

⑹模具的标准化。实现模具的标准化,备用的模具材料可以通用,这样可以减少模具材料的库存量;当产品结构发生变化时,可以很容易的改为它用。

⑺锻件的精度。锻件尺寸公差严,模具寿命低,模具费用就高;相反,锻件尺寸宽松,模具寿命就高,模具费用就低。

⑻模具在使用过程中,尺寸是变化的,有的尺寸越来越大,有的尺寸越来越小。设计模具时,要把握这个特点,充分利用锻件公差,选择最佳设计参数,实现模具开始使用在高(低)差,使用一段时间后在中差,继续用一段时间后在低(高)差,从而延长模具寿命。

⑼报废模具。无法修复或修复费用太高,并且也无法改做它用的模具,可以用来切割冲头或分割成小型模块使用。另外,模具废料残值也影响模具费用。

结束语

通过以上可以看出,MELET模型中的五大因素都不同程度的影响锻件成本,各因素之间也是相辅相成的,如使用较少的材料,在节材的同时,加热时因重量小了,又可以节约能源;同时由于材料少了,减少了材料对模具的冲刷,降低了对模具的挤压力,能提高模具寿命,降低模具成本;再者,由于节材,用的材料少了,操作者也减少了劳动量,能提高生产效率,减少人工成本;同时由于减少了在下料、锻造等各过程中原材料、坯料、锻件和废料的搬运量,又进一步降低人工费。因此,五大因素中节材是关键,应最大限度节约原材料。但有时,各因素之间又相互矛盾和相互制约,牵一发而动全身。如减少毛坯材料,需制坯精确,操作工需有较高的技能,有较高技能的操作工需要更多的薪酬;再者由于节材,需要操作仔细,可能造成节拍降低,影响效率,设备空运行,浪费能源,也浪费人力成本。

总之,应对MELET模型中的五大因素深入研究,理清关系,既要考虑各因素单独对锻件成本造成的影响及程度如何,又要兼顾各因素之间相互作用。通过合理设计,再经过生产验证,进一步优化方案,最终能达到降低锻件成本的目的,从而提升企业市场竞争力。

本文节选自《锻造与冲压》2018年第21期

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]