共计 2667 个字符,预计需要花费 7 分钟才能阅读完成。

橡胶作为现代工业生产中的重要材料,其应用在我们生活中随处可见。在橡胶的制造过程中,素炼(mastication)是不可或缺的一步。尽管对于许多外行人来说,素炼只是一个普通的技术步骤,但在橡胶行业中,素炼却是确保橡胶制品质量、性能的关键环节。本文将通过详细分析橡胶素炼的意义、作用及其背后的化学物理过程,帮助读者深入了解这一工艺的重要性。

一、什么是橡胶素炼?

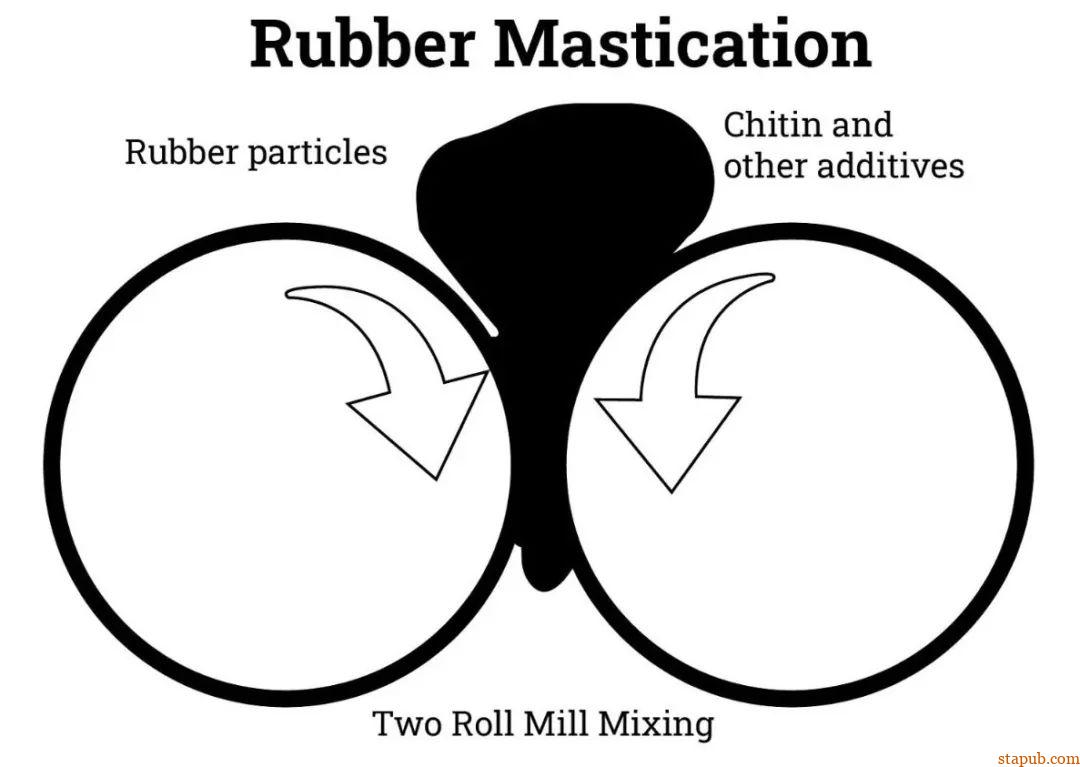

素炼,顾名思义,指的是将橡胶原料进行初步加工,使其流动性和可塑性提高的过程。它通常在炼胶机或密炼机中进行,借助外部的机械力和热量作用,将橡胶的长链分子打断或重新排列,从而改善其物理性能。素炼不仅是橡胶生产过程中的基础步骤,还是保障后续加工顺利进行的前提。

在素炼之前,天然橡胶的分子链较长,黏度较大,往往呈现出一种刚性较强、不易加工的状态。而素炼通过“打断”橡胶分子链,改善其加工性能,使橡胶变得更软、更具弹性,为接下来的混炼、成型和硫化奠定基础。

二、橡胶素炼的主要作用

橡胶素炼并不仅仅是为了软化橡胶,更重要的是它在橡胶的均匀性、加工性、最终性能等方面具有极大的影响。以下是橡胶素炼的几个主要作用:

1. 改善橡胶的均匀性

天然橡胶和合成橡胶在生产过程中,由于原料来源不同、工艺控制不一,往往导致橡胶的分子结构不均。尤其是天然橡胶,由于产地、气候等自然条件的差异,橡胶的分子量分布会有所不同。这种不均匀性如果直接投入生产,容易导致最终产品性能不稳定。

通过素炼,橡胶受到机械剪切力和摩擦力的作用,其分子结构会重新排列,使得橡胶的分子量分布更加均匀。这样在后续的混炼和加工过程中,橡胶的流动性、粘度和弹性等性能趋于一致,确保成品质量的稳定性。

2. 提高橡胶的可塑性和流动性

橡胶素炼的核心作用之一是增加橡胶的可塑性,使其易于加工。在未素炼前,橡胶的分子链较长、结构紧密,表现出较高的黏度和较低的可塑性,这使得橡胶在加工过程中难以均匀地与填料、添加剂等混合,影响最终的产品性能。

素炼过程中,机械力使橡胶的分子链发生断裂或滑移,从而降低橡胶的分子量,使其粘度降低、流动性增强。提高流动性的橡胶能够更容易地进入模具,填充形状复杂的模腔,提高成型效果和生产效率。同时,可塑性增强的橡胶也有利于后续的混炼操作,确保各种助剂能够均匀分散在橡胶基体中,提升橡胶制品的力学性能。

3. 去除橡胶中的杂质

橡胶素炼过程中,橡胶材料会不断受到外部的剪切力和摩擦力作用,伴随橡胶温度的上升,橡胶内的杂质和气泡会逐渐排出。这些杂质可能包括一些未完全溶解的原料、空气或者微小的机械杂质。如果不经过素炼,橡胶中的杂质会在最终制品中形成缺陷,影响产品的外观、性能和使用寿命。

通过素炼去除杂质的橡胶能够确保后续工艺的顺利进行,并且减少橡胶制品出现断裂、起泡等问题。

4. 为后续工序打基础

素炼是橡胶生产的基础工序,决定了橡胶后续混炼、成型和硫化等工艺的质量。如果素炼不充分,橡胶可塑性不足,混炼时填料难以均匀分散,成型时模具填充不完整,硫化时硫化剂无法充分反应,最终导致成品性能差异大,甚至不合格。

因此,素炼不仅为混炼提供了良好的加工性能,也为成型和硫化创造了条件,确保橡胶制品的综合性能优越。

三、素炼的物理化学过程

素炼过程中,橡胶的长链分子受力断裂,这是提高可塑性的主要原因。然而,素炼不仅仅是机械的打断,还伴随着复杂的物理和化学变化。

1. 分子量的降低

素炼过程中,橡胶受到剪切力的作用,其长链分子发生了断裂,导致分子量降低。分子量降低的橡胶黏度下降,表现出更好的流动性。这种分子链的断裂并不是无序进行的,而是在一定的热力学条件下有规律地发生,确保橡胶在可塑性和力学性能之间达到平衡。

2. 分子链的重排

素炼不仅仅是降低橡胶的分子量,还伴随着分子链的重新排列。橡胶分子链的重排使得橡胶的分子量分布更加均匀,从而提高了橡胶的物理性能。这种重排也使得橡胶的弹性模量和强度有所提升。

3. 温度与机械力的协同作用

素炼过程中,橡胶的温度逐渐升高,分子间的结合力减弱,橡胶分子变得更加活跃。在机械力的作用下,分子链更容易发生断裂、重排。这种温度与机械力的协同作用使得素炼过程更加高效,也使橡胶的物理性能得到更好改善。

四、影响橡胶素炼的因素

橡胶种类:天然橡胶和合成橡胶的素炼温度要求不同,天然橡胶的素炼温度一般较低,而某些合成橡胶(如丁苯橡胶)的素炼温度可以更高。

设备效率:现代素炼设备通常带有温控装置,可以根据橡胶的需求调整温度;老旧设备可能需要人工控制温度。

橡胶的初始状态:硬度较高的橡胶通常需要更长的素炼时间和较高的温度,而较软的橡胶可以使用较低的温度和较短的时间。

五、橡胶素炼的关键控制点

素炼过程中的时间和温度是影响橡胶加工质量的关键参数,具体数值会根据不同的橡胶类型、设备和工艺需求有所变化。以下是素炼过程中常见的时间和温度参考值:

1. 素炼时间

通常素炼的持续时间为5到20分钟,具体时间取决于橡胶的硬度、黏性和所需的塑性程度。对于较硬的橡胶材料,素炼时间可能需要延长,以确保充分的软化和均匀混合。

素炼过长可能会导致橡胶过度升温,从而影响其后续的加工性能,甚至引发早期硫化现象(预硫化),因此需要根据材料状态及时调整素炼时间。

2. 素炼温度

温度在素炼过程中至关重要,过高的温度会导致橡胶分子链断裂或提前硫化,过低的温度则会增加橡胶的硬度,影响软化效果。一般来说,素炼过程的温度范围如下:

低温素炼:通常在50°C 到70°C 之间。这种较低的温度用于需要保持橡胶强度和延展性的场合。

常温素炼:大多数天然橡胶的素炼温度控制在70°C 到90°C 之间。这一温度范围足以使橡胶软化并具备良好的塑性,而不会引发硫化反应。

高温素炼:某些情况下,特别是为了加速软化过程,温度可以升高至100°C 到120°C。但这种情况下,操作需谨慎,因为温度过高会引起橡胶的分子结构变化,影响后续加工。

实际操作中,混炼机的滚筒通常设有冷却系统,来防止温度过高。因此,即便滚筒的表面温度较高,冷却系统会根据需要调节温度以确保橡胶不会过热。

3. 素炼后的温度控制

当素炼完成后,橡胶会处于一个较高的温度状态。为了防止橡胶材料因为温度过高而影响质量,通常在素炼后需要迅速将橡胶冷却到40°C 以下。冷却可以通过自然降温或使用冷却装置来完成。

橡胶素炼不仅是一个技术步骤,更是影响橡胶产品性能、质量的核心工艺。通过素炼,橡胶能够获得更好的可塑性、流动性和均匀性,为后续的混炼、成型和硫化打下坚实的基础。在现代橡胶工业中,素炼技术不断创新和发展,确保橡胶制品在市场上保持竞争力。

文章来源:网络

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]