共计 4431 个字符,预计需要花费 12 分钟才能阅读完成。

密封模型及原理

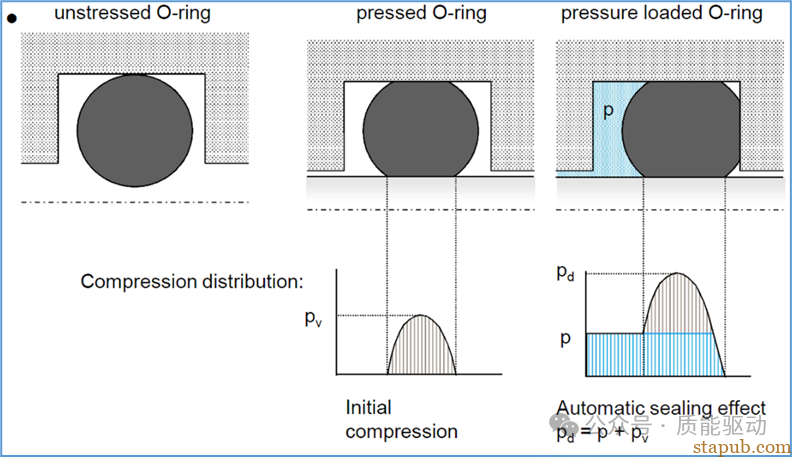

自密封原理

密封圈自密封作用

如上图所示,第一行是密封圈在各种状态下的形态,第二行是相应的密封面上的应力分布。

密封圈安装完成后密封面上有一个初始密封应力Pv,工作时液体压力为P。橡胶为不可压缩材料,其泊松比约等于0.5,水的泊松比为0.5。在这种情况下可以将密封圈类比于水,便可以理解内部液体压力P将传递到密封面上,密封应力增加到Pd=P+Pv。即使内部液体压力增加,超过了密封圈初始密封应力Pv,密封圈也不会发生泄漏,这就是自密封作用。

虽然有自密封作用,密封圈由于老化原因,在生命周期内依然可能失效。密封圈在压缩状态下,由于物理因素(蠕变等)和化学因素(长分子链间共价键的打断与重新结合),会持续老化,密封力会逐渐降低。密封力过低,便会发生泄漏,所以密封圈设计时需要考虑老化的影响。

压缩率及压缩应力

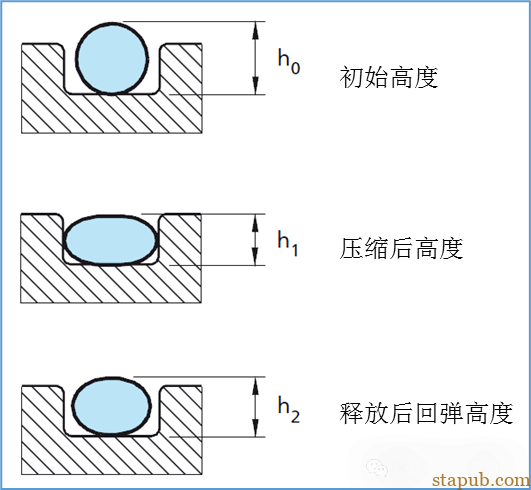

压缩率是经验值,是检查密封圈设计的第一个考量标准。压缩率与密封圈压缩变形定义如下。

密封圈压缩参数定义

压缩率Cr=(h0-h1)/h0×100%

h0:密封圈初始高度

h1:密封圈安装压缩后高度

永久压缩变形Cs=(h0-h2)/(h0-h1)×100%

h2:密封圈在压缩状态释放后恢复的高度

在经历老化后的永久压缩变形反映了密封圈塑形形变的大小,能在一定程度上衡量密封圈老化程度以及残余密封力的大小。

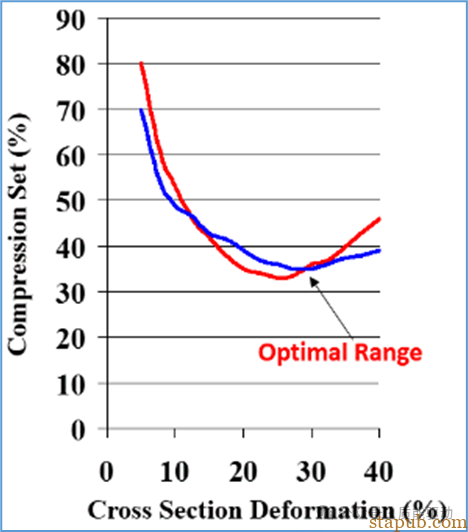

按照某密封材料供应商的说法,只要在所有初始状态下,密封圈压缩率都控制在10%~30%的范围内,密封圈就能确保密封作用,我们可以看出该供应商是根据压缩率来设计密封圈,实际上是不太准确的。

不同形状、不同材料、不同的压缩率导致的密封力是不同的。初始压缩率设计的太小,补充公差能力就弱,密封失效可能性大;初始压缩率太大,初始内应力就大,密封老化速度快,压缩永久变形增大,压缩率是辅助的考量值,密封圈设计更准确的是参考密封力。一般而言,我们需要保证密封圈的密封力是密封腔体内部液体压力的7倍。

永久压缩变形与初始压缩量关系

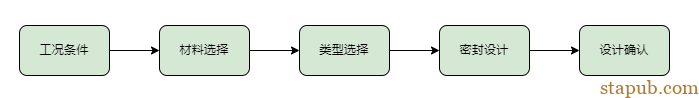

密封圈的设计

为了更好的讲解密封圈的设计,我们用实际案例的形式展开讲解,首先我们先给出大致的步骤。如下图所示:

-

-

温度范围: - 环境温度:-40℃~105℃

- 冷却液温度:-25℃~65℃

- 接触介质温度:如铜基板,假设为90℃

- 密封介质(左侧,右侧)

- 冷却液型号:G40(乙二醇和水1:1混合液)

- 配合尺寸及材料

- 下配合件:AlSi12(Fe)

- 上配合件:Cu

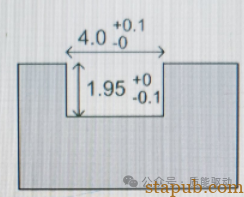

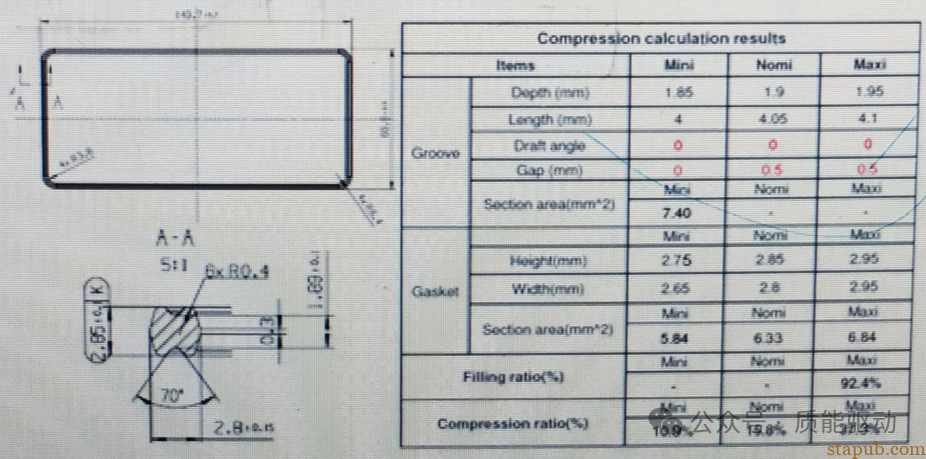

- 密封槽尺寸:如图

- 密封槽表面质量:粗糙度Ra1.6

-

- 安装方式

- 螺钉间距:螺钉间距一般在60~70之间,密封圈硬度越大,间距越小

- 手动装配:装配前需要对手部进行清洁,以确保不会对密封圈造成影响

- 耐久测试,客户特殊需求

- PTC测试,HTOE测试,压力脉动测试等

- 压力(单侧,双侧,脉冲,峰值)

- 测试频率:1Hz

- 水温:85℃(高温)、低温(-25℃)

- 脉动次数:20万次

- 压力:冷却液压力,一般为2.5bar

- 脉动条件

- 类似经验教训

- 铜基板变形,需关注最大变形量,耐久后是否会密封力不足

第二步:材料选择

对于电控行业,我们一般采用EPDM作为水道密封圈的密封材料。硬度一般选择Shore A60~70

第三步:类型选择

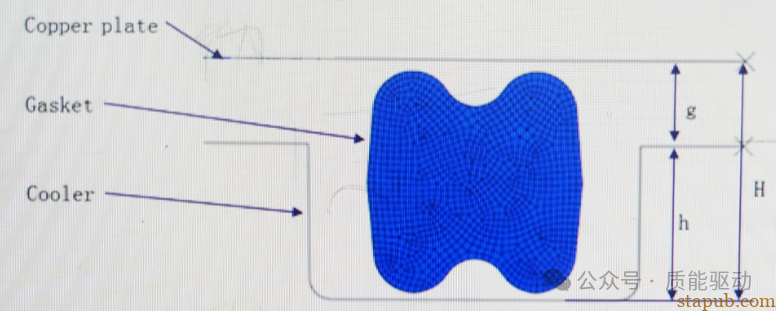

类型选择,是指密封是属于静密封,还是属于动密封。一般来讲,电控产品中,常用的密封方式为静密封,如HPD系列功率模块的密封形式,均为静密封的端面密封。

在现有HPD封装中,功率模块的基板一般为铜材质,由于结构强度以及铜基本发生蠕变,在整个寿命过程中,铜基板的最大间隙g可增大到0.5mm。压缩率的模型及计算公式如下图所示。面密封的最佳压缩率范围是20%~30%,极限情况10%~40%,但需要校核密封应力。

Cr=(H-h-g)/H

压缩率示意图

第五步 设计确认

密封圈设计确认最常用的方法是仿真方法。

但需要注意:必须使用本材料的拉伸、压缩数据仿真。否则直接会加大仿真误差,且EPDM材料的拉伸、压缩应力应变曲线在高温、常温、低温在相差甚远。

同样压缩率下,压缩应力高温下大概是常温的95%,低温是常温的3倍多。需要考虑在耐久后是否可以满足密封需求。

在仿真通过后,就是按设计要求进行密封圈开模,制造样品。

密封圈的验证

密封圈的验证主要分为两大类,一类是针对原材料本身性能的验证,另一类是针对密封圈设计成果的验证,下面我们分别来做下简单介绍。

-

- 原材料性能的验证

- 初始性能

- 原材料性能的验证

| 项目 | 单位 | 标准值 | 测试标准 | 备注 | 重要度 |

| 硬度 | Shore A | 60±5 | DIN ISO 7619-1 | 针对电控产品,推荐使用Shore60 /70 | 重要性能 |

| 断裂抗拉强度 | Mpa | Min10 | ISO37 | 关系到疲劳寿命 | 重要性能 |

| 断裂延伸率 | % | Min350 | ISO37 | 关系到疲劳寿命 | 重要性能 |

| 比重 | g/cm3 | 1.09±0.03 | ISO2781 | 监控成型工艺稳定性的一个重要指标 | 重要性能 |

| 永久压缩形变 | % | Max27 | 70Hrs@150℃,DIN ISO815-1 Method A | 关系到疲劳寿命,必须满足要求 | 必须满足性能 |

-

- 热空气老化性能

材料在125℃热空气密闭环境中,经历70小时测试后,材料的物性或变化要求

| 项目 | 单位 | 测试值(老化后) | 测试标准 |

| 硬度变化 | Shore A | <±5 | ISO188 |

| 断裂抗拉强度 | Mpa | Min12.0 | |

| 断裂抗拉强度变化 | % | Max-15 | |

| 断裂延伸率 | % | Min150 | |

| 断裂延伸率变化 | % | Max-10 |

- 抗低温性能

(1). 2mm厚样条在-55℃的密闭环境中,存储2小时,并在此温度下,0.5s内以R2mm折弯半径弯曲试样,表面不允许出现裂纹;

(2).材料的玻璃转化点温度:TR(10)≤-45℃

- 抗热性能

2mm厚度样条在150℃的密闭环境中,存储72小时,冷却后,要求质量变化<4%,无粘性,无裂纹,且以R2mm折弯半径折弯时不允许出现裂纹。

- 耐介质性能

材料在125℃的水和乙二醇(G40)1:1混合液中,存放1008小时后的物性或变化要求见下表

| 项目 | 单位 | 标准 | 测试标准 |

| 硬度变化 | Shore A | <±5 | ISO1817 |

| 断裂抗拉强度 | Mpa | Min10.0 | ISO1817 |

| 断裂抗拉强度变化 | % | Max±20 | ISO1817 |

| 断裂延伸率 | % | Min150 | ISO1817 |

| 断裂延伸率变化 | % | Max±30 | ISO1817 |

| 永久压缩形变 | % | Max50 | 1008hrs @ 125℃,

DIN ISO815-1 Method B |

| 体积变化 | % | +8/-2 | ISO1817 |

- 耐臭氧性能

测试标准及测试条件如下:

测试标准:DIN ISO1431-1,method A;

温度:40℃;

臭氧浓度:50±10p.p.h.m;

延伸率:50%

持续时间:100小时

通过标准:零件表面不允许出现裂纹

只要原材料满足了上述验证,那么可以认为选用的密封圈原材料是符合我们的选型标准的,但最终能否产品总成的需求,还需要完成密封圈设计的验证。

- 密封圈设计的验证

这里讲的密封圈设计的验证,主要是指密封圈设计在产品中的可靠性的验证,对此,我们一般会进行高温和低温的压力脉动测试,其测试条件一般如下:

测试压力:0.1~2.5Bar

测试频率:1Hz

脉动次数:20万次

冷却液:乙二醇和水的混合液(1:1)

密封圈失效形式

3) 高温失效

橡胶在高温情况下会变脆弱,每种橡胶都有一个最大的工作温度,超过该温度橡胶将会损坏,且热老化是永久不可逆的。EPDM的最高工作温度在150℃左右。

4) 低温失效

通常密封圈仅在低温下才会泄漏,当密封材料被降低到其最低工作温度的10℃以下时,密封材料将耐介质性,任何运动都有可能造成低粘性和液体和气体的泄漏。低温改变不是永久的,且不会对材料造成损坏。

5) 压缩变形

橡胶压缩变形是指密封圈失去了弹性变成了沟槽的,可能的原因是过度挤压、温度超限、化学腐蚀、收缩等。

6) 挤出

指压力将橡胶挤出到接触表面的间隙中,挤出的原因可能为压力过高,间隙过大,过度的溶胀和软化。

7) 化学腐蚀

指的是密封材料与化学介质或系统环境不相容而导致的材料软化、脆化、老化、收缩或还原。

8) 气蚀爆破

主要发生在高压密封环境中,气体进入材料内部,但系统压力迅速下降时,气体快速通过而导致破裂。

9) 臭氧袭击

臭氧侵害聚合物链,引起密封圈材料开裂,表现为与压力方向垂直的小的表面裂口,温度和拉伸会加速臭氧侵害过程。

10) 螺旋失效

螺旋主要发生在O形圈上,在装配或者使用过程中,由于材料太软或润滑不够,导致O形圈发生滚动,最终成扭曲形

11) 安装破损

指的是在密封圈装配过程中,由于尺寸不合适、润滑不够或过度拉伸导致的密封圈剪切、撕裂、切口等破坏。

12)过度填充

与挤出失效表现相似,但是该失效两边都有挤出。可能的原因为沟槽间隙不够,过度溶胀、密封圈尺寸不合适。

13)磨损失效

指密封圈表面有划痕、擦伤等外观质量问题,可能的原因是表面光滑度不够,密封圈材料不够耐磨,过度溶胀、润滑不够等。

14)疲劳

密封圈受疲劳载荷,内部受力发生老化,从而使密封圈开裂失效。

文章来源:网络

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。