共计 2015 个字符,预计需要花费 6 分钟才能阅读完成。

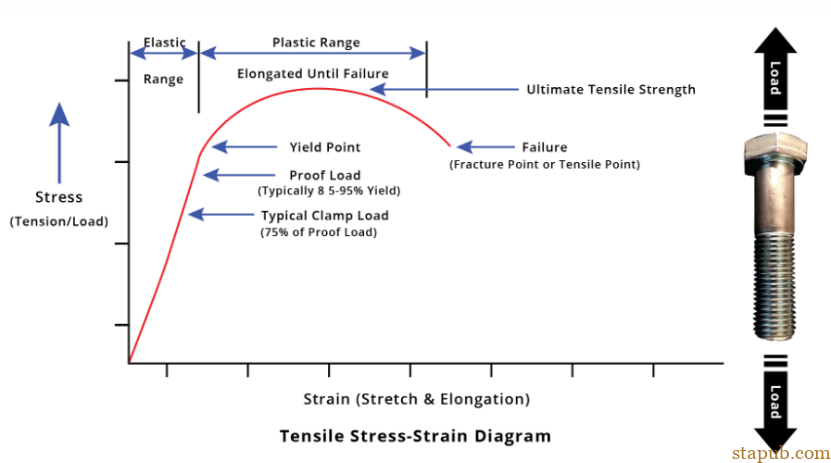

螺栓的抗拉强度、拉伸强度和屈服强度,是评估螺栓性能的三个核心指标。然而,这些强度概念常常被混淆。今天,螺丝君全面探讨这三个强度概念,同时通过具体应用案例,展示如何精准选择合适的强度等级,以保证结构安全和螺栓可靠性。

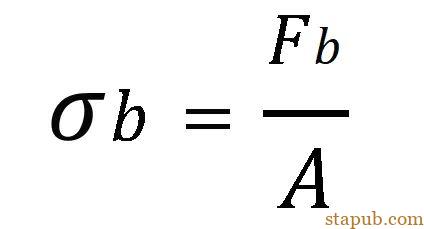

抗拉强度是评判螺栓结构承载能力的重要指标。抗拉强度指在拉伸作用下,螺栓能承受的最大拉力。其计算公式为:

其中,

σb 是抗拉强度,单位帕斯卡(Pa);

Fb是试样在断裂时承受的最大力,单位牛顿(N);

A 是试样的原始横截面积,单位mm2。

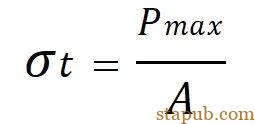

拉伸强度强调材料在承受拉力时的整体表现,包括延展性和断裂点等。拉伸强度的计算公式为:

其中,

σt 是拉伸强度;

Pmax 是试样在断裂前所承受的最大负荷,单位通常是牛顿(N);

A 是试样的原始横截面积,单位mm2。

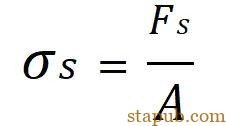

1.3.1 对于有明显屈服点的材料,其屈服强度计算公式为:

其中,

σs 是屈服强度;

Fs 是达到屈服点时的力;

A 是试样的原始横截面积。

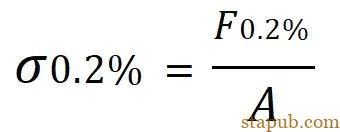

1.3.2 对于没有明显屈服点的材料,屈服强度通常采用规定永久变形强度(例如,0.2%偏移屈服强度)进行定义:

其中,F0.2%是试样产生0.2%永久变形时的力。

有的标准(如GB/T228标准)采用下屈服强度作为计算依据,下屈服强度就是0.2%偏移屈服强度;有的标准(如ISO 7438标准)采用上屈服强度作为计算依据,上屈服强度就是首次永久变形点的屈服强度。

下屈服强度侧重保证性能下限,上屈服强度强调最高性能。

螺栓强度的测量是确保结构安全的关键,通常通过拉力试验来获得。参考GB/T388标准,一般操作步骤如下:

将螺栓样品安装在拉力试验机的夹具内,保证样品得到均匀拉力的施加。

(1) 启动拉力试验机,逐步增加施加在样品上的拉力;

(2) 监测拉力变化与样品的变形程度,记录数据;

(3) 继续增加拉力,直至样品发生断裂。

记录样品断裂时的最大承受拉力,以及其原始横截面积。

抗拉强度可以通过简单拉力试验直接获得。至于拉伸强度和屈服强度,需要进行如下额外测试。

(1) 载荷较低时进行样品变形监测,记录首次屈服下的拉力;

(2) 或采用0.2%偏移法,记录产生0.2%永久变形时的拉力。

通过以上测试,可以同时或分别获得螺栓三种关键强度参数,为安全可靠设计提供依据。其中,拉伸强度σt和屈服强度σs测试需要结合样品变形监测进行,而不是单一拉力实验即可得到。

上述测试流程仅作为一般参考,具体操作应符合具体行业标准或规程要求。

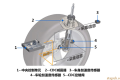

在新能源汽车的设计中,驱动电机的螺栓选择非常重要,因为它们必须能够在电动车的运行条件下保持性能和安全性。电机螺栓面临的挑战包括承受高温、振动、冲击负荷,以及抵抗腐蚀环境的影响。

以下是如何基于抗拉强度、拉伸强度和屈服强度来分析这些影响因素,并确定适合电动车驱动电机的螺栓等级:

驱动电机在高速运行时产生的高温可能会影响螺栓的抗拉强度,因此需要选择能够在预期工作温度下保持强度的螺栓。

电机运行时产生的振动和冲击负荷要求螺栓具有足够的拉伸强度,以避免在循环负荷下发生断裂。

螺栓的屈服强度决定了电机在实际应用中的稳定性,特别是在腐蚀环境中。

综合这些因素,对于电动车驱动电机,可能需要选择一个性能等级较高的螺栓。比如按GB/T3098标准,10.9级或12.9级螺栓都可作为选择。其中10.9级已经可以满足高温高负荷条件,12.9级提供更高保障。具体应根据电机型号和工作环境确定合适级别。

未来的螺栓将采用创新合金如42CrMoVNb,提升耐疲劳性和延展性,满足航空航天和新能源领域的高标准。

非调质钢等新兴技术将允许螺栓在无热处理的情况下实现高强度,助力紧固件轻量化,同时降低成本,提高生产效率。

新能源汽车推动了对抗高温、高压和强振动环境的高强度螺栓的需求。同时,环保和可持续性成为设计新一代螺栓的核心考量,要求螺栓具备更好的腐蚀抵抗力和可回收性。

这些趋势和挑战预示着螺栓强度的发展将是一个多学科的创新领域,涉及材料科学、机械工程和环境科学的深度融合。

L.S.ENGINEER Experience and Summary

通过对螺栓强度全面阐述其概念、测量方法与实际应用,螺丝君希望助力读者系统掌握螺栓强度的各技术指标,为产品研发提供参考。如果需要进一步系统学习螺栓知识,可以关注螺丝君的相关课程,它将从更多角度介绍螺栓技术细节,助您提升产品研发水平。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]