共计 1668 个字符,预计需要花费 5 分钟才能阅读完成。

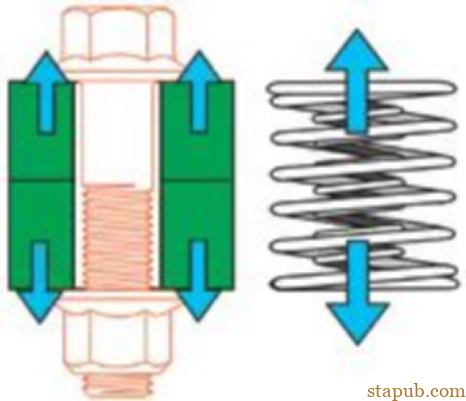

随着拧紧技术的发展,采用扭矩转角法将螺栓装配至塑性区的应用越来越广泛。很多公司也意识到,相比于扭矩法,扭矩转角法的优势明显,该方法可以将螺栓的利用率提高到较高的水平,使得螺纹连接更不易产生松动、断裂等失效。因此,越来越多的公司想采用扭矩转角法替代扭矩法,那么在应用扭矩转角法时,有哪些注意事项呢?

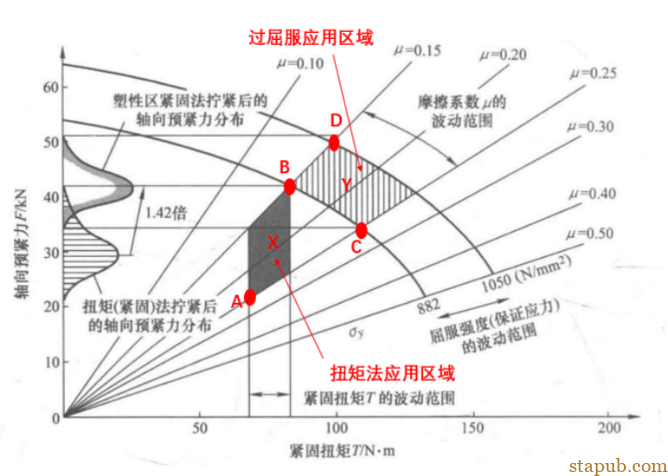

先看一个案例,下图为某M10,螺距为1.5mm的紧固件,轴向预紧力的范围区域,其中螺栓的强度为10.9级,摩擦系数范围为0.15-0.25。

A点为扭矩法拧紧的轴向预紧力最低点,B点为扭矩法拧紧的轴向预紧力最高点。扭矩法拧紧的轴向预紧力区域为X区域,影响其范围的因素主要为:摩擦系数和拧紧扭矩的偏差。

C点为扭矩转角塑性区紧固件法的轴向预紧力最低点,D点为塑性区紧固件法的轴向预紧力最高点。预紧力区域为Y区域,影响其范围的因素主要为:螺纹摩擦系数和材料屈服强度波动。

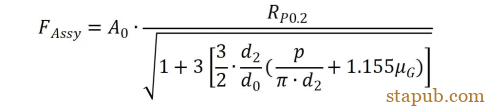

预紧力的计算公式如下:

参数含义:

FAssy :装配预紧力,

RP0.2 :屈服强度,

μG :螺纹摩擦系数,

A0 :螺纹最小横截面积,

d2 :螺纹中径,

d0 :螺纹最小横截面直径,

p :螺距。

从理论计算公式也可以看出,轴向预紧力的主要影响因素是螺纹摩擦系数和材料屈服强度。材料屈服强度越高,螺纹摩擦系数越低,预紧力则越高,反之则越低。

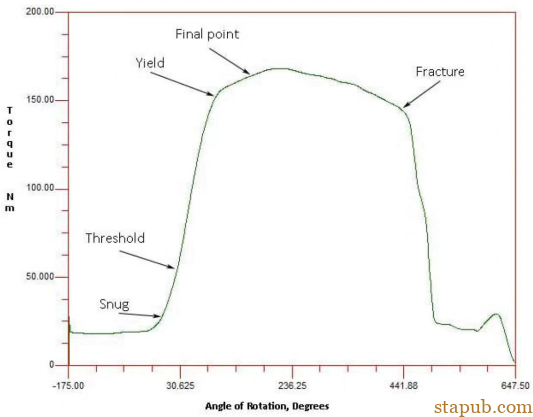

通过对比分析,设拧紧扭矩的波动为±10%,横坐标显示了扭矩值得波动。塑性区紧固件法的轴向预紧力在螺栓的屈服点以上(屈服强度波动约±10%)。通过对比,可以发现,使用塑性区紧固件法的轴向预紧力是扭矩法拧紧的1.42倍,最小值为1.6倍。在上述的设定条件下,对于轴向预紧力变化而言,采用塑性区紧固件法得到轴向预紧力波动更小。

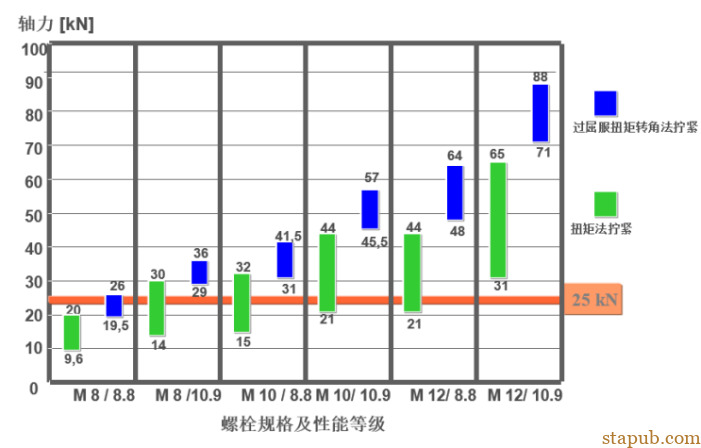

下图为不同规格和等级螺栓,扭矩法和过屈服扭矩转角法拧紧的轴向预紧力范围。可以发现,轴向预紧力精度和最小值,过屈服扭矩转角法的优势都非常明显。

扭矩转角法拧紧的优势很多,在应用时有哪些注意事项呢?

当连接副夹持长度太短时,螺栓拧紧曲线的屈服点到最终断裂的角度会较小,当螺栓需要过屈服装配时,过屈服的角度就很难设计。设计的工艺角度较小时,随着被连接件和螺栓的质量波动,可能会出现部分装配曲线不过屈服;设计角度较大时,螺栓则有过载断裂的风险。通常连接副夹持长度<2d时,则不适合采用扭矩转角法过屈服拧紧。

如果连接副中存在软连接,如焊接钣金件存在间隙,夹持件存在塑料、橡胶等。这些因素都会影响连接件刚度,进而导致装配曲线从门槛扭矩到螺栓屈服的角度波动较大,无法设计出合适的工艺角度。如果通过提高门槛扭矩可以使得角度波动较低时,则可以采用扭矩转角法拧紧,但门槛扭矩过高不利于发挥扭矩转角法的优势。因此,对于连接件刚度波动较大的连接副,更适合采用扭矩法装配。

扭矩转角法过屈服装配的螺栓已发生塑性变形,无法恢复到原始状态。因此,过屈服装配螺栓的塑性会降低,导致断裂角度变小,螺栓再次装配时,更易发生断裂。通常过屈服角度越大的螺栓,多次使用后更易发生断裂。

相比扭矩法,扭矩转角法的工艺扭矩和角度确定更加复杂。虽然很多厂商根据螺栓等级、尺寸、夹持件长度,已经制定了参考工艺扭矩和角度。但由于实际连接副的多样性和复杂性,还需要通过大量的装配试验来验证工艺扭矩和角度的合理性。此外,扭矩转角法对被连接零件的质量稳定性要求也较高,如果零件质量波动大,确定合理的工艺扭矩和角度就更加困难。

扭矩转角法装配后的动态扭矩不是一个固定值,通过会在一个范围内波动。而残余扭矩的范围是基于一个批次零件的测试结果,通过统计的方法确定。当零件批次发生变更时,动态扭矩的范围可能会变高或变低。动态扭矩的波动必然会带来残余扭矩的波动,波动的残余扭矩会更易超过初始设定的监控范围。因此,残余扭矩的监控需要经常基于最新的测试结果进行更新和变更。

文章来源:网络

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]