共计 1962 个字符,预计需要花费 5 分钟才能阅读完成。

1、优化所有的生产工序:加工, 装配, 测试, 采购, 运输, 服务和维修;

2、确保最低的成本,最好的质量,可靠性,遵守条例,安全,交货时间和客户满意度;

3、确保工艺上的纰漏不会危及产品的功能,外观,新产品的推广,交付等方面,也不会对产品订单有意想不到的冲击。

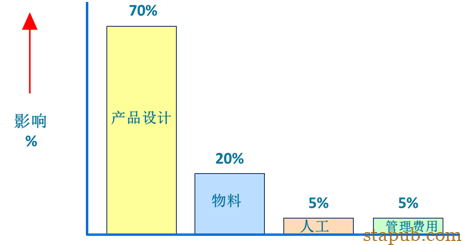

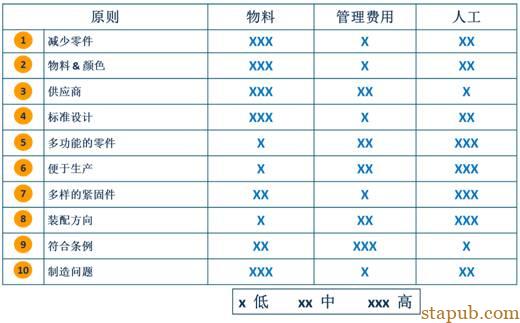

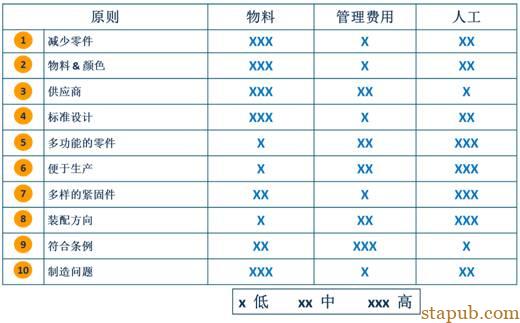

以玩具生产举例,要实现基于制造和装配的设计,要遵循十个原则:

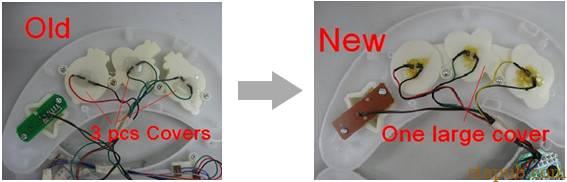

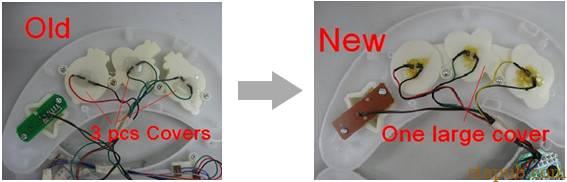

减少零件数量或许是降低成本的最好方法,较少的零件会减少:采购,存仓,处理,加工时间,开发时间,设备,工程时间,装配难度,测试,等等。

每个零件都增加了出错的机会并减小了无缺陷产品的概率。

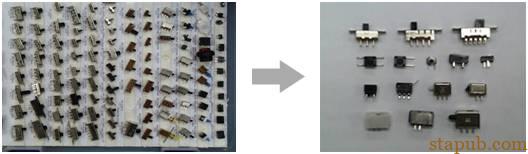

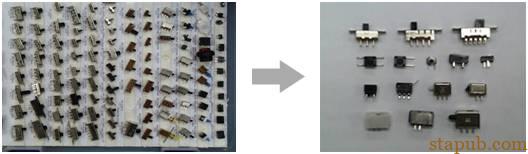

如:下图把3块小板仔合并为1块大板仔,减少2个螺丝,并节省了装配时间。

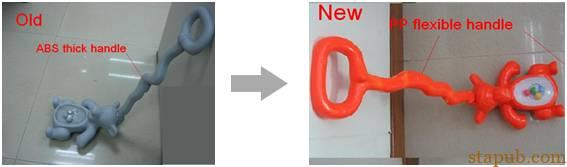

• 开发成本:样板制作、样板测试、颜色认可、物料释放

• 生产成本:零件有MOQ、所有的物料和零件需要配色并转换

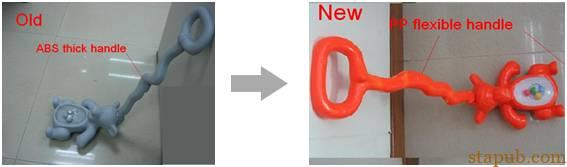

如:在符合品质要求的前提下变更更低廉、更合适的物料,并尽量减少配色

如:减少供应商数量,建立供应商审核制度,统一标准。

• 标准化看不见的常用物料:如五金件、螺丝、接触片等等;

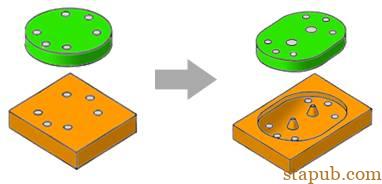

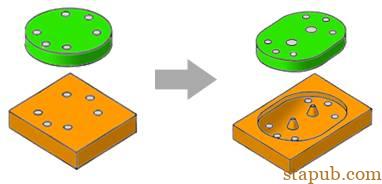

模块化设计使零件和/或一组零件具有互换性,这将帮你减少一些成本:

减少一些研发费用、模具减少了、测试减少了、容易操作、减少了运输、降低了质量风险 、减少了开拉、换拉/换模方面的费用,并提高了设备效率。

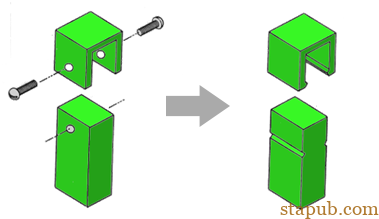

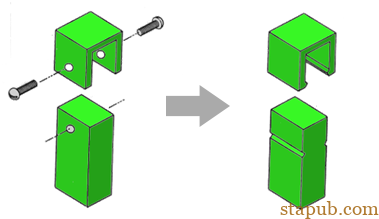

对生产计划以及后勤方面有更多挑战:如生产能力和客户需求方面的管理、模具管理等。如组合式设计:

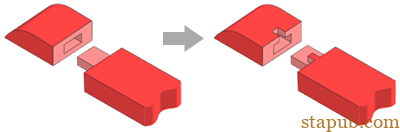

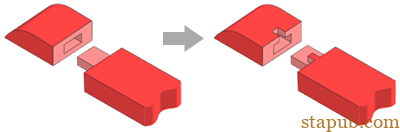

如:所有部件尽量在一个面的底壳安装;左右或正反防呆的设计;定位孔设计;凹凸位的设计;合并部件减少安装动作;减少螺丝,用卡扣代替;插入装配时倒角设计;颜色区分设计;使用视频或计步器辅助作业等等。

对所有的产品,标准化其所用的通用零件,加工过程和方法。

最小化再处理,装配应增加价值;双手操作;尽量一致的平面;保持垂直装配;自动化辅助。

如:避免重复定位;设计时考虑零件对称;零件安装定位等等。

• “一遍一遍重复同样的事情,除非期望结果更好。”

基于制造的设计应用于各个制造行业,电子制造、机械制造、纺织、化工等等都有应用,但无论哪个行业,DFM都应该遵循它固有的原则,记住:

DFM 不是只由“DFM工程师”做,是所有人都有责任

DFM 不只是在零件的阶段要考虑,在系统中有更多的地方要考虑

DFM 不是一个事后的想法,要把它当作一个得益之处

来源:网络