共计 3704 个字符,预计需要花费 10 分钟才能阅读完成。

前期,我们公众号分享了一篇《静态扭矩,为什么允许有20%的衰减?》文章,引起了大家的广泛关注、热烈讨论和留言。有小伙伴在文后留言提问:是用公称扭矩还是最小扭矩来对比这个静态扭矩衰减?如果实际拧紧时候就达到了下限还是以公称扭矩来对比吗?今天,螺丝君就对此进行更深入的解答和说明。

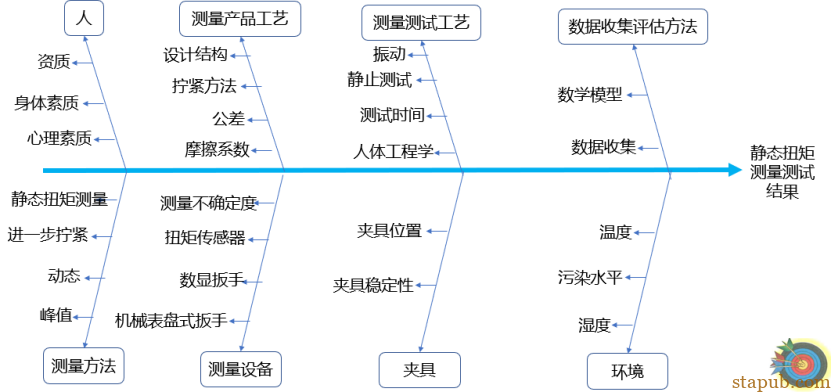

螺栓拧紧扭矩可以分为动态扭矩和静态扭矩,他们对于产品最后装配的效果影响很大。所以在实际加工过程中,区分这两者就显得至关重要。从动态扭矩到静态扭矩,有很多因素会影响这个结果。下面是静态扭矩测量结果的相关影响因素。

动态扭矩就是在装配过程中,紧固件被紧固过程中所实时显示的峰值扭矩。也就是动力工具施加给螺栓,克服了摩擦,同时得到一定的预紧力,这个施加的扭矩就是动态扭矩。当前大部分企业都是以动态扭矩发布在图纸上,工艺部门制定拧紧工艺,想方设法实际装配后满足图纸的装配要求。一般情况下,图纸上仅仅规定动态扭矩,静态扭矩通过标准或工艺文件进行规定和限制。有些企业会编制一个动态扭矩和静态扭矩对照表,供静态扭矩质量检查之用。

动态扭矩最终形成螺栓的预紧力,该预紧力要满足螺栓连接的设计要求。一般工具或设备先预设的扭矩值也就是动态扭矩值,预先设定的扭矩值往往是图纸中规定的扭矩值的公称值,例如图纸规定一个螺栓连接的拧紧扭矩为100Nm±10Nm,在工具设置扭矩时候应设置100Nm的公称拧紧扭矩,后面是扭矩的公差。

虽然现在的拧紧工具精度都非常高,电动拧紧枪的精度可以达到±3%以内,甚至这些拧紧枪的精度都是3σ的精度,那么为什么在图纸设计中扭矩公差一般还是用±15%,或±10%呢?一般情况下,如果设计扭矩公差更低,例如±5%,工艺部门一般很难同意,这是什么原因呢?

这一点也有不少小伙伴提出疑问,为什么我们企业的设计图纸规定了扭矩公差都有些达到了1%,甚至更低,例如设定一个扭矩30Nm±0.3Nm,即使要求的精度这么高,在实际拧紧时候也没有发现相关超差的问题,例如这个拧紧点最终就显示是30.21Nm。是不是就可以定这么高的扭矩公差呢?

咱们拧紧工艺验收时候一般要求Cm≥2,Cmk≥1.67,如果设计的扭矩公差为±5%的情况下,试想一下,这个拧紧工艺最后验收的时候,能否达到CCm≥2,Cmk≥1.67的要求?咱们在长期能力指数(工序能力指数)还要求Cpk≥1.33。所以,从这个意义上来说要满足Cm≥2的要求,扭矩公差至少要保证比拧紧工具的精度放大2倍。也就是说现在一般拧紧工具精度可以达到±3%的情况下,至少扭矩公差要设置在±6%以上,否则,就可能Cm无法到2的要求。为了保险起见,因为Cm≥2是一个最低要求,因此,扭矩公差应再放大一些,例如拧紧工具精度的3倍,这样是不是就可以比较容易的达到设备能力指数的要求了呢?

至于设备能力指数Cmk≥1.67,这个是完全可以通过拧紧工具标定小车,校准小车来进行校准,尽量把中间值落在拧紧扭矩的公称值附近,非常接近公称值,这个通过拧紧工具的校准是可以达到的。

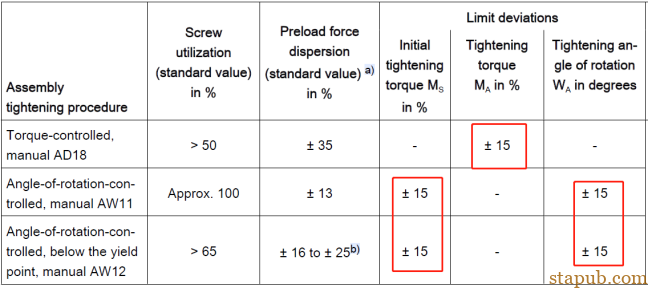

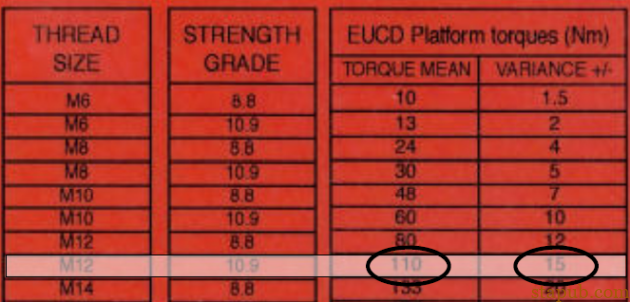

对于扭矩公差的定义,我们也可以举几个例子来看看其他企业都是如何规定的。以大众标准为例,一般设定的扭矩公差为±15%,角度公差达到了±15°。

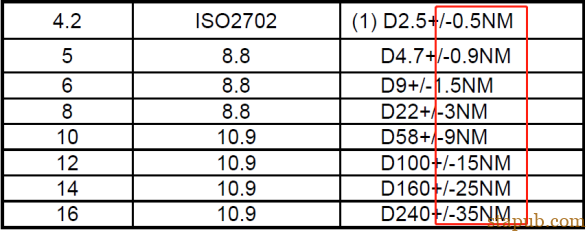

通用汽车是如何设定扭矩公差的呢?从这个扭矩设定来看,扭矩公差基本按照±15%的公差来进行设定的。对于角度公差标准中暂未找到具体规范,在图纸中一般是规定按照±7.5°来进行的。

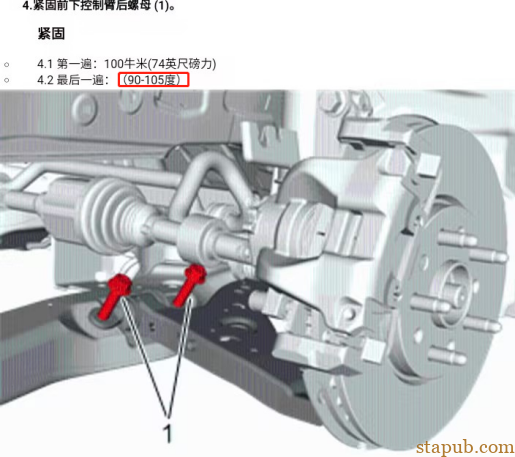

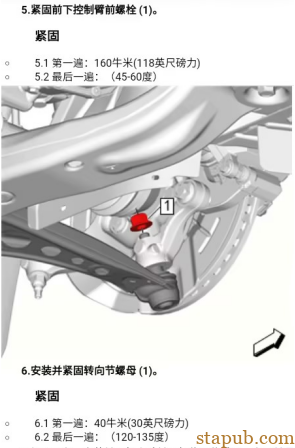

福特汽车我们也找到一个扭矩公差设定的要求,从这里也可以看出扭矩公差也是以±15%来进行规定的。对于角度公差没有找到明确的规范,在接头试验标准中,说明要按照最大扭矩和角度+20°进行拧紧测试,同时按照最小扭矩和角度-5°进行测试,因此,是否可以这么理解,角度公差就是按照-5°/+20°来规定的呢?大家对福特的扭矩和角度公差要求,有更加权威和熟悉的,欢迎联系螺丝君交流。

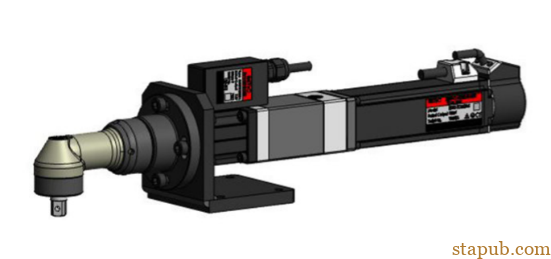

静态扭矩就是指一个紧固件已经被紧固好之后,我们用扭矩扳手(一般是扭矩扳手,当然也可以在实验室用电动拧紧工具测量静态扭矩。车间中大部分是用扭矩扳手,不同企业要求不一样,这种扳手包含表盘式扳手、数显式扳手、带角度的数显式扳手、通过特殊的软件功能直接读取最低值的静态扭矩扳手等)继续沿着拧紧的方向旋转,所测得的扭矩值。这个时候如果是用表盘式扳手、普通数显扭矩扳手往往测量的是最大值。而用专用测量静态扭矩的扭矩扳手,可以根据软件设置的不同类型,显示出静态扭矩值。

还有一种企业在图纸规定静态扭矩,工艺部门根据静态扭矩来设定拧紧时候的动态扭矩。据说以前观致就是这么操作的,大家对这种工艺制定有什么可以分享的吗?这种工艺制定我们觉得至少要考虑螺栓本身的性能,制定的静态扭矩不能太大,考虑衰减因素,至少预留20%的空间,可以提供为制定动态扭矩。

目前大家对静态扭矩非常关注,到底静态扭矩测量出来达到多少范围是合理的呢?这个范围不同的企业有不同的范围要求。我是非常赞同大众的这个标准的经验值,具体描述如下:

对于无塑料件、具有公制螺纹的螺栓连接所测定的再拧扭矩(静态扭矩),极限值为:MNA1 ≥ 0.80 × MA 且 ≤ 1.2 × MA

对于无塑料件、具有公制螺纹的螺栓连接所测定的再拧扭矩(静态扭矩),极限值为:MNA1 ≥ 0.70 × MA 且 ≤ 1.2 × MA

对于具有以下特点的螺栓连接所测定的再拧扭矩(静态扭矩):非公制螺纹(如自攻钉ST螺纹、PT螺纹)

一个或多个夹紧的塑料件、橡胶件(软连接类型)

其静态扭矩极限值为:

MNA1 ≥ 0.50 × MA 且 ≤ 1.2 × MA

之所以,螺丝君比较赞同大众这个标准,后续我们进行详细的说明和分析具体原因。

上述运行的静态扭矩衰减都是指按照动态扭矩公称值衰减20%。也就是说动态扭矩是100Nm±15Nm,最终静态扭矩最小允许达到80Nm以上,以公称扭矩100Nm为基准进行20%衰减的计算。衰减比例不能以最小动态扭矩。这一点也是很多人提出的一些疑问。在此应以动态扭矩的公差值作为衰减20%的计算基准。

也有人提出来,我们规定了动态扭矩的公差,也就是说实际拧紧后扭矩达到了动态扭矩的下限,原则上这个拧紧对于动态扭矩来说也是合格的。例如,一个拧紧点要求拧紧到100Nm±15Nm,也就是说这个拧紧点实际拧紧到85Nm也算是合格的,那么咱们说的还能运行衰减20%,是不是应以这个实际拧紧扭矩值为基准进行计算?

这个问题我们仍然要以动态扭矩的公称值作为基准计算,也就是说这个点最低允许的静态扭矩值是80Nm。也就是说我们设定了动态扭矩后,无论实际拧紧点的扭矩值是高于、等于还是低于公称扭矩值,最终衰减都是以公称扭矩值作为计算基准。

这也就是上一篇文章介绍的,静态扭矩为什么允许有20%的衰减的问题。这因为是在计算中已经考虑了即使衰减这么大,最终仍然是能够满足咱们设计的载荷要求,从而即使有一定衰减,最终拧紧点也是满足咱们的功能要求。从这一点上来说,实际设定的扭矩公差也不能太低,应该以±15%,或±10%为限度,不能再低了,否则,咱们规定的静态扭矩衰减比例也应比经验要求的20%进行一定的修正和调整。

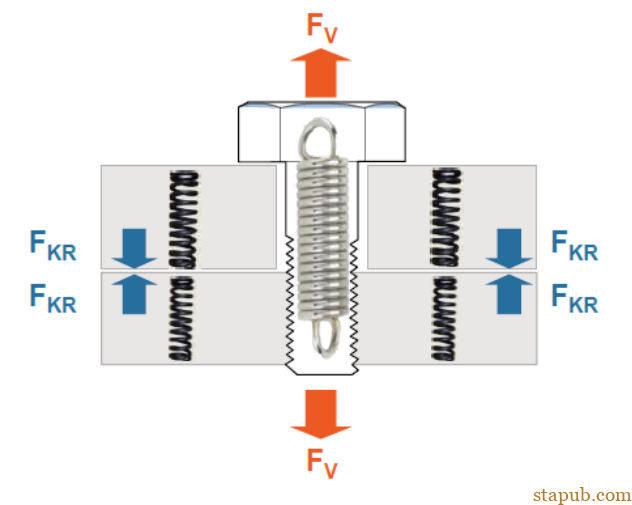

对于确实会出现比较大衰减的零件,就需要从设计上进行一些设计调整,例如我们最近又发现了一个设计案例,这种塑料件也是采用铝合金衬套的设计,来降低静态扭矩衰减的目的。这个设计可以借鉴之处就是一个增加了铝合金衬套,另外就是铝合金衬套都采用腰型孔,而且两个方向腰型孔的方向不一样,两个方向都可以进行一些位置度的调整。

L.S.ENGINEER Experience and Summary

大众标准推荐的静态扭矩范围是比较合适的,也能够从理论上给出自圆其说的理由。对于关键连接点的扭矩衰减会一部分有嵌入损失造成的扭矩衰减,约为5%,同时,计算中会考虑15%的扭矩公差,这样设计计算时候即使衰减20%,也能够满足载荷的要求。动态扭矩公差一般设计以±15%作为扭矩公差,角度公差推荐可以按照±7.5°或±15°(看具体的装配工具精度,如果是电动拧紧枪拧紧可以按照±7.5°,如果需要考虑后期维护的手工拧紧,可以用±15°)。

静态扭矩衰减允许的20%计算基准是动态扭矩的公称值,而不是最小值或最大值。

从这个意义上,扭矩公差这些大公司,例如大众、通用、福特等公司都是一般默认为15%的公差不仅仅是对拧紧工具精度的要求,设备能力指数Cmk的要求,同时,也是对扭矩衰减起到关键的作用,说明在设计时候已经考虑了这么大的衰减仍然是能够满足载荷要求的。

对于塑料件等连接部位,允许更大的衰减,主要是因为这些部位的载荷相对比较小,即使产生比较大的衰减,仍然能够满足载荷的要求。另一方面这些带塑料件等连接部位,常温下就会因为塑料件的蠕变,松弛产生很大的衰减不可避免。如果在塑料连接部位,载荷比较大,要求比较高,就要从设计上改变这种塑料件夹在被连接件中的连接形式,例如通过衬套来支撑在塑料件中减少扭矩衰减。

文章来源:网络

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。