共计 1961 个字符,预计需要花费 5 分钟才能阅读完成。

之前一篇文章《影响超声波焊接成功的5个因素》里提及到零件的焊缝设计,给自己挖了一个坑。本文把坑补上,详细介绍一下超声波焊缝设计。另外作为补充再推荐一篇《超声波焊接原理和焊缝设计(下)》,请在我的专栏里查阅。

超声波焊接工艺非常关键的一个因素是焊缝的接头设计,也就是两个零件接合面的结构设计。在零件设计阶段,就应该充分考虑,避免后续损失。已知的成熟应用的接头设计有多种形式,每一个都有其特点和优点。选择哪一种设计,是由塑料类型、零件几何形状、焊接要求、加工和注塑成型能力等因素决定的。

1. 三角导能筋设计

一个平面上带一个三角导能筋的设计是最常见的焊缝接头设计,也是最容易注塑成型的设计。平面上的导能筋尖角为90°或者60°。为什么叫做导能筋?是因为三角顶部尖点能将两个零件的初始接触区域限制在一个非常小的区域,并将超声波能量集中在三角形的顶点。在焊接过程中,集中引导的超声波能量会导致接头熔化,塑料会在整个焊接区域流动,并将零件粘接在一起。

对于易于焊接的塑料,例如无定形聚合物ABS,SAN,PMMA和PS,三角筋的大小取决于要连接的区域。此类材料一般推荐,三角筋的高度在0.2-1.0mm范围内,三角形顶角为90°。

半结晶聚合物例如尼龙PA、POM、PE、PP和PPS,以及高熔点的无定形聚合物例如PC和PSU,这两类材料更难焊接。一般推荐三角筋的高度在0.4-1.2mm范围内,三角形顶角为60°。

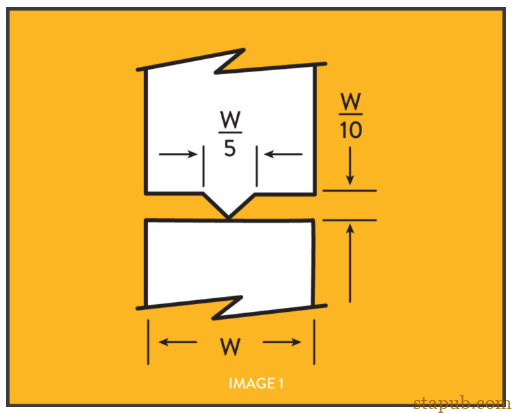

比较好的设计,90°三角筋高度应大于连接宽度的10%,三角筋宽度应大于连接宽度的20%,如图1所示。对于厚壁连接,可使用两个或多个三角筋,其高度之和应等于连接宽度的10%。

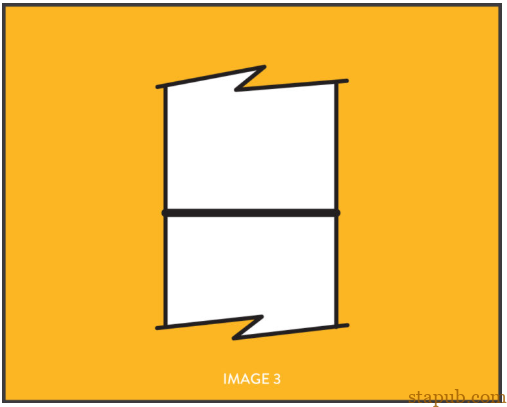

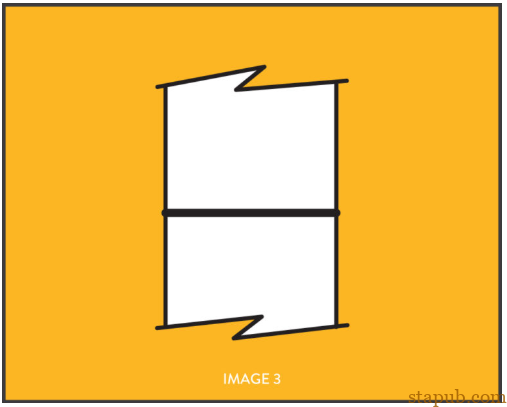

为了实现焊接PC零件的密封,建议三角筋夹角60°,宽度应大于壁厚的25%到30%。图2是一个带有60°夹角的三角筋设计。图3是连接宽度尺寸设计应考虑到熔化塑料在整个连接区域流动。

当连接的两个零件材料相同时,三角筋可以设计在任何一个零件上。当连接的两个零件材料不同时,例如一个零件是共聚物或三元聚合物ABS,另一个件是均聚物PMMA,三角筋应设计在均聚物PMMA零件上。

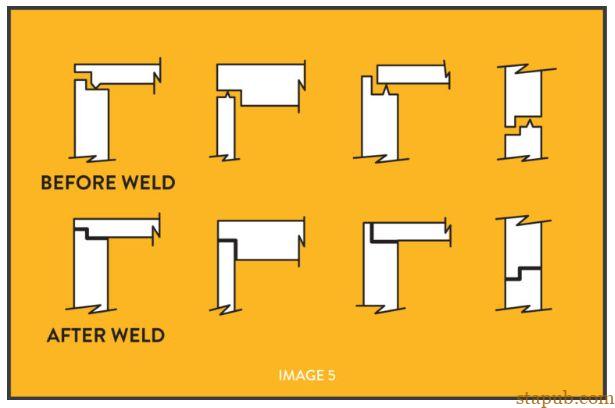

2. 台阶焊缝设计

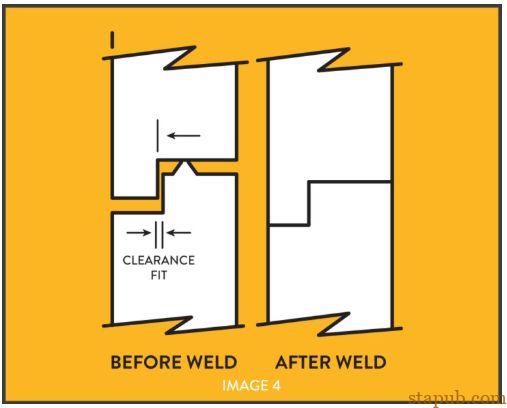

台阶焊缝设计如上图4所示。这类接头也容易注塑成型,其好处是上下零件可自定位,焊接强度良好,且外观无溢料。由于其熔化的塑料流入单侧垂直间隙内形成连接,所以其强度大于平面三角筋的焊缝设计。台阶焊缝设计在拉伸和剪切方向都能提供良好的强度,其一侧挡边设计也经常使用在有外观要求的零件上。对于半结晶材料和高熔点无定形材料,其三角筋夹角60°;对于常规无定形材料,其三角筋夹角90°。

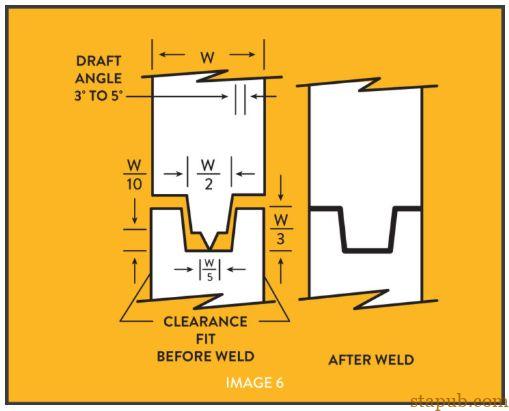

3. 沟槽焊缝设计

沟槽焊缝设计如下图6所示,其好处上下零件可自定位,内外两侧都能防止溢料,是目前讨论的三种焊缝设计中,焊接强度最大的。

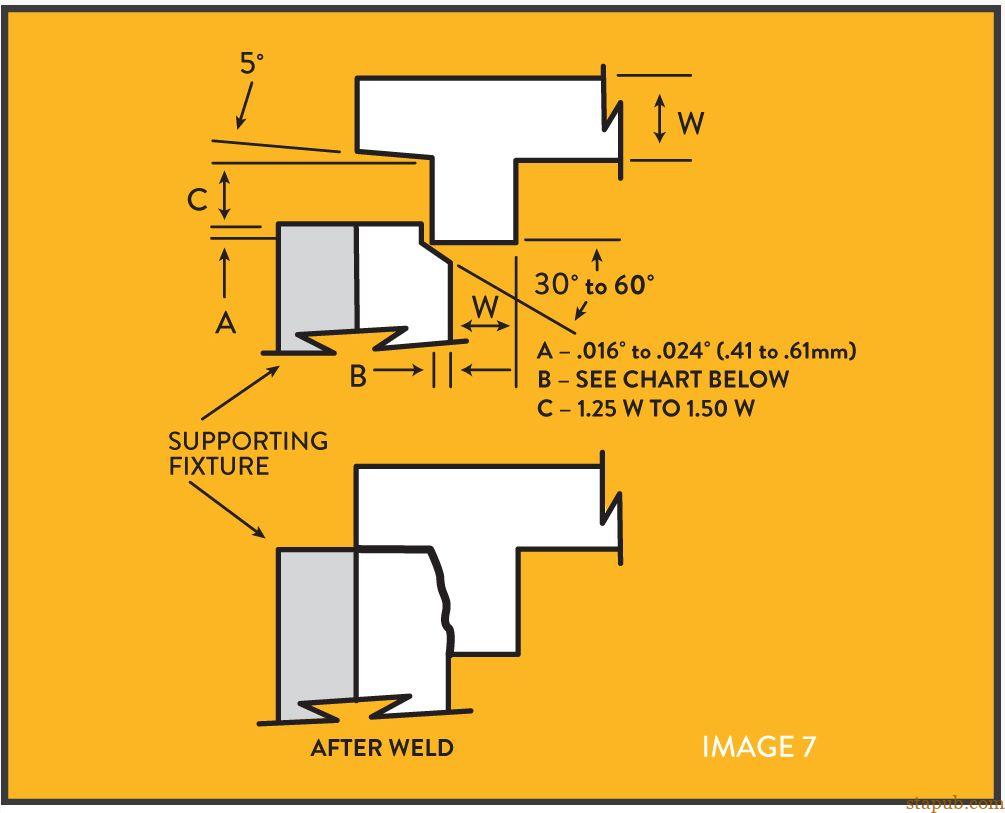

4. 剪切焊缝设计

上图7的剪切焊缝设计,通常使用在具有高强度和高密封性要求的产品中,特别适用在半结晶材料,以及产品外形是矩形或有直角过渡的情况下。

初始接触面可以通过设计斜面(倒角或者上挑尖角)被限制在很小的区域内。接触表面首先熔化,随着两个零件的结合,它们沿着垂直壁继续熔化。这一个“涂抹”的动作,消除了连接区域的泄露和空隙,使其成为强力密封的最佳接头设计。

剪切焊缝设计还应考虑几个重要方面:(1)上方零件凸台应尽可能浅,避免刚度不足;(2)焊接区域外侧壁,应方便使用治具强力支撑;(3)上下零件之间其它位置应间隙配合,避免干涉;(4)上下零件要有定位导向,如图7中A结构。

对于剪切量的设计:

- 零件尺寸小于19mm,剪切量B为0.2-0.3mm;

- 零件尺寸在19-38mm之间,剪切量B为0.3-0.4mm;

- 零件尺寸大于38mm,剪切量为0.4-0.5mm。

- 零件尺寸大于76mm,因零件尺寸误差和变形,不建议采用剪切焊缝设计。

由于熔化的塑料体积较大,剪切焊缝设计的焊接时间是其它设计的3-4倍。焊接后零件表面容易有压伤或者烫伤等问题。这个可以通过焊头和参数优化进行改善。

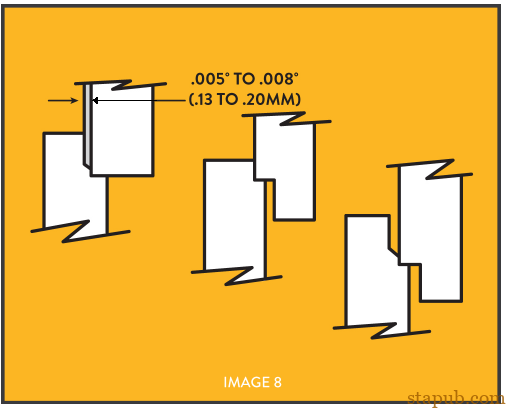

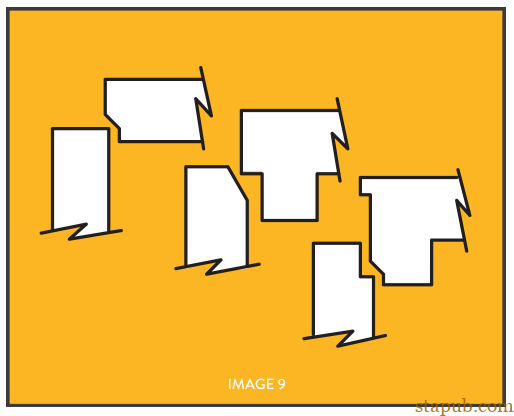

图9是剪切焊缝设计的其它形式。

5.斜搭焊缝设计

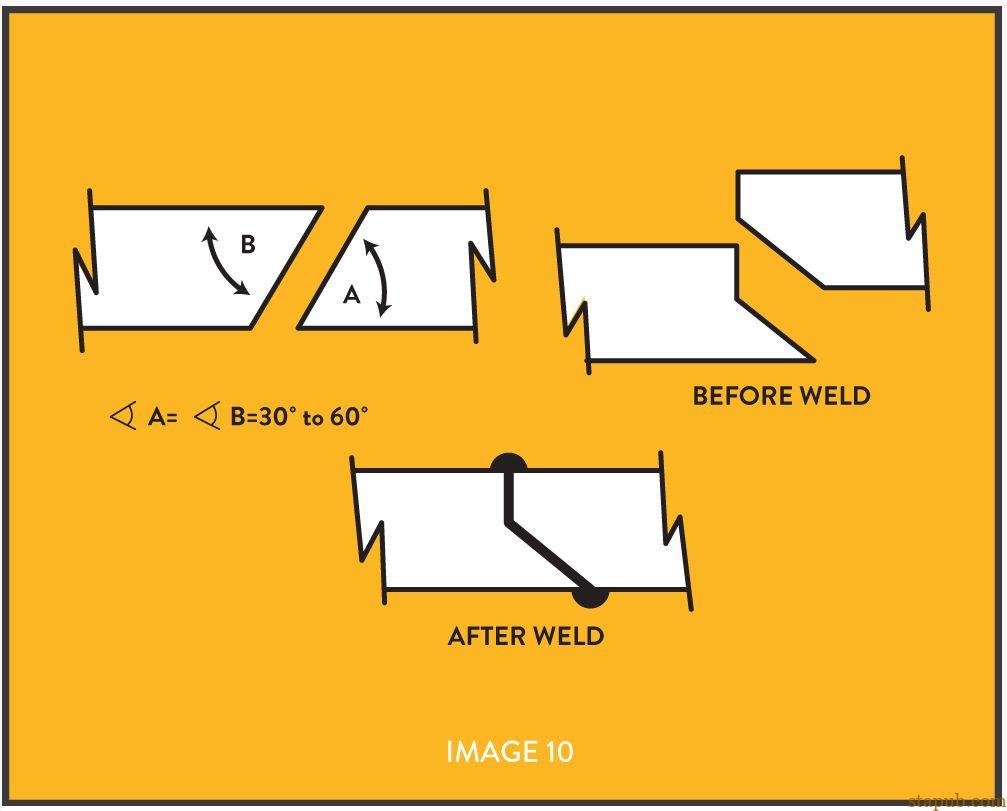

斜接焊缝设计如下图10所示,一般建议用于圆形或椭圆形的零件焊接上,能够实现高强度密封,特别适用于半结晶树脂材料。

斜搭焊缝要求两个零件各自的角度在30度到60度之间,且两者差异在1.5度以内。如果壁厚≤0.63mm,应使用60°角;如果壁厚≥1.52mm,应使用30°角;壁厚在0.63mm到1.52mm之间,角度在30°到60°之间。

斜搭焊缝靠外侧的零件最小壁厚应≥0.76mm,防止焊接过程中侧壁胀裂或者熔穿。

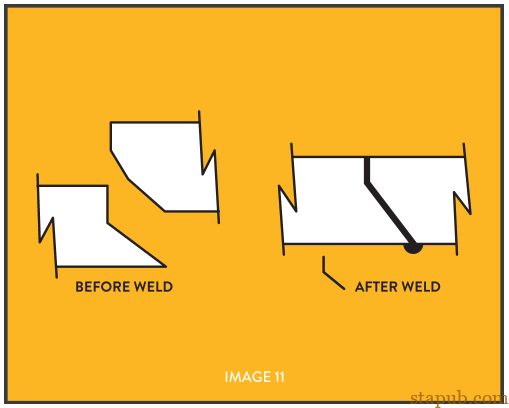

该搭接焊缝设计不常用,是因为其对零件的同心度和尺寸公差要求高。然而,当有限的壁厚不允许使用剪切焊缝时,强烈推荐使用这种接头设计。

下图11是搭接设计的其它形式。

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]

透彻理解卡方检验 - 汽车质量管理笔记

[…] 化简后的式子是我们在卡方检验中需要用到的式子,所以请大家牢记!对于上述式子有疑惑的读者可以学习基础的概率论,也可以参考我之前写的一篇关于独立的文章(《【直观数学】如何理解两事件间的独立关系》)。如果没有问题的话,我们可以进入到卡方检验原理与步骤的主体介绍部分! […]