共计 1168 个字符,预计需要花费 3 分钟才能阅读完成。

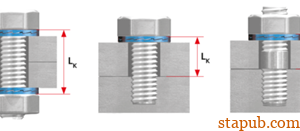

1. 螺纹啮合长度的定义

-

标准依据: -

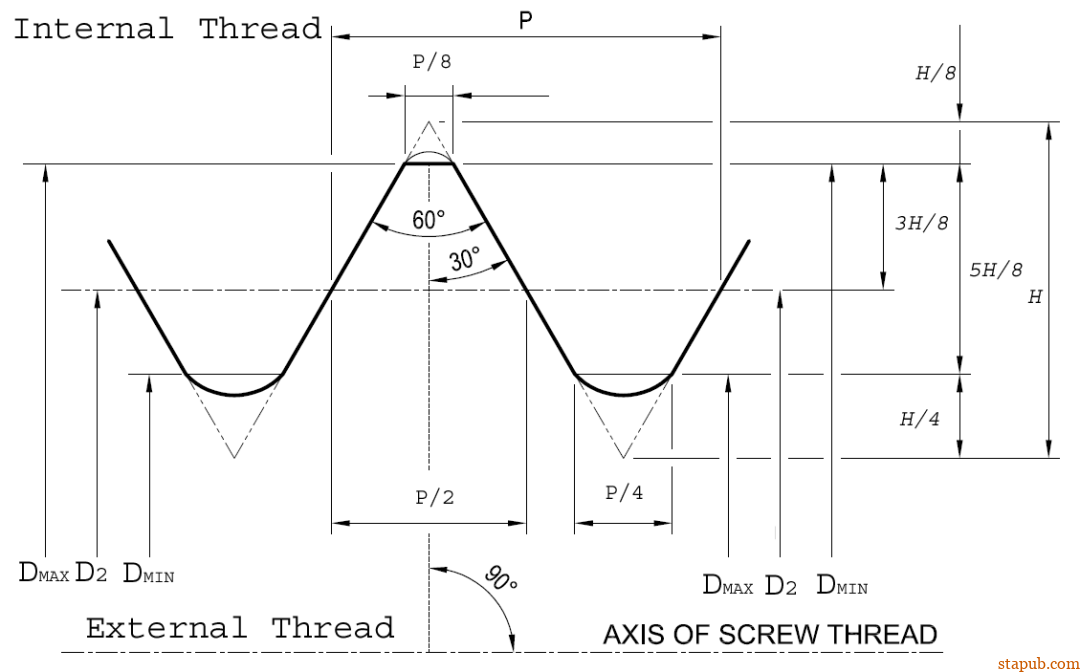

ISO 68-1:2022 定义了标准螺纹的几何形状与尺寸要求。 -

ISO 965-1:2013 进一步规定了螺纹配合精度的选择范围,强调了啮合长度的重要性。 -

GB/T 193:2003 提供了中国标准下的螺纹尺寸和使用规范。

-

2. 螺纹啮合长度对紧固力分布的影响

2.1 螺纹应力分布特性

-

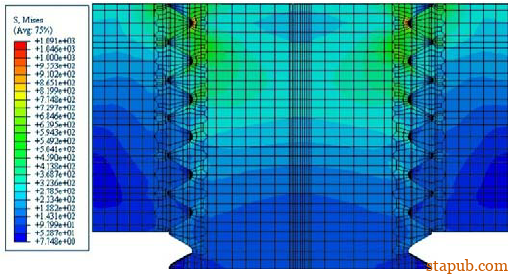

理论分析

螺纹的应力分布并非均匀,靠近螺栓头部的几圈螺纹通常承载主要的紧固力。这是由于螺纹加工中存在的微小变形及轴向载荷集中效应。 -

实验结果

根据 DIN 13-1 和相关实验数据,约60%-80%的紧固力分布在第一到第三圈螺纹上,其余螺纹起到次要承载作用。这意味着啮合长度不足会导致局部螺纹超载,从而引发滑牙或断裂。

3. 螺纹啮合长度对承载能力的影响

3.1 最优啮合长度

-

理想的啮合长度通常为螺栓直径的 1-1.5 倍。在这一范围内,能够平衡加工成本和承载能力,同时避免材料浪费。 -

当啮合长度过短时,连接强度显著下降;而过长的啮合长度则增加了加工难度和成本,而承载能力提升有限。

3.2 材料影响

-

钢制材料(如 Q235、Q345):由于强度较高,较短的啮合长度即可满足承载需求。 -

铝合金和钛合金:因强度较低,需适当增加啮合长度(推荐值为螺栓直径的1.5倍),以分散载荷并避免螺纹孔的失效。

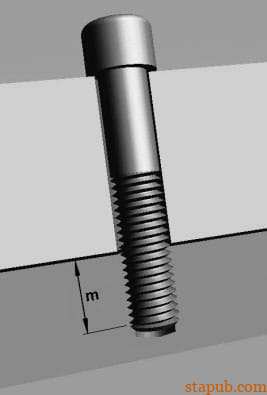

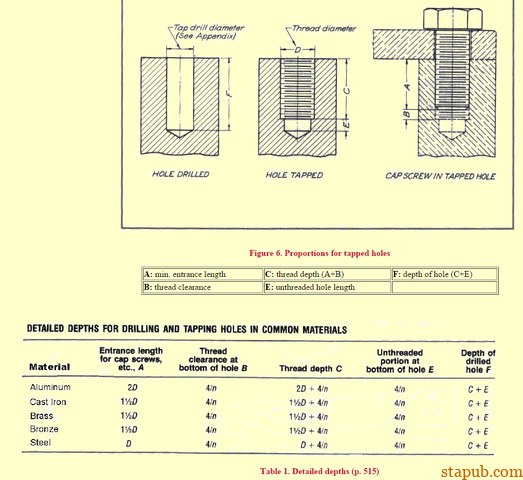

4. 螺纹孔深度的设计原则

4.1 有效深度与啮合长度的关系

-

深度应大于啮合长度,确保螺栓尾部不与孔底接触,避免拧紧力无法有效传递。 -

推荐设计:螺纹孔深度为啮合长度的1.2-1.5倍,这一范围可避免加工误差引起的螺纹接触问题。

4.2 加工工艺要求

-

表面粗糙度不影响螺栓啮合质量。 -

螺纹的顶径、谷径和中径公差满足设计要求。

5. 螺纹啮合长度优化的实际意义

5.1 提高连接可靠性

-

更均匀的力分布,避免局部螺纹失效。 -

更高的疲劳寿命,降低松动和滑牙风险。

5.2 降低成本与加工难度

正文完

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。